船用低速机关键摩擦副建模分析与摩擦力无线测量验证

李 瑞 孟祥慧 谢友柏

上海交通大学机械与动力工程学院,上海,200240

0 引言

在航运业,20%的燃料能量用于克服摩擦,这导致了巨大的能源浪费[1-2]。船舶的摩擦力可定义为内摩擦和外摩擦[3]。内摩擦是指船内各种机器产生的摩擦力,外摩擦是指船体与海洋之间产生的摩擦力。研究表明,船用柴油机的摩擦损失是内摩擦的主要来源[3-5]。随着能源紧缺和环境保护问题的日益突出[6-10],开发船用低速二冲程柴油机(简称船用低速机)的低摩擦技术已成为发动机制造商的迫切需要。

要实现船用低速机的低摩擦设计,要从其关键摩擦副性能的理论预测和试验验证两方面入手:只有建立精准的理论仿真模型,才能从本质上掌握不同设计、工况等因素对摩擦学性能的影响规律,进而指导发动机的正向设计;只有建立摩擦学性能的试验测试系统,才能对理论模型进行验证和修正,保证模型的有效性。然而,目前国内外针对船用低速机的摩擦学研究报道十分有限。低速机摩擦学性能的理论预测方法和试验技术手段的缺乏,制约了低速机产业的进一步发展。

在活塞往复运动方向上,共有3对移动摩擦副:活塞组-缸套,十字头滑块-导板和活塞杆-填料函,它们相互耦合,摩擦损失巨大,是本文重点关注的摩擦副。另外,十字头轴承作为船用低速机的特有摩擦副,工作状况恶劣,是低速机中故障发生率最高的轴承,也会在本文进行讨论。针对十字头滑块-导板摩擦副,ABANTERIBA[11-13]进行了早期的理论研究,他基于雷诺方程建立了一个简化的摩擦学分析模型并预测了摩擦损失。近年来,LI等[5,14-17]针对十字头滑块做了一系列工作,利用牛顿经典力学理论进行了低速机动力学建模,并考虑船用低速机中多个摩擦副之间的耦合效应,建立了更加精确的仿真模型;他们使用仿真手段研究了滑块型线、滑块尺寸、润滑剂温度等因素的影响,并将额定工况和启动工况下十字头滑块的摩擦学性能进行了对比。对于活塞杆-填料函摩擦副,相关研究很少。LI等[18]建立了其摩擦学仿真模型,可对摩擦力、油膜厚度和磨损等摩擦学参数展开预测。活塞组-缸套是内燃机中最重要的摩擦副之一,它具体包括两个摩擦副:活塞环-缸套(PRCL)和活塞裙-缸套(PSCL)。基于摩擦动力学模型,LI等[14]对船用低速机的活塞裙-缸套进行了理论分析,通过仿真得到了活塞裙的摩擦力,并与十字头滑块的摩擦力进行了比较。对于活塞环-缸套系统,数值模拟的方法较成熟,研究报道也相对较多。学者们主要讨论了活塞环型线、贫油、气缸温度和表面织构等因素对活塞环摩擦学特性的影响[19-22]。

相比上述理论研究,船用低速机摩擦学的试验研究更有限,并且,现有试验研究都是在简化的试验台上完成的,直接在实际低速机上进行的摩擦学试验尚未见报道。WAKURI等[23]基于一个简化的轴承试验台,研究了带有外部供油的十字头轴承,试验结果表明,适当增加供油压力可以显著增加油膜厚度,这与作者团队近年的理论预测结果一致[24-25]。为了找到更好的船用低速机活塞环材料,OLANDER等[26]在摩擦磨损试验机上进行了胶合试验,并根据测试结果提出了一个胶合过程的假设,这对改进低速机活塞环材料有一定的指导意义。GUO等[27]在摩擦磨损试验机上对低速机活塞环-缸套系统的磨损性能进行了试验研究,发现表面纹理的处理方法对磨损性能有影响。

本文针对船用低速机关键摩擦副的性能,从理论和试验两方面展开研究。首先基于牛顿力学原理和混合润滑理论,建立船用低速机关键摩擦副的摩擦动力学模型。然后基于间接测量思想,提出船用低速机主要移动副(活塞组-缸套、十字头滑块-导板、活塞杆-填料函)的摩擦力测量方法并开发适用于低速机的测量系统。利用该系统在船用低速机发火工况下在线测量主要移动副的摩擦力。最后将相关试验结果与理论预测结果进行对比,来验证模型的有效性。

1 船用低速机的动力学和摩擦学建模

船用低速机的结构如图1所示。在低速机运行过程中,其各个摩擦副相互协作,保障动力的持续稳定输出。活塞组-缸套系统密封燃烧室,十字头滑块-导板系统承担发动机巨大侧推力,引导活塞组-活塞杆-十字头滑块在竖直方向做直线运动,十字头轴承承担燃烧压力,并将其进一步传递给连杆。摩擦副的动力学响应和润滑性能之间相互耦合,不同摩擦副之间也相互影响。例如,十字头轴承出现故障,可能是由十字头滑块的设计不当引起的。这也印证了谢友柏院士在“摩擦学三个公理”中指出的摩擦学行为的系统依赖性。因此,构建多摩擦副耦合、动力学和摩擦学耦合的机械系统摩擦动力学模型,对实现船用低速机的整体优化设计具有重要的工程意义。

(a)主要运动件

(b)关键摩擦副图1 船用低速机主要运动构件及关键摩擦副Fig.1 Main moving components and key friction pairs of low-speed marine engines

1.1 动力学模型

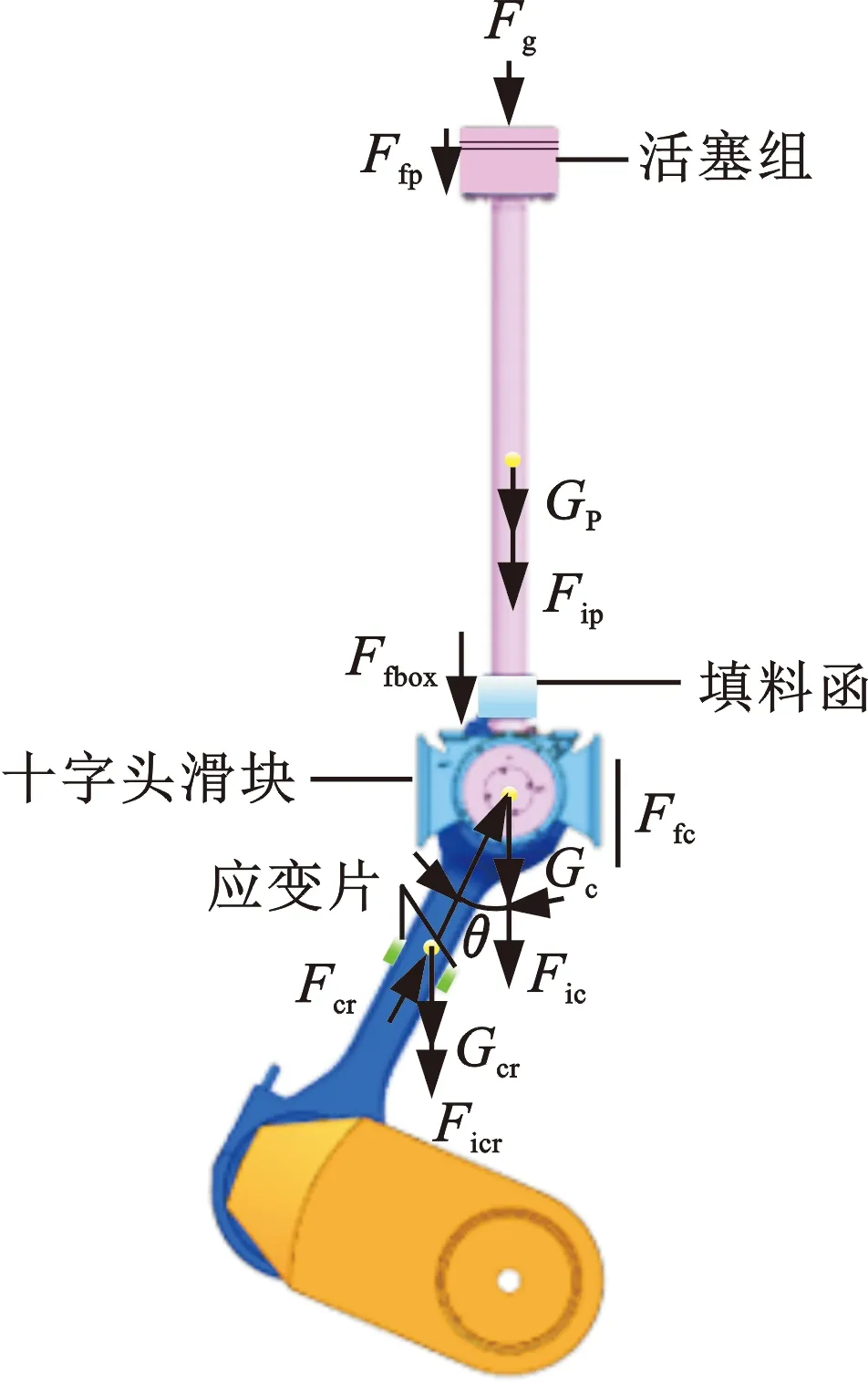

图2所示为低速机中各个构件的受力分析,基于达朗贝尔原理,可以列出每个构件的力平衡和力矩平衡方程。经过数学处理,便可得到联系力和运动的动力学方程,具体参见文献[24]。需要特别关注的是动力学方程中与摩擦副相关的力(力矩):活塞组的法向力Fp和摩擦力Fpf,十字头滑块的法向力Fc和摩擦力Fcf,活塞杆的法向力Fs和摩擦力Fsf,十字头销的载荷Fcbx、Fcby以及摩擦转矩Mcbf。上述力(力矩)的确定,依赖于对活塞组-缸套、十字头滑块-导板、活塞杆-填料函和十字头轴承摩擦副的混合润滑分析。

(a)活塞组受力分析 (b)十字头滑块受力分析

(c)活塞杆受力分析 (d)十字头销受力分析

(e)连杆受力分析 (f)曲轴受力分析图2 船用低速机动力学建模Fig.2 Dynamics modeling of low-speed marine engines

1.2 摩擦学模型

从上文动力学分析可以看出,需要进行活塞组-缸套、十字头滑块-导板、活塞杆-填料函和十字头轴承的混合润滑分析来确定动力学方程中的未知力和未知力矩。一般来说,摩擦副的两个表面之间同时存在油膜作用力和微凸体作用力。对于油膜力,采用平均雷诺方程计算流体压力以及黏性阻力。考虑粗糙度影响的油膜压力场控制方程如下[28]:

(1)

式中,p为油膜压力;x1、y1为建立在摩擦副表面的坐标系;h为油膜厚度;μ为润滑剂的动力黏度;ρ为润滑剂密度;v为相对运动速度;σ为综合粗糙度;φx、φy分别为PATIR等[28-29]定义的沿x1和y1方向的压力流量系数;φs、φc分别为剪切流量系数和接触系数[30]。

流体黏性阻力可由下式计算:

(2)

式中,φf、φfs、φfp为流体剪切应力系数[28]。

对于微凸体接触,采用经典的G-T模型计算微凸体接触压力[31]:

(3)

式中,η、β分别为微凸体的密度和平均粗糙峰尖端半径;F5/2(Hσ)为概率密度函数;E′为综合弹性模量,其计算公式见文献[25]。

获得接触压力后,微凸体接触摩擦力可由库仑定律计算:

τc=μcpc

(4)

式中,μc为微凸体摩擦因数。

求解摩擦副之间的油膜压力场、油膜摩擦力、微凸体接触压力场和微凸体接触摩擦力后,动力学方程中的各摩擦学变量便可以进一步求出。活塞组-缸套、十字头滑块-导板、活塞杆-填料函和十字头轴承的混合润滑计算示意图见图3,其摩擦学性能求解过程详见文献[14,18,22]。下面着重介绍填料函刮油量的计算方法。

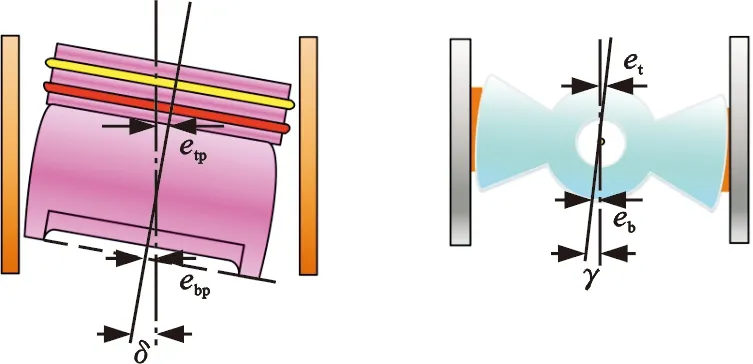

(a)活塞组-缸套 (b)十字头滑块-导板

(c)填料函-活塞杆 (d)十字头轴承图3 活塞组-缸套、十字头滑块-导板、活塞杆-填料函和十字头轴承混合润滑计算示意图Fig.3 Calculation diagram of mixed lubrication of piston assembly-cylinder liner,crosshead slipper-guide plat,piston rod-stuffing box and crosshead bearing

填料函中主要包括预刮油环组、密封环组和刮油环组,如图3c所示。预刮油环组布置在填料函的上部,主要作用是在活塞杆下行时刮掉活塞杆上的污油,并排放到扫气室空间的横隔板上,避免其污染曲轴箱系统油(机油)。密封环组布置在填料函中部,主要作用是密封扫气室空间,使其保持一个恒定的扫气压力,提高扫气效率与燃烧效率。刮油环组布置在填料函的最下部,主要作用是在活塞杆上行时,刮掉黏附在活塞杆上的机油,使其流回曲轴箱以重新利用,提高运营经济性。值得一提的是,刮油环组并不能将活塞杆上所有的机油都刮掉以进行循环利用,留在活塞杆上的机油会在活塞下行过程中被预刮油环组刮掉并排放到横隔板上,这样便造成了机油损失,通常用每缸每天的机油耗来表征。通过对活塞杆上油膜厚度的预测,可以得到被消耗机油的体积:

(5)

其中,Hstuf代表填料函高度,Sstro代表冲程长度。h360、h180分别是360°和180°曲柄转角时活塞杆上的油膜厚度分布。h360(x)-h180(x)代表活塞杆上某一位置处在经过活塞从上止点运动到下止点后被填料函刮掉的油膜厚度。通过积分便能得到在一个工作循环中机油的体积消耗量。由于填料函的环并不是包围整个活塞杆一周,故式(5)中引入了修正系数γ1。通过将消耗的机油体积与机油密度相乘,便能计算得到被消耗的机油质量。

最后,对各摩擦副的润滑形式及滑油供给方式说明如下。活塞组的供油是通过气缸套表面的注油口,在压缩冲程中定时定量注入气缸油实现的。十字头滑块表面有一个注油孔,在压力油泵的作用下,润滑剂将从这个油孔注入十字头滑块-导板间隙。十字头轴承的轴瓦布置有油槽,经过油泵加压的润滑剂将通过油槽注入轴承间隙。至于填料函,则不存在主动供油方式,润滑剂主要是黏附在活塞杆上的曲轴箱机油。

2 试验方法

测量3个摩擦副总摩擦力的原理如图4所示。将应变片粘贴位置以上的部件(包括活塞组、活塞杆、十字头组件和部分连杆)作为一个整体进行受力分析,在纵向上,系统受到作用在活塞上的气体力Fg、活塞组-活塞杆-十字头销的重力Gp、活塞组-活塞杆-十字头销的惯性力Fip、十字头滑块重力Gc、十字头滑块惯性力Fic,部分连杆的重力Gcr和部分连杆的惯性力Ficr。Fcr表示粘贴应变片截面处连杆的轴向力(以下简称连杆力)。重要的是,系统在该方向上还作用有活塞组摩擦力Ffp、十字头滑块摩擦力Ffc和填料函摩擦力Ffbox。

图4 活塞组-填料函-十字头滑块摩擦力的测量原理Fig.4 Measuring principle of friction of piston assembly-stuffing box-crosshead slipper

根据达朗贝尔原理,3个摩擦副在纵向上的总摩擦力为

Ff=Ffp+Ffc+Ffbox=Fcrcosθ-

(Fg+Gp+Fip+Gc+Fic+Gcr+Ficr)

(6)

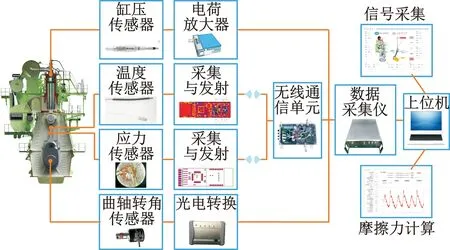

基于式(6)开发了一套适用于船用低速机的摩擦力测量系统,包括以下6个子单元:连杆力遥测单元、无线通信单元、曲轴转角测量单元、气缸压力测量单元、主控单元和上位机单元。连杆力Fcr、作用在活塞上的气体力Fg和各个组件的惯性力Fic、Fip和Ficr可由这6个单元直接测量或间接导出。最后便可由式(6)计算出摩擦力Ff。各单元的主要作用简述如下:①连杆力遥测单元实时测量连杆力Fcr,并通过无线方式传输到曲轴箱外;②无线通信单元接收连杆力无线信号;③曲轴转角测量装置实时测量曲轴转角,并进一步计算各部件的惯性力Fic、Fip、Ficr;④气缸压力测量装置获取气缸压力。然后计算作用在活塞上的气体力Fg;⑤主控单元控制整个测量过程,通过式(6)在上位机单元计算3个摩擦副的实时摩擦力。

上述各单元的安装情况如图5所示。这套测量系统最大的创新点在于使用无线通信技术进行连杆力的测量,省去了传统测量方法中用于引出应变片导线的蚱蜢机构,使得系统复杂度降低,稳定性变强。至于填料函机油耗的测量,则是通过对横隔板上的润滑油进行称重实现的。

图5 摩擦力测量系统Fig.5 Friction measurement system

3 仿真及试验结果

针对某型号船用低速机,介绍其主要移动副、十字头轴承的仿真与试验结果。某型号船用低速机的主要设计参数见表1。试验中,低速机的负载为零。

表1 某型号船用低速机规格和设计参数Tab.1 Engine configuration and specifications

3.1 主要移动副摩擦力的仿真与试验对比

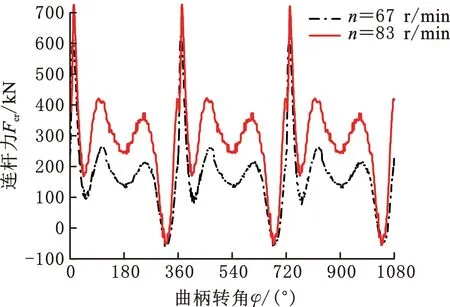

图6a所示为67 r/min和83 r/min两种转速下气体力的对比情况。可以看到,气体力在发火上止点后达到最大值,高达百万N级别。图6b所示为惯性力对比。由于转速的上升,83 r/min对应的惯性力要明显大于67 r/min对应的惯性力。图6c所示为连杆力的对比情况,由于更大的惯性力和气体力,83 r/min转速下的连杆力更大,可以达到700 kN。

(a)气体力

(b)惯性力

(c)连杆力图6 测量力Fig.6 Measuring forces

在得到气体力、惯性力以及连杆力后,摩擦力可以基于式(6)计算得到。试验结果与仿真结果的对比情况如图7所示。可以看到,试验摩擦力和仿真摩擦力吻合较好。67 r/min转速下摩擦力最大值约15 kN,83 r/min转速下摩擦力最大值约80 kN。随着转速的上升,摩擦力增大明显。67 r/min工况下,相比0°~180°下行做功冲程,180°~360°上行压缩冲程中仿真结果与试验结果相差较大。仿真预测的上行摩擦力要明显小于下行摩擦力,这也与前人关于内燃机活塞组的研究结论一致。

(a)67 r/min转速下摩擦力

(b)83 r/min转速下摩擦力图7 摩擦力测量结果与仿真结果对比Fig.7 Comparison between experimental friction and simulation friction

3.2 十字头轴承性能预测与试验对比

利用测到的连杆力,进一步分解可以确定十字头轴承的轴承载荷。83 r/min工况下,轴承载荷的试验值和仿真值的对比如图8所示。可以看到趋势吻合较好,证明了本文摩擦动力学模型的正确性。竖直方向的十字头轴承载荷更大,约为800 kN,这主要是由竖直方向的气体载荷导致的。由图8还可以看到,在下行做功冲程中,45°曲柄转角附近,预测载荷和试验载荷差别较大。

(a)竖向载荷

(b)横向载荷图8 仿真和试验的十字头轴承载荷对比Fig.8 Load comparison of crosshead bearing between simulation and test

图9a所示为十字头销中心相对轴瓦中心的运动轨迹,可以看到,十字头销中心在整个循环中位于轴瓦中心下方,这也与武起立等[32]的仿真结果相符。图9b所示为两个方向十字头销中心相对轴瓦中心的运动速度。有趣的现象是,上行冲程末期(300°曲柄转角附近),十字头销在x方向产生了较大的相对运动速度。这种现象是由此时的连杆惯性力导致的[24]。图9c所示为十字头轴承的摩擦转矩和摩擦功率,可以看到,在180°下止点附近,十字头轴承的摩擦转矩达到最大值。

(a)轴心轨迹 (b)相对运动速度 (c)摩擦转矩和摩擦功率图9 十字头轴承摩擦动力学Fig.9 Tribo-dynamics of crosshead bearing

3.3 填料函机油耗仿真与试验对比

填料函各环组的型线和弹力是影响其摩擦学特性的最重要的参数[4],仿真中使用的相关参数见表2。

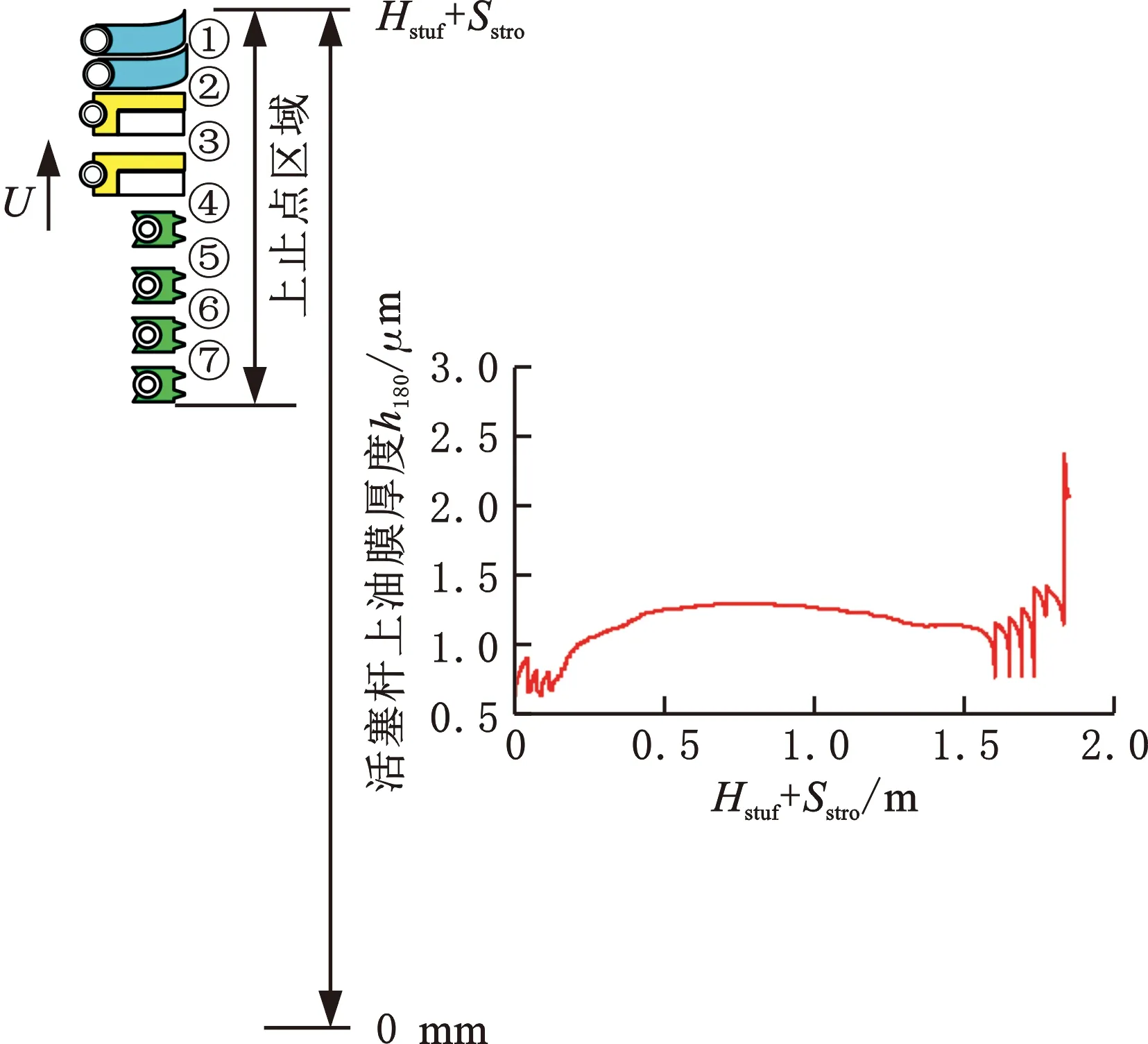

180°曲柄转角和 360°曲柄转角活塞杆上油膜厚度分布情况如图10所示。为了便于分析,活塞杆的上下运动可以看作活塞杆保持静止,填料函中各环相对其做上下运动。由图10可知,在上止点和下止点区域,油膜厚度存在振荡,这主要是由环间距引起的[18]。

表2 填料函环的型线、几何形状和弹簧弹力Tab.2 The profiles,geometry and the spring tension force of the rings in the stuffing box

(a)180°曲柄转角

(b)360°曲柄转角图10 活塞杆上油膜厚度分布情况Fig.10 Distribution of oil film thickness on piston rod

基于活塞杆上的油膜厚度结果,利用式(5)可以计算出填料函的机油耗为8.64 kg/(缸·天)。根据中船动力研究院的试验结果,机油实际观测消耗为8.6 kg/(缸·天),由图11可以看到,两者吻合极好。

图11 填料函机油耗的试验与仿真对比Fig.11 Comparison of the experimental and simulated system oil consumption of stuffing box

4 结论

(1)摩擦力仿真结果与试验结果趋势吻合,最大摩擦力的预测值与试验值差别小于5%。随着低速机负荷的上升、转速的提高,摩擦力显著增大。最大摩擦力出现在发火上止点附近。

(2)由活塞杆上油膜厚度的变化情况得到了填料函机油耗的仿真结果。与试验的对比结果表明两者吻合极好。

(3)十字头轴承的仿真预测载荷和试验测量载荷吻合较好。仿真结果表明,十字头销中心始终处于轴瓦中心的下方,180°曲柄转角附近的摩擦转矩较大。