某装载机转向油缸活塞杆断裂原因

王光存, 赵 勇, 詹东安, 王胜男

(1.江苏徐工工程机械研究院有限公司,徐州 221004;2.徐州徐工液压件有限公司,徐州 221001;3.江苏汇智高端工程机械创新中心有限公司,徐州 221004)

装载机是一种广泛用于公路、铁路、建筑及矿山等工程领域的土石方施工机械设备,主要用于土壤、砂石及煤炭等散状物料的铲挖和铲装作业。转向油缸是装载机前、后车架重要的连接部件,通过缸底耳环、活塞杆耳环与车架铰接连接,依靠活塞杆的伸缩控制车辆在行驶和作业过程中的转向,其安装位置如图1所示。转向油缸主要由缸筒、导向套、活塞、活塞杆及密封装置等组成,活塞杆是液压油缸最重要的零件之一,其性能好坏直接关系到油缸的使用性能和使用安全性。某型装载机转向油缸的工作压力为20 MPa,使用过程中装载机转向油缸发生了多起活塞杆耳环根部断裂事故,且随着机器继续运转,活塞杆杆体发生了弯曲,这严重影响了装载机作业时的可靠性与安全性。装载机在作业过程中需频繁转向,导致油缸受到反复交变载荷作用。装载机的设计要求为基体安全系数3~5,无故障运行3 000 h以上。该活塞杆在运行500~1 000 h过程中即出现断裂,为典型的早期失效事故。该油缸活塞杆材料为经调质处理的45钢,加工工艺流程为毛坯→粗车→精车杆头→磨外圆→抛光外圆→电镀→抛光外圆。为了防止活塞杆断裂事故再次发生,作者对断裂活塞杆进行了失效分析。

图1 装载机转向油缸安装位置示意

1 理化检验

1.1 宏观形貌

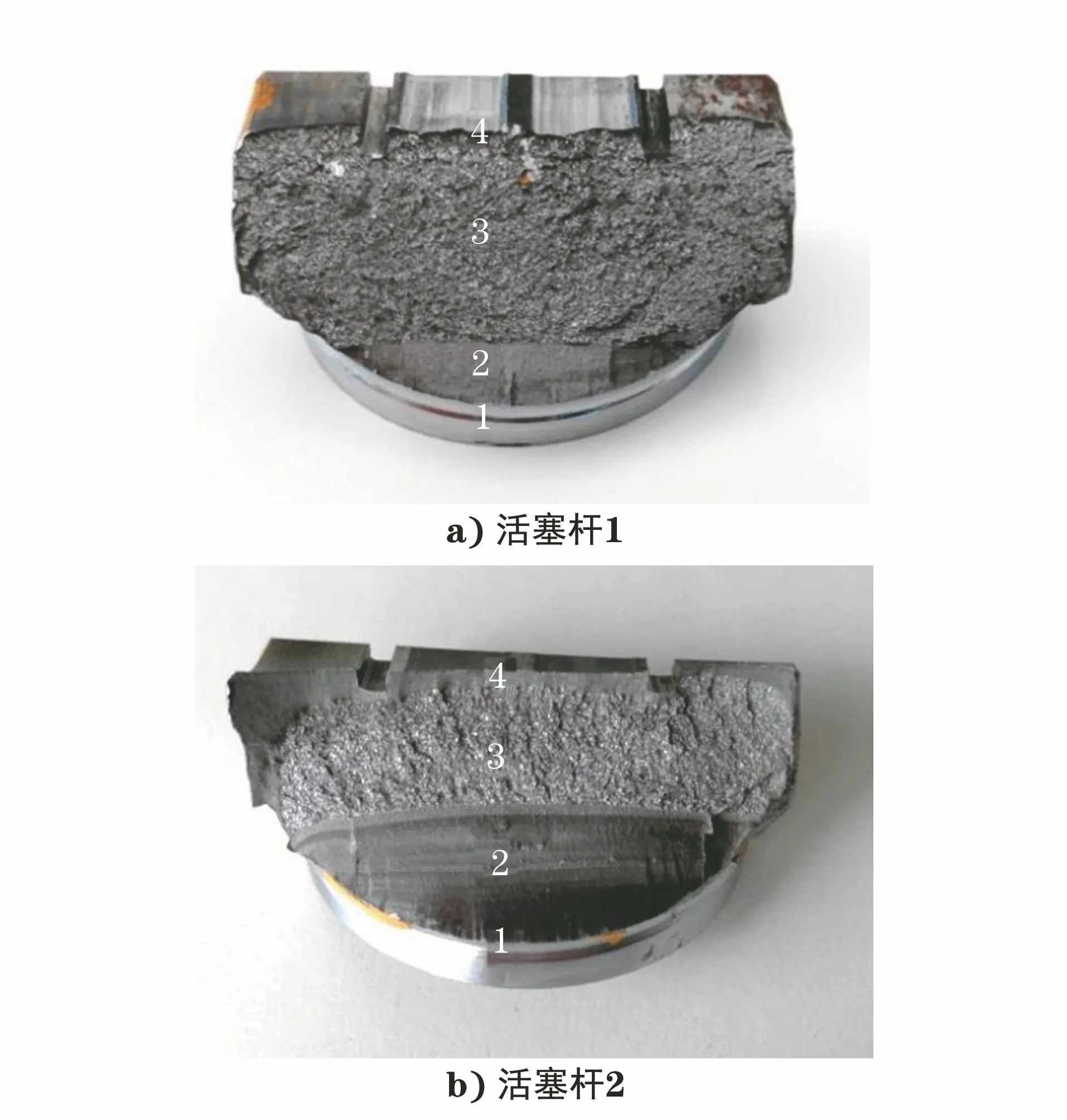

取2个典型的断裂活塞杆,观察其宏观形貌。由图2可以看出,活塞杆1在耳环根部断裂,耳环折断部分丢失,杆体完好,无明显弯曲变形,经测量,其直线度为0.04 mm,符合设计图纸的要求;活塞杆2也是在耳环根部断裂,耳环发生严重变形,且活塞杆伸出部分发生弯曲变形。

利用线切割在2个活塞杆的耳环根部断裂位置截取试样,观察断口宏观形貌。由图3可以看出,2个活塞杆的断口均为典型的疲劳断口,图中1为裂纹源区,表面细腻光滑,有多个疲劳台阶,说明有多个裂纹源共同萌生和扩展;2为疲劳裂纹扩展区;3为裂纹失稳断裂区,表面较粗糙;4为剪切唇区。可以判断,活塞杆1是在拉伸过程中发生瞬断,活塞杆2是在压缩过程中发生瞬断,且断裂过程中杆体受到额外弯曲作用力而发生弯曲。

图3 断裂活塞杆断口的宏观形貌

1.2 微观形貌

采用扫描电镜(SEM)观察2个活塞杆的断口微观形貌。由图4可以看出,活塞杆1断口的裂纹源区右侧部分平整光滑,左侧台阶区存在表面断层及亚表层二次裂纹,此区域为2个不在同一平面的裂纹扩展后交错形成的区域,裂纹源区未见夹杂等缺陷。可以判断,活塞杆1的断裂属于表面起裂的多源低周疲劳断裂[1-3]。疲劳裂纹扩展区断口呈典型的层片状解理面形貌,还可观察到河流状花样,说明裂纹以解理的方式扩展。在瞬断区,可以看到放射状河流花样,伴有明显的撕裂棱和凹陷,说明此处为准解理断裂。由图5可以看出:活塞杆2的断口也呈多源启裂特点,且伴有二次裂纹,裂纹源区未见夹杂等缺陷;裂纹扩展区呈解理断裂特征,瞬断区呈准解理断裂特征。

1.3 化学成分

利用火花直读光谱仪测试2根断裂活塞杆的化学成分,由表1可以看出,2根活塞杆的化学成分均符合GB/T 699—2015《优质碳素结构钢》的标准要求。

表1 2根活塞杆的化学成分(质量分数)

1.4 力学性能

采用线切割分别从断裂活塞杆1,2的杆体未变形段截取3个拉伸试样,根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》进行拉伸和布氏硬度测试。由表2可以看出,2个断裂活塞杆材料的力学性能相近,均符合GB/T 699—2015的标准要求。

表2 活塞杆的力学性能测试结果

1.5 显微组织

采用线切割在活塞杆耳环根部断裂位置,垂直于断口方向将试样剖开,经磨抛,采用体积分数为4%的硝酸酒精溶液腐蚀,在倒置金相显微镜上观察显微组织。由图6可以看出,2个活塞杆断裂位置的显微组织基本相同,为均匀分布的回火索氏体+少量铁素体,未见冶金及热处理缺陷[4-5],显微组织未见异常。

图6 活塞杆断裂位置的显微组织

1.6 有限元模拟

采用有限元软件对活塞杆进行静力学仿真和疲劳寿命分析。该装载机转向油缸为双作用缸,额定工作压力为20 MPa,活塞杆伸出和收回时完成装载机前车架的转向动作。因装载机左右两侧转向油缸的活塞杆工况相同,取其一进行应力分布和疲劳寿命分析。经计算,活塞杆伸出和收回时受到的压力和拉力分别为120 073,85 881 N。通过静力学仿真得到活塞杆在受压和受拉2种工况下其耳环附近的应力分布如图7所示。

图7 不同工况下活塞杆耳环及越程槽附近的应力分布云图

由图7可以看出,在受压和受拉工况下,活塞杆耳环根部越程槽位置的等效应力分别为182.09,414.85 MPa,应力集中系数分别达到2.42和7.68。虽然二者的等效应力均低于该活塞杆的屈服强度,但在受拉工况下,该位置的应力水平远超过该活塞杆的疲劳极限340 MPa[6],因此,该位置极易诱发疲劳裂纹;且2种工况下应力集中位置与实际活塞杆的裂纹萌生位置吻合,如图8所示。

图8 活塞杆的应力集中位置与实际断裂位置

在活塞杆拉-压工况静力学分析结果的基础上,采用应力-循环周次(S-N)曲线[7-9]分析45钢的疲劳寿命。由图9可以看出,在循环加载95 000次以内时,活塞杆即发生断裂,最小的循环次数仅为11 936次,属于典型的低周疲劳断裂,这与耳环根部存在应力集中有关,与断口微观形貌分析结果一致。说明应力集中是活塞杆耳环根部发生疲劳断裂的根本原因[10-11]。

图9 活塞杆疲劳寿命分布云图

2 分析与讨论

由理化检验结果可以看出:转向油缸活塞杆1,2的化学成分和力学性能均符合标准要求;活塞杆的显微组织均为回火索氏体+少量铁素体,没有冶金及热处理缺陷;活塞杆上的断口为疲劳断口,疲劳裂纹源位于活塞杆耳环根部的越程槽处。越程槽的加工使得活塞杆杆体和耳环之间存在截面突变,转向油缸运转过程中,在拉-压载荷作用下,越程槽部位产生较严重的应力集中[12-14],引发局部发生塑性变形,导致疲劳裂纹萌生,并在往复作用力下扩展,最终活塞杆耳环根部断裂失效。

3 结论及建议

(1)活塞杆断口呈典型的疲劳断裂特征,裂纹源区存在台阶分层及位于亚表层的二次裂纹,为多源疲劳断裂。

(2)活塞杆断裂的根本原因是活塞杆耳环根部越程槽部位存在较大的应力集中,且最大应力远高于其疲劳极限,在循环载荷作用下,疲劳裂纹在该处萌生并扩展,最终断裂。

(3)建议活塞杆在设计时进行应力集中程度校核及疲劳分析,且在制造过程中减小越程槽深度或取消越程槽设计。