精密活塞杆加工制作工艺研究

杭文伟

(江苏新合益机械有限公司,无锡 214156)

活塞杆通常用于工程液压、机械气动等结构。作为执行反复动作的重要连接部件,活塞杆需要具备较强的交变载荷承载能力。因此,活塞杆的制作加工质量和加工精度会影响其使用性能。活塞杆的加工制作工艺的影响因素较多,主要包括刀具角度、装夹定位及切削参数等[1]。

1 活塞加工工艺的研究意义

活塞是柴油发动机最重要的部件之一。因为高温和高压下承受重复的交替载荷,它被称为内燃机的核心。它的工作状况与提高高速柴油机燃油效率和耐久性直接相关,并直接影响内燃机的排放性能。活塞的结构和工作环境非常复杂。工作状态下,它受高压气体压力、惯性力、横向压力和高速往复运动引起的摩擦等周期性载荷的影响,存在机械应力和机械变形。高压气体燃烧产生的高温使活塞顶部甚至整个活塞都很高,而不均匀的温度分布导致活塞存在热应力和热变形。热载荷和机械载荷耦合将导致活塞裂纹、活塞环固井和钢瓶拉动,因此活塞设计在内燃机设计中至关重要。

2 精密活塞杆

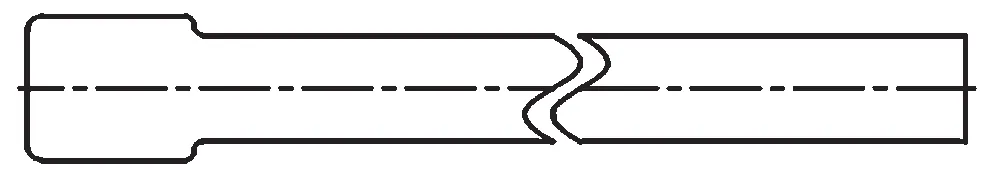

活塞杆主要是用于引导油缸或者气缸中的活塞做反复直线运动的重要连接部件,是油缸、气缸执行运动的关键受力零件。活塞杆通常采用不锈钢材或高碳钢材制作。钢材表面一般会通过镀铬方式进行处理,避免钢材出现腐蚀、生锈的问题,如图1所示。活塞杆具有杆身较长、杆径较细的结构,同时机械强度和刚度较强。活塞杆极易受到加工工艺的影响,如出现活塞杆存储不当或者加工过程中温度太高等情况,都可能会使活塞杆发生变形或弯曲问题[2]。因此,活塞杆的加工工艺具有较高的制作要求。

图1 活塞杆(单位:mm)

3 活塞杆加工工艺分析

活塞杆具有中空细长、一段较粗、一段实心的结构特点。因此,使用锻造成型或者铸造成型的制作工艺无法制作出高质量的活塞杆。如果通过焊接工艺制作活塞杆,从材料节约方面考虑,需要对活塞杆进行拼接和焊接操作。使用焊接的方式会使活塞杆出现变形,因此制作人员需要预留充足的加工量,才可以保证制造工艺符合生产需求,且焊接的方式工艺性较差。如果使用变形量较小的活塞杆摩擦焊接,可能会无法保障活塞杆的可靠性和抗拉强度。在活塞杆生产制造中,通常使用棒料直接加工的方式,加工工艺有调质、粗加工、磷化、锯以及精加工[3]。棒料加工方式存在加工量大、材料使用效率较低的问题,但可以不用额外设计加工工装模具,加工工序简单,适用于对活塞杆的小批量或单件制造生产。活塞杆生产数量的增多,也体现出棒料直接进行加工制造方式的不经济性和不合理性。根据活塞杆的特征,使用挤压工艺或者镦锻工艺的制作方式可以减少制造工艺量,提高钢材的利用率,且工艺性较好。挤压制作工艺可以实现活塞杆的大批量生产,同时具有较好的经济性和工艺性。双肘杆镦锻制作工艺需要选择较细的棒材,将棒材的一端镦粗后进行加工,能够节省制作材料,减少生产加工工序。

4 活塞杆制作关键工序的相关要求

活塞杆的制作加工需要严格控制摩擦面与轴之间的同轴度,同时对摩擦面与台阶之间的垂直度有较高要求。在预热处理中,活塞杆极易出现变形问题,需要为活塞杆端面稳定化和固溶化预留充足的余量,为活塞杆后续喷涂的图纸校准提供便利。在活塞杆稳固化处理后,在进行半精加工时,需要注意活塞杆各个部位的弹性,避免出现活塞杆变形的问题。在活塞杆摩擦面半精加工和粗磨加工时,需要预留充足的距离,避免在活塞杆喷涂后锥面与环槽位置过硬,需要对其进行预加工后再开展喷涂工作。

5 双肘杆镦锻工艺

5.1 双肘杆镦锻装置和工作原理

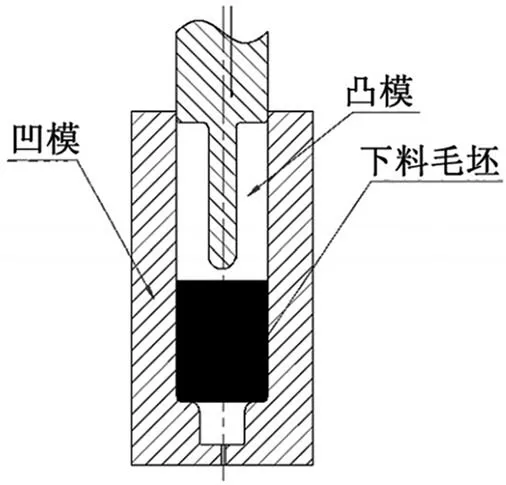

双肘杆镦锻制作工艺是利用双肘杆机构,将制作压力机产生的垂直压力变成水平镦锻力。在使用镦锻制作活塞杆时,肘杆倾角的度数减小,会使水平镦锻产生的压力增大。当镦锻处于终点位置时,产生的压力达到最大值。双肘杆镦锻制作工艺适用于中间带或头部带长轴类法兰锻件[4]。双肘杆镦锻装置如图2所示。

5.2 模具设计

活塞杆模具有垂直和水平两种分模线方向。在充分考虑活塞杆锻件种类丰富性和模具经济性后,根据精密活塞杆的特征和种类,结合双肘杆镦锻制作装置的工艺特点,合理设计活塞杆模具。首先,需要分析活塞杆部件图,确定活塞杆的种类和样式;其次,根据活塞杆的图纸设计制作双肘杆镦锻模具,确认活塞杆制作工艺;最后,按照活塞杆部件图纸计算尺寸、变形量,确定成形、聚集工序,如图3所示。

图2 双肘杆镦锻装置

图3 镦锻锻件图

参照双肘杆镦锻制作装置,设计活塞杆夹持镦锻模具。一方面,夹具可以用于双肘杆镦锻制作装置与活塞杆装夹;另一方面,活塞杆镦锻模具可以设计成镶块的形状安装到夹具上。镦锻大小、形状发生改变时,可以通过更改模具镶块简化操作,同时节省模具成本。

5.3 镦锻工艺分析

镦锻工艺加工流程为调质、镦锻成形、磷化、锯、精加工以及粗加工。由于镦锻和棒料直接制作加工活塞杆部件流线不同,因此制作的活塞杆在韧度和强度方面都不同。使用棒料直接制作加工活塞杆部件的流线,如图4所示。使用这种加工工艺极易出现流线切断问题,降低流线切断位置活塞杆的韧度和强度。镦锻工艺制作活塞杆部件,如图5所示。使用这种工艺可以确保流线的连续性,从而保证活塞杆部件的韧度和强度。

图4 棒料直接加工流线图

图5 镦锻锻件流线图

6 挤压工艺

6.1 制定挤压加工工艺方案

根据精密活塞杆的形状特点,可以通过挤压制作工艺切屑少的优点,挤压出外形和深孔。活塞杆挤压工艺的毛坯形状类似于粗加工活塞杆部件的形状,如图6所示。通过分析钢材的形变比、流动性以及加压工艺的制作要求,需要利用二次挤压对钢材进行挤压,再对挤压成形的钢材进行冷挤压,以确保活塞杆的外观和内在质量。

图6 活塞杆挤压成形图

6.2 挤压模具设计

热挤压工序分为两次挤压。模具第一次挤压可以让钢材初步成形,以便于第二次的挤压;第二次挤压可以让钢材基本成形[5]。当模具两次挤压完成后,需要通过热挤压成形。进行冷挤压的主要目的是校正第二次挤压部件,同时光整活塞杆内孔和外形。按照活塞管形状设计挤压制作模具,活塞管第一次挤压模具如图7所示,第二次热挤压模如图8所示。活塞杆冷挤压模具形状与第二次挤压模具形状类似,活塞管冷挤压产生的变形量较小,通常用于光整和校正热挤压活塞模具。

图7 第一次热挤压膜具

图8 第二次热挤压膜具

7 加工工艺的影响因素

7.1 制作刀具的影响

活塞杆制作刀具主要用于钢材切削加工。在活塞杆粗加工过程中,锻件车刀的刀面角度不能超过3°,锻件辅刀面角度不能超过5°[5]。这样设计的原因主要是在粗加工过程中活塞杆切削量较大,在旋转切削时产生的离心作用会出现断续的切削问题,极易造成锻件车刀产生较大的振动使刀具断裂。合理的设置刀具角度可以确保刀具的强度,同时可以改善切削过程中的散热情况,提高制作工艺的效率和强度。

7.2 活塞杆变形影响

由于活塞杆的长度较长,在进行活塞杆运输和吊装中极易出现形变问题。在活塞杆执行动作时产生的离心作用,也会对刀具切除产生影响,出现切除不对称情况。在使用制作中使用一顶一夹,会使活塞杆切削产生的高温造成变形问题。此外,在切削中温度的持续升高也会导致活塞杆直径变大,而活塞杆经过冷却后直线度和圆柱度的误差将会更大。

8 活塞杆加工的主要难点

活塞杆的杆身不仅细直,而且长度较长。在活塞杆制作中,切削量的程度会影响锻件的加工精准程度、切削产生的热量大小以及切削力度的大小。在活塞杆加工时,切削量较小会使加工时间变长,从而影响锻件加工效率,同时会对活塞杆的形变度产生影响。控制活塞杆制作加工时的切削量,可以通过锻件的半精加工和粗加工过程改变径向切削产生的分力,降低切削温度。在杆径较长的活塞杆加工中,需要选择韧性强度较大的钢材,使用切削量较小的刀具,通过小切深、多走刀减少产生的振动,从而提高刀具的刚性。

9 结语

活塞杆是执行反复动作的重要连接部件,需要具备较强的机械强度和抗疲劳强度。因此,活塞的制作加工要求较高,对耐磨性和同轴度的要求也较高。活塞杆的制作加工质量是否优良,一定程度上影响着其性能和使用性能。活塞杆具有杆身细长的特点,使用棒料直接制作加工方式制作难度大。因此,需要在活塞杆的制作加工中不断探寻更加经济和合理的加工工艺。