电流互感器引流抱箍线夹断裂原因

焦宗寒, 郑 欣, 代克顺

(云南电网有限责任公司 电力科学研究院, 昆明 650217)

引流抱箍线夹用于电流互感器,与出线连接,是变电站设备和线路连接的重要组成部分。若线夹发生紧急故障,不仅会造成电力设备的非计划停运,还可能引起导线垮塌,进而碰撞电力设备,造成电力设备的严重机械损伤,影响电网的安全、稳定运行[1-2]。由于抱箍线夹制造工艺和材料的限制,并且线夹结构复杂,其生产均采用铸造一次成形。线夹结构设计上有多处结构转折部位,存在明显的应力集中,因此优化线夹的结构设计尤为重要[3-4]。

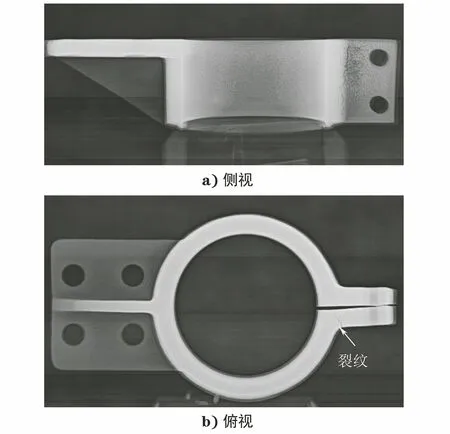

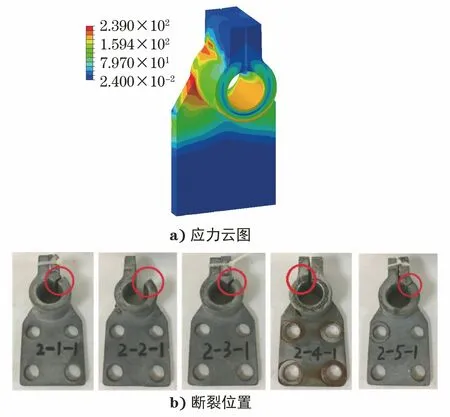

近年来,云南电网多座变电站发现电流互感器抱箍线夹断裂,断裂线夹投运仅3~5 a(年),断裂数量20余个,具有批次性,现场情况见图1。为查明该类线夹断裂的原因,作者对断裂线夹进行了化学成分分析、金相检验、力学性能测试和有限元分析等,以期为该类线夹的设计和安装提供提导建议。

图1 断裂线夹现场情况

1 理化检验

1.1 宏观及低倍分析

断裂线夹大多选用铸造铜合金材料,小部分为铸造铝合金,随机各取一种材料断裂线夹,对其进行观察,其宏观形貌见图2,可见铜合金线夹断裂位置均位于线夹结构转折部位,线夹表面锡镀层完好,部分断裂线夹除螺栓紧固部位存在轻微磨损外,其余位置未见机械损伤;铝合金线夹断裂位置位于线夹抱耳过渡处,裂纹未完全贯穿。

图2 不同材料断裂线夹宏观形貌

为观察断口,将线夹沿裂纹处拉断。在体视显微镜下对铜合金线夹的断口进行观察,其低倍形貌见图3,可见断口齐平,未见明显裂纹源,断口表面覆盖黑色的铜氧化物,表明已断裂较长时间,此外,未发现显著的裂纹疲劳扩展特征。线夹断裂位置均无明显变形,属于典型的脆性断裂[5-7]。铝合金线夹断口由黑色的陈旧性断口和浅灰色的试验室拉断断口组成,其低倍形貌见图4。

图3 铜合金线夹断口低倍形貌

1.2 化学成分分析

从断裂线夹中选取14个断裂线夹,依次编号,磨除断裂线夹表面的镀锡层,然后进行化学成分分析,结果见表1。铜合金线夹的设计材料为ZCuZn40Pb2铜合金。由表1可知,其中有8个线夹铜含量低于GB/T 1176—2013《铸造铜及铜合金》的要求,最低为54.3%(质量分数,下同),同时有11个线夹铅含量超标,其中4个线夹铅含量超过3.0%,铅含量超标会造成铜合金抗拉强度和延伸率下降。

表1 铜合金线夹的化学成分分析结果(质量分数)

铝合金线夹的设计材料为ZL101A铝合金,断裂铝合金线夹的化学成分满足GB/T 1173—2013《铸造铝合金》的要求。

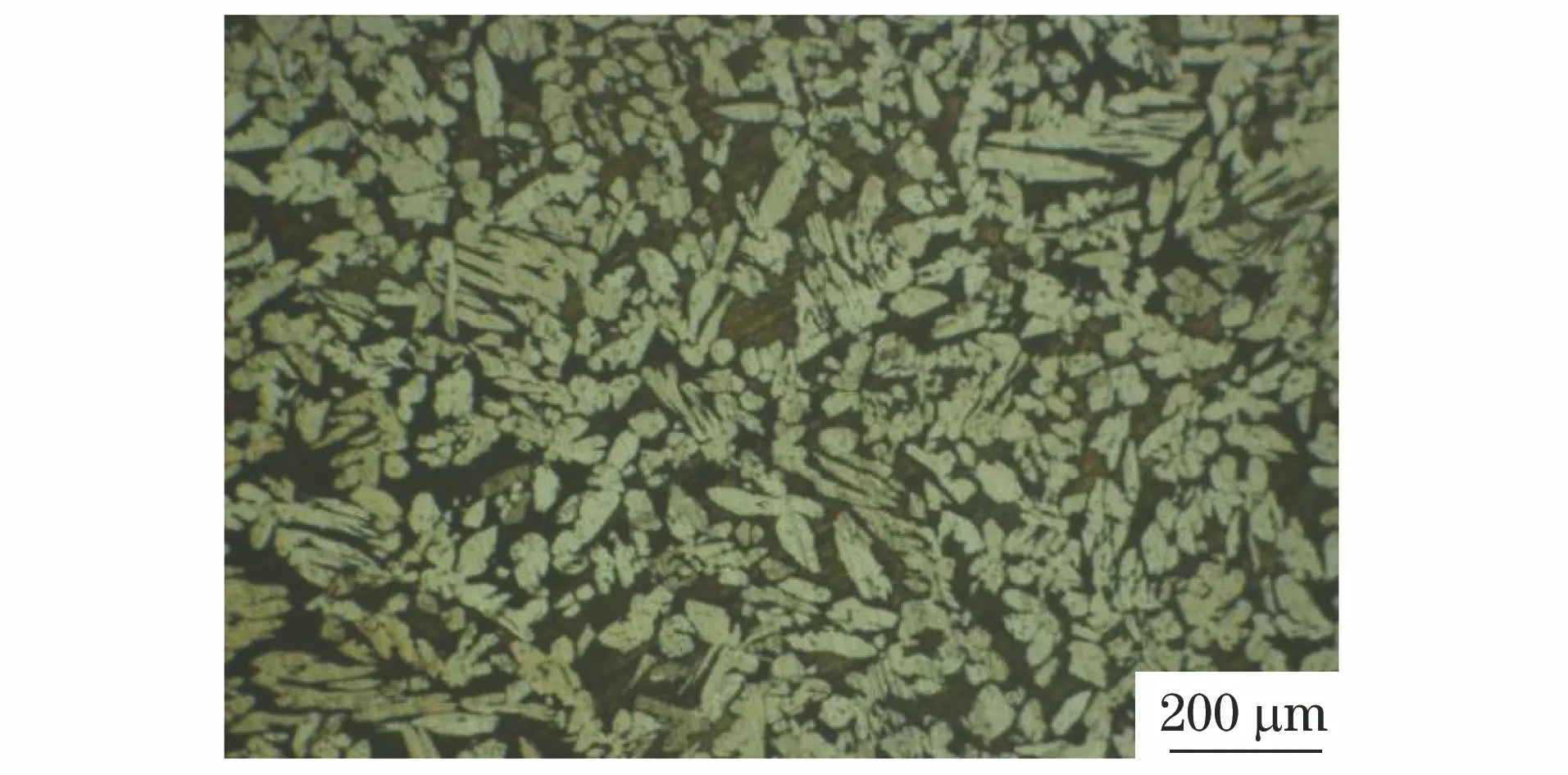

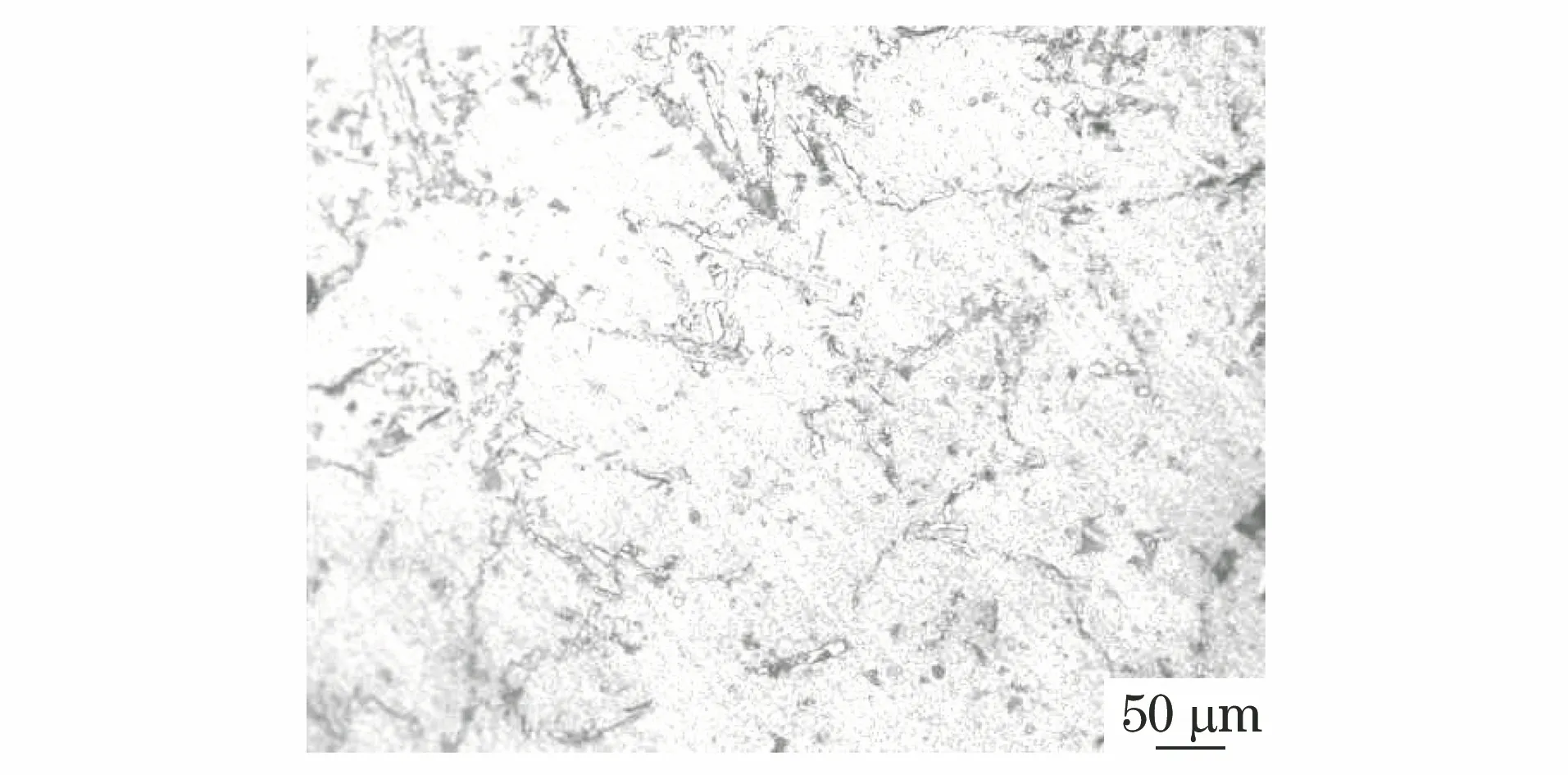

1.3 金相检验

在宏观观察的两个抱箍线夹断口附近截取金相试样进行金相检验。由图5和图6可以看出,所有铜合金线夹的显微组织均为α+β双相黄铜组织,其中α相呈白色针状分布在暗色β基体上,少量黑色铅相均匀分布在α,β相中,为典型的铸造铅黄铜组织。显微组织未见异常;铝合金线夹组织为白色块状α相+灰色β相,显微组织正常[8]。

图5 铜合金线夹显微组织形貌

图6 铝合金线夹显微组织形貌

1.4 力学性能测试

按照GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》的技术要求对所有断裂线夹进行硬度测试。结果表明,14个铜合金线夹中,硬度最低为106 HBW,最高为135 HBW,其他线夹硬度在115~135 HBW,满足GB/T 1176—2013对ZCuZn40Pb2铜合金的硬度不低于90 HBW的要求。铝合金线夹硬度为60.5~63.2 HBW,满足GB/T 1173—2013对ZL101A铝合金硬度的要求。

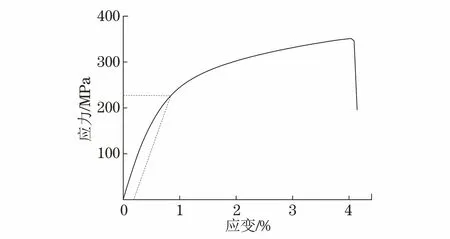

对尺寸满足圆形拉伸试样要求的断裂铜合金抱箍线夹(化学成分分析中线夹编号1~3)进行拉伸试验,按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的技术要求截取线夹底座和连板,加工成拉伸圆形横截面比例试样,比例系数k取5.65,原始直径为10 mm。其中线夹1拉伸试验曲线见图7,由于没有显著屈服阶段,将产生0.2%的塑性延伸强度作为屈服强度,将此点定义为材料变形破坏起点[9]。力学性能测试结果见表2。

图7 断裂铜合金线夹1拉伸试验的应力-应变曲线

表2 铜合金线夹的拉伸性能测试结果

GB/T 1173—2013要求砂型铸件本体试样的断后伸长率应不低于标准规定的50%,因此3个线夹的断后伸长率均不合格,屈服强度和抗拉强度符合标准要求,计算得到铜合金的弹性模量E为108 GPa。

1.5 渗透检测

对断裂铜合金线夹14进行渗透检测,发现部分抱箍线夹转折位置有裂纹缺陷,见图8,裂纹长为10 mm。

1.6 X射线检测

对断裂铜合金线夹14进行X射线检测,结果见图9,可见断裂位置处有明显的裂纹影像,其余位置未发现气孔、疏松等缺陷。

图9 断裂铜合金线夹14的X射线检测结果

1.7 结构受力分析

为研究线夹紧固后的受力情况,采用有限元软件对所有断裂线夹建立模型进行分析。线夹和垫圈采用三维实体单元,模型尺寸通过测试线夹得到,黄铜弹性模量为108 GPa,泊松比为0.3,屈服强度为95 MPa。在抱箍中心设置刚体以模拟安装过程中夹持的导体。对变电站安装完毕的抱箍线夹进行抱耳收缩测试发现,抱耳最少收缩1.5 mm,最大超过1.8 mm。有限元分析中通过施加位移载荷来模拟紧固状态,两侧垫圈位移0.75 mm。同时将线夹底部、铜棒中心点完全固定。

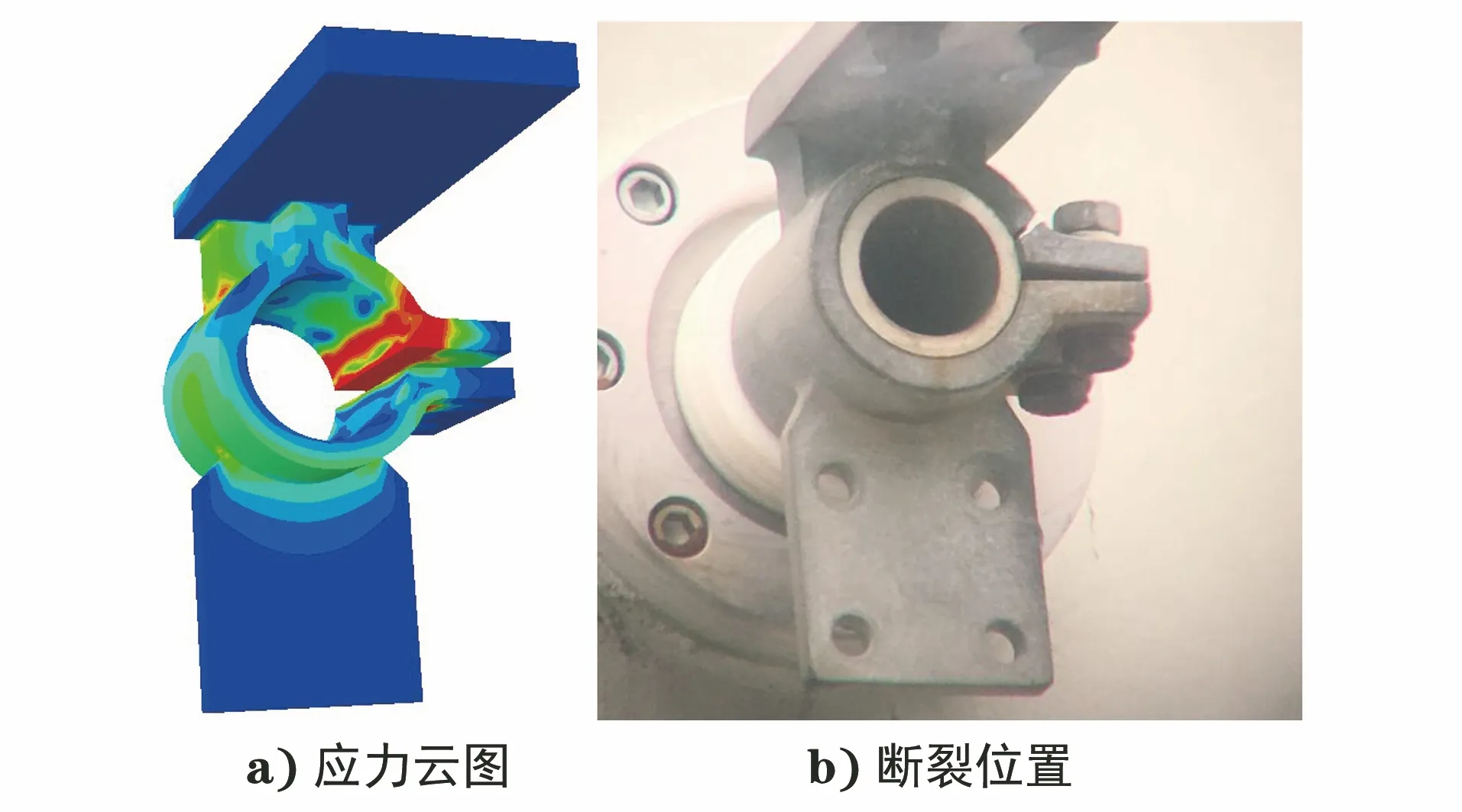

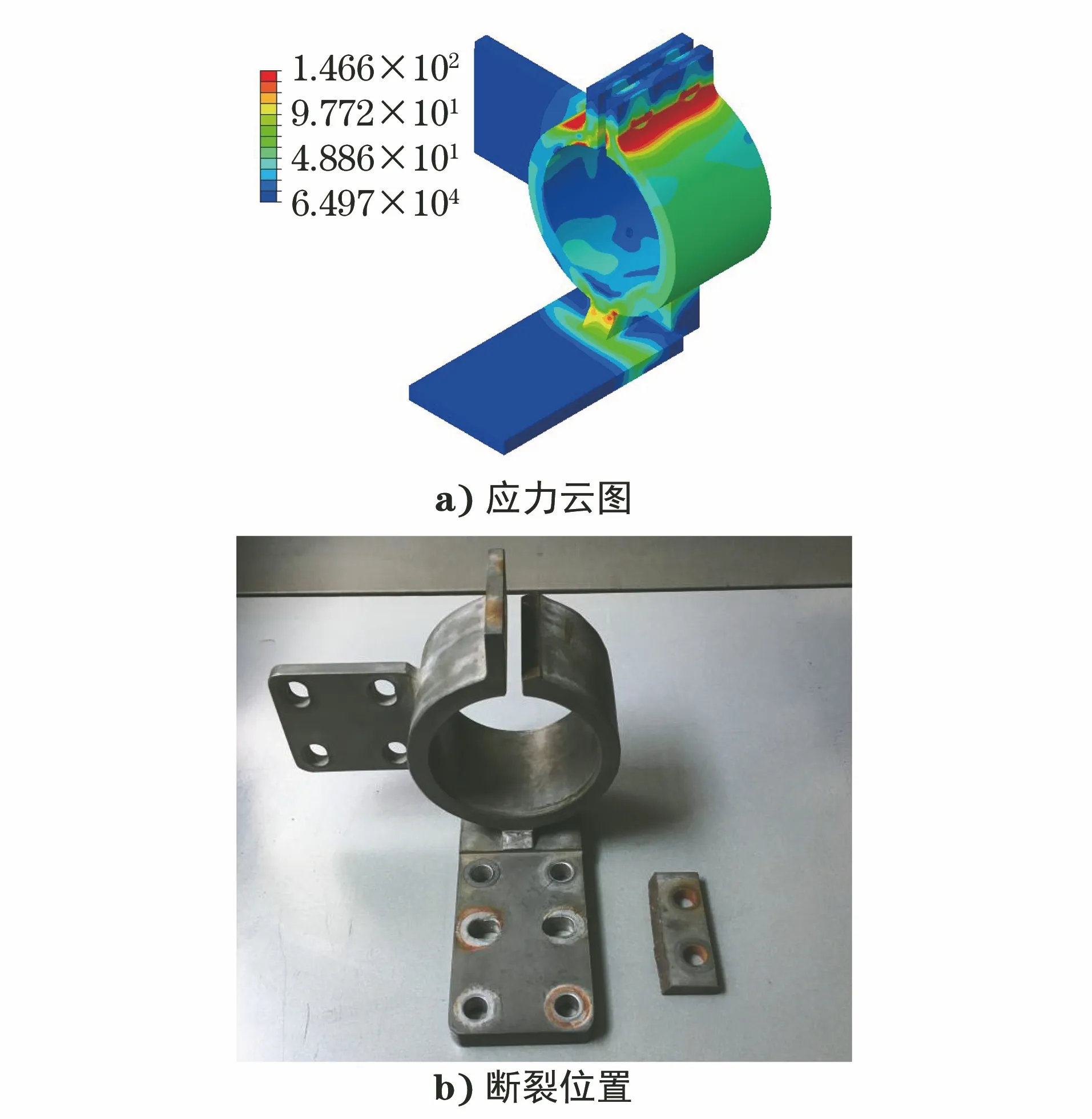

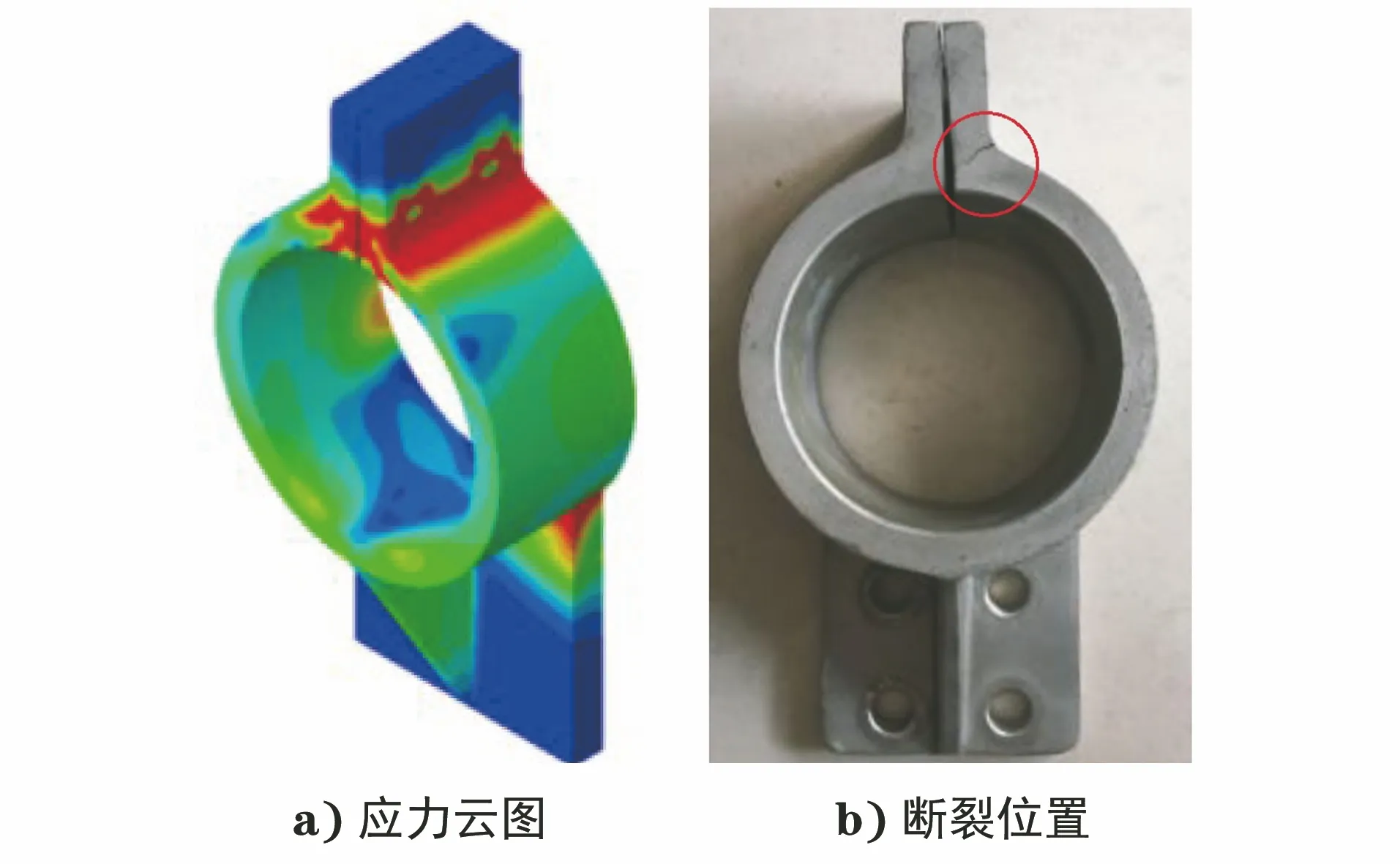

为重点分析断裂位置,模型划分网格时,对线夹结构转折部位划分密集网格,使得在倒角所涉及的弧长内包含节点数量不少于20个[10-11]。有限元计算结果见图10~14,其中图10~13为铜合金断裂线夹紧固后的应力分布情况,图14为铝合金断裂线夹紧固后的应力分布情况。有限元分析显示,螺栓孔位移均为0.5 mm,抱耳收缩均为1.0 mm,应力集中位置应力值已达到屈服强度,按照现场情况紧固线夹后,线夹最大应力已超过材料屈服强度。

图10 第一类铜合金线夹应力云图和断裂位置示意图

图11 第二类铜合金线夹应力云图和断裂位置示意图

图12 第三类铜合金线夹应力云图和断裂位置示意图

图13 第四类铜合金线夹应力云图和断裂位置示意图

图14 第五类铝合金线夹应力云图和断裂位置示意图

实际断裂情况中,第一类线夹在抱耳和底板转折位置发生断裂,第二、第三、第四和第五类线夹均在抱耳处断裂。实际断裂情况与有限元分析结果完全吻合,因此判断,线夹安装时过度紧固是导致其断裂的重要原因。

2 分析与讨论

通过断裂线夹的宏观分析结果可知,所有线夹均未发现外力破坏和环境腐蚀的痕迹,断口未发现可能导致断裂的异常和缺陷。

线夹的化学成分分析结果表明,断裂铜合金线夹存在化学成分不合格的情况,主要为铜含量偏低和铅含量超标,铅含量超标会显著降低铜合金的强度和断后伸长率。线夹硬度和显微组织正常,满足取样要求的铜合金线夹的断后伸长率不合格。铝合金线夹的材料成分和拉伸性能满足标准要求。

采用有限元软件模拟线夹紧固后的应力分布。结果表明,在螺栓孔位移0.5 mm,抱耳收缩1.0 mm的情况下,线夹紧固产生的结构应力就已达到材料的屈服强度,会导致线夹开裂,且应力随螺栓孔位移的增加而显著增大。所有抱箍线夹的断裂位置均位于仿真分析中的应力集中位置,现场安装的抱箍线夹实测抱耳收缩均超过1.5 mm,部分甚至超过1.8 mm。

抱箍线夹通过力矩扳手进行紧固安装,山东泰开互感器公司规定M12螺栓安装力矩为48 N·m,山东彼岸电力规定M12螺栓安装力矩值为60 N·m。为达到厂家要求的力矩控制效果,需要使用具有力矩限制功能的预置式力矩扳手,见图15。变电站现场发现,实际安装人员一般使用廉价指针式扭力扳手(见图16)和普通扳手,指针式扭力矩扳手维护困难,无法限制最大紧固力矩,安装操作时紧固力矩的误差较大,容易导致在线夹安装过程中断裂。

图15 预置式力矩扳手示意图

图16 指针式扭力扳手示意图

3 预防措施

(1)线夹紧固操作时,应采用具有紧固力矩调节能力的预置式力矩扳手进行紧固,力矩扳手在使用前应检定合格,并按照厂家规定的力矩进行紧固操作。

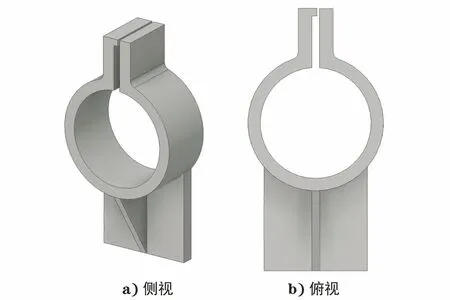

(2)改进线夹结构设计,在抱箍线夹一侧抱耳上设计凸台,见图17,可避免抱箍线夹因为螺栓的过度紧固而导致断裂。凸台间隙为有限元计算的螺栓孔最大允许位移。同时现场安装抱箍线夹,仅需使用普通扳手便可,现场安装该型线夹后,投运3 a后均未发现开裂现象,见图18。

图17 改进后线夹结构示意图

图18 改进后线夹的变电站现场安装示意图

4 结论及建议

铝合金和铜合金抱箍线夹发生了多起断裂,主要原因是安装过程中线夹过度紧固,导致在线夹抱耳结构转折处产生较大的应力集中,当应力超过材料屈服强度时发生断裂。部分铜合金线夹化学成分和断后伸长率不合格也是导致该型线夹断裂的重要原因。

建议使用一侧抱耳上设计有凸台的新型抱箍线夹,同时厂家应改进线夹结构,避免应力集中系数大,现场安装抱箍线夹应严格遵守厂家规定的力矩要求。