无轴泵喷推进器水润滑轴承间隙流水动力设计与试验

何升阳 周 枫

1.海军工程大学舰船综合电力技术国防科技重点实验室,武汉,4300332.中国船舶集团有限公司第七一八研究所,邯郸,056027

0 引言

无轴推进装置随着综合电力技术的发展应运而生,它以模块化、集成化为技术思想,构造了新一代高性能电力推进装置[1-2],在进一步实现电力推进的高功率密度、高效率、低噪声和高机动性能等方面,将发挥重要作用,并逐步成为舰船电力推进装置重要的发展方向[3]。无轴泵喷是无轴推进的一种结构形式,理论上可以兼有无轴结构和泵喷水动力优势,它将推进电机集成于泵喷推进器导管中,取消了推进轴系及其辅件,并将电机转子与推进器桨叶融合为一体,通过电机转子旋转直接驱动桨叶做功。

考虑到水动力性能要求,推进器对导管和轮毂的尺寸限制苛刻。由于传统舱室内布置的油润滑轴承存在结构尺寸大、辅件多和滑油泄漏问题,难以选用,故无轴泵喷常选择结构简单紧凑、无需辅助系统的水润滑轴承方案,并通过舷外水直接润滑。无轴泵喷水润滑轴承根据功能可分为水润滑支撑轴承和水润滑推力轴承。支撑轴承主要用于承载旋转组件质量(如电机转子、桨叶及其轮毂等),推力轴承用于传递桨叶的轴向推力,其布置方式主要有推进器轮缘布置、轮毂布置以及两者混合三种形式[3]。考虑到泵喷特殊的导叶支撑结构和低噪声要求,目前无轴泵喷通常采用轮毂布置或混合布置[4]方式。

无轴泵喷水润滑支撑轴承与舰船传统艉轴水润滑支撑轴承相比尽管结构类似[3],但运转方式不同。前者为轴承旋转而轮毂不动,使轴承磨损更为均匀。因此,无轴泵喷水润滑支撑轴承可直接选用现有成熟产品,如加拿大的飞龙、英国的赛龙、美国的ROMOR[5]和重庆大学合金橡胶水润滑轴承[6-7]等。无轴泵喷水润滑推力轴承在敞水运行方式下,由于水膜厚度较小、稳定性差、海水泥沙运行环境恶劣等,其工程研制难度较大,目前处于探索阶段。欧阳武等[8]考虑到减振需求,提出了橡胶垫支撑型推力轴承。LIANG等[9]针对刚支、弹支和固定瓦的水润滑推力轴承进行了不同工况下的磨损试验,结果表明刚、弹支轴承的磨损性能明显优于固定瓦轴承,且在相同转速和载荷下,弹支轴承的振动最小。HENRY等[10]通过试验研究了推力轴承表面织构对启动过程的影响,结果表明只有特定的织构纹理才有利于启动过程中流体膜的形成。GENG等[11]通过多个压力传感器研究了水润滑轴承在运行过程中沿轴承周向的水膜分布压力,试验验证了水润滑橡胶轴承存在负压区。

无轴泵喷水润滑轴承的舷外水直接润滑方案是实现其绿色、无污染运行的保证。由于该方案中轴承自润滑间隙流不仅流过轴承间隙通道从而产生流动损失,还与推进器桨叶区域的主流产生分离和交汇,故轴承间隙流可认为是从桨叶主流区域中泄漏出去的无效做功部分,并在与主流分离或交汇处改变主流流线性。该轴承间隙流,特别是通过间隙的流量大小,一方面直接影响推进器的水力性能,另一方面直接影响轴承润滑和冷却效果,故在推进器水动力设计以及轴承设计时,需要综合考虑轴承间隙流对两者的耦合影响。因此,研究无轴泵喷推进器水润滑轴承的间隙流水动力设计对推进器动力性能的设计与优化具有重要的工程意义。然而相关设计或试验研究未见公开报道,但无轴推进器集成化电机的冷却间隙流已有深入研究,它在间隙结构与循环原理上与水润滑轴承间隙流类似。胡鹏飞等[12]设计了无轴推进器集成化电机间隙流直接冷却方案,并利用CFD方法分析了间隙流对电机温度场的冷却效果。ZHU等[13]通过样机试验验证了集成化电机间隙流冷却方案,并针对间隙尺寸进行了敏感度分析。本文以无轴泵喷轮毂布置式的一体化水润滑支撑/推力轴承为研究对象,综合考虑推进器与轴承性能要求,采用数值分析与试验验证相结合的方法开展水润滑轴承间隙流水力设计、性能分析与试验研究,以满足“推进器+轴承”全系统的推进特性要求。所提方法对轮缘布置、轮缘-轮毂混合布置的轴承结构形式也具有同等适用性。

1 水润滑轴承间隙流水动力设计与分析

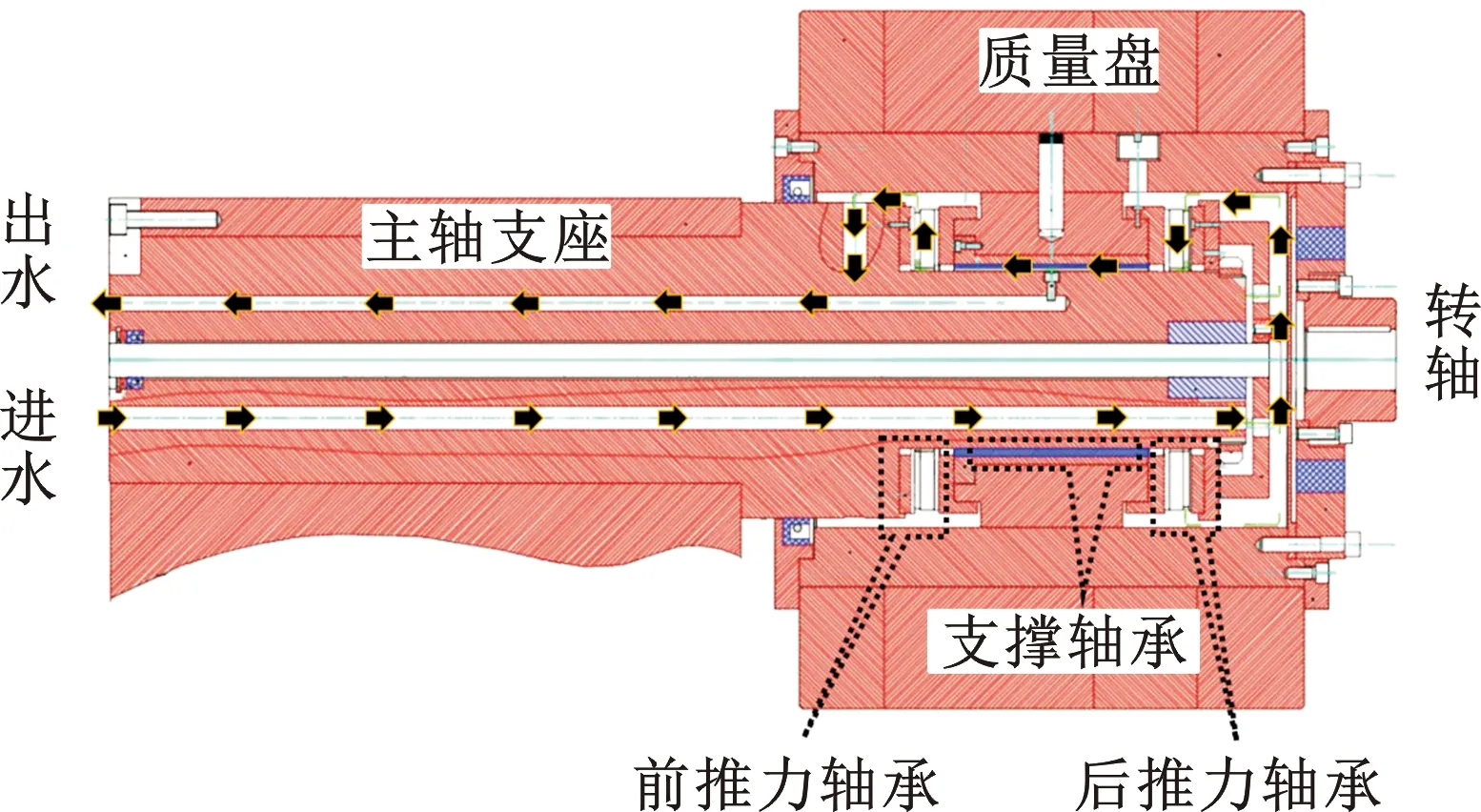

轮毂布置形式无轴泵喷结构示意图见图1,具有支撑/推力轴承一体化的自循环间隙流润滑通道,其装配结构如图2所示。

图1 无轴泵喷推进器结构示意图Fig.1 Structure schematic of the shaftless pump-jet thruster

图2 轮毂布置式水润滑轴承装配结构Fig.2 Wheel layout assembly structure of integrated water-lubricated bearings

1.1 水润滑轴承间隙流设计流程

图3所示为无轴泵喷轮毂布置式一体化水润滑轴承方案的间隙流结构及过流通道图,其中,水润滑支撑轴承与桨叶轮毂装配为一体,与轮毂内的支撑轴形成动静摩擦副;推力轴承则布置于叶轮轮毂前/后两端,用于传递叶轮轴向正车力和倒车力。前后推力轴承瓦块间隙和支撑轴承槽道形成了一体化的间隙流润滑通道,借助桨叶做功后在间隙通道进出口产生的压力差,使水流沿着流动通道从后推力轴承经过支撑轴承逆流到前推力轴承,进而实现对前/后推力轴承和支撑轴承的润滑和冷却。

图3 一体化水润滑轴承间隙流结构及通道Fig.3 Structure and channel of integrated water-lubricated bearings

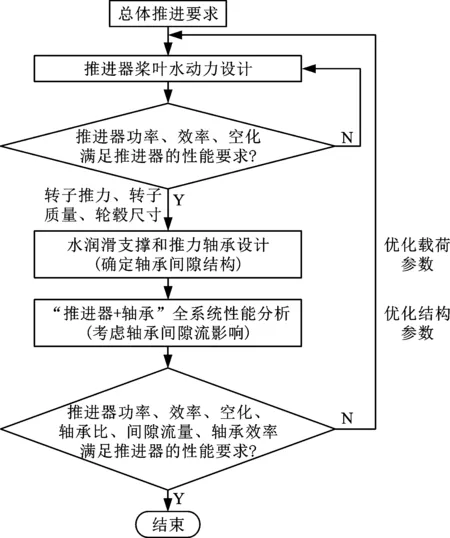

一体化水润滑轴承冷却润滑间隙流的形成主要取决于推进器桨叶前后的压力差和一体化水润滑轴承间隙流通道阻力。另外,无轴泵喷旋转部件的推力和质量决定了支撑轴承和推力轴承的载荷和尺寸,而支撑和推力轴承的尺寸和间隙流又反过来影响桨叶的水动力性能。因此,无轴泵喷水润滑轴承设计与推进器桨叶水动力设计是一个循环迭代过程,两者之间相互影响和制约。根据上述分析,采取图4所示流程完成水润滑轴承间隙流水动力迭代设计。步骤如下:①根据总体推进要求,完成推进器桨叶水动力的设计,并校核是否满足功率、效率和空化性能;②根据步骤①设计结果计算得到转子推力、转子质量和轮毂尺寸,作为水润滑轴承的载荷输入和结构边界完成轴承设计,从而确定轴承间隙结构;③考虑轴承间隙流影响,开展“推进器+轴承”的全系统水动力性能计算,并校核是否在满足推进器水动力性能的同时,也满足轴承比压、间隙流量和轴承效率要求;④若步骤③满足条件,则迭代结束,否则应返回步骤①,重新优化推进器载荷参数(流量、扬程、转速)和结构参数(叶片轴面、轮毂和轴承尺寸),直到最终满足要求。

图4 水润滑轴承间隙流水力设计流程Fig.4 Hydraulic design process of clearance flow for water-lubricated bearings

1.2 轴承间隙流与桨叶水动力的耦合计算

准确、有效地完成轴承间隙流与桨叶水动力的耦合性能计算和分析是实现轴承间隙流迭代设计的关键。由于该间隙流难以通过理论预估方式定量计算,故本文以某无轴泵喷样机为研究对象,探索采用CFD与试验测试相结合的方法,完成无轴泵喷推进器轴承间隙流与桨叶水动力耦合性能的数值模拟,并结合无轴泵喷样机敞水试验与水润滑轴承台架试验加以充分验证。鉴于水润滑支撑/推力轴承水膜厚度与轴瓦间隙、轴承水槽尺寸相比小一个数量级以上,水膜对轴承间隙流水动力的影响基本可忽略,因此,在计算轴承间隙流时不考虑水膜流动的影响。

图5所示为该无轴泵喷样机及其水润滑轴承间隙的水动力耦合计算模型的几何建模结果,其中,计算域几何与1.3节样机敞水试验的水槽环境一致。该轴承间隙流的通道结构与图3所示一致,其中,轴承槽道数(即间隙流通道数)为10,支撑轴承采用半圆弧形槽道,其半径R为3 mm,推力轴承单个瓦块的进/出口宽度d为10.25 mm,进/出口长度l为18 mm。为减少网格量和提高数值计算准确度,对无轴泵喷流场进行全计算域的六面体结构化网格剖分,并对叶轮及轴承间隙流区域的网格适当加密,以提高对关键位置处复杂流动的捕捉能力。计算域及无轴泵喷表面网格分布如图6所示。整个计算域旋转壁面的y+不超过20,静止壁面y+不超过40,y+=uτΔy/ν,Δy为壁面第一层网格高度,uτ为壁面摩擦速度,ν为运动黏度。网格节点总数约2040万,其中,叶轮区域的网格节点数约500万,前后推力轴承和支撑轴承的网格节点数约370万。

图5 无轴泵喷推进器三维模型及计算域Fig.5 3D model and computational domain of the shaftless pump-jet thruster

图6 轴承-桨叶耦合计算的结构网格分布Fig.6 Structural grid distribution of the bearing-blade coupling calculation

整个计算域设置为速度进口和压力出口边界条件,水面设置为滑移壁面,水槽两侧及底部为无滑移壁面。将叶轮区域设置为旋转域,其余均为静止域,动静域之间采用冻结转子法(frozen rotor)进行数据交换。该方法一方面在旋转域以固连桨叶的旋转坐标系为参考系,可将此处非定常流动转化为桨叶在某一位置时的定常流动,从而提高计算的稳定性并大大节省计算资源;另一方面在动静交界面处通过插值而非周向平均来传递流场信息,能够充分模拟叶片区流场在周向的不均匀性[14-15]。本文计算基于RANS方程,采用SSTk-ω湍流模型封闭控制方程。选取高精度求解模式,物理时间步取叶轮旋转4°所需的时长,监控残差收敛标准取10-6。其中,SST模型在自由流动区域和近壁区域分别采用k-ε模型和k-ω模型,并通过混合函数来过渡,能够较好地模拟黏性底层的流动。其控制方程为

(1)

(2)

其中,β*=ε/(ωk)=0.09,k、ω、ε分别为湍动能、湍流频率和湍流耗散率;ρ、μ、μt分别为流体密度、动力黏度和湍流黏度;Uj为坐标轴xj方向的速度(xj=x,y,z);Pk为黏性力产生的湍动能生成项,其表达式如下:

(3)

式(1)、式(2)中,湍流黏度μt与混合函数F1、F2的表达式分别如下:

(4)

(5)

(6)

其中,y是壁面距离,ν是运动黏度,S是应变率不变测度,Ckω是式(2)中等号右边第3项(交叉扩散项)为正的部分,计算时采用以下表达式:

(7)

式(1)~式(7)中,α、β、σk、σω是湍流模型的封闭系数,下标1、2、3分别代表k-ε模型、k-ω模型和SST模型。其中,SST模型的各系数是k-ε模型和k-ω模型中相应系数的线性组合,即

Φ3=F1Φ1+(1-F1)Φ2

其中,Φ=α,β,σk,σω。各封闭系数选取如下。k-ω模型:α1=5/9,β1=0.075,σk1=1.176,σω1=2。k-ε模型:α2=0.44,β2=0.0828,σk2=1 ,σω2=1/0.856。

轴承间隙流量qV是单位时间内流经轴承间隙通道的流体质量。基于上述耦合计算模型,在推进器设计航速和推进器转速工况点计算得到无轴泵喷的轴承间隙流量为41 L/min,该流量可保证水润滑轴承的润滑和冷却。此时推进器、推力轴承间隙和支撑轴承间隙的流线分布如图7所示,由此可见:①轴承间隙流主要影响桨叶轮毂表面区域流动,对推进器主流流动的影响不明显;②间隙流的流线是从后推力轴承往前推力轴承方向流动,这验证了无轴泵喷一体化水润滑轴承的工作原理,即借助桨叶做功产生的前后压力差,使流体从叶轮下游经一体化轴承间隙逆流到叶轮上游。此外保持航速不变,在系列转速n下计算得到轴承间隙流量qV,如图8所示。可见水润滑轴承的间隙流量随着转速的提高基本呈线性增加。

(a) 无轴泵喷推进器

(b) 推力轴承 (c) 支撑轴承图7 敞水工况下推进器及轴承间隙的流线分布Fig.7 Streamlines of the thruster and bearings under open water conditions

图8 不同转速下的轴承间隙流量计算结果Fig.8 Calculation results of bearing clearance flow rates at different rotating speeds

1.3 无轴泵喷样机敞水试验验证

由于推进器在工作时的轴承间隙流难以被直接测量,但考虑到推进器桨叶的有效做功与轴承间隙流有关,故通过无轴泵喷敞水试验来验证1.2节耦合计算模型对推进器整体水力性能计算的准确性,从而间接验证轴承间隙流计算的准确性。在上海交通大学循环水槽进行了该无轴泵喷样机的水动力性能测试。水槽的三维几何模型如图9a所示,该水槽总长约27 m,试验段尺寸为8.0 m(长)×3.0 m(宽)×1.6 m(高)。图9b所示为推进器在水槽中的布置,采用应变式测力天平对试验样机的推力进行整体测量。

推力测试结果可由量纲一推力系数KT=T/(ρn2D4) 来表征,其中,T为推力,n为转速,D为推进器直径。图10所示为不同转速n下推力系数KT的测试结果与数值计算的对比情况,最大误差为6.2%,验证了无轴泵喷轴承间隙流与桨叶水动力耦合计算模型的准确性和有效性。

(a) 循环水槽示意图

(b) 测试段无轴样机布置图9 试验平台及样机三维几何模型Fig.9 3D geometric model of the test platform and prototype

图10 推力系数对比Fig.10 Thrust coefficient comparison KT

2 水润滑轴承间隙流台架试验

2.1 试验台架设计

为进一步验证一体化水润滑轴承间隙流计算方法的有效性,借助一体化水润滑轴承试验台架开展轴承间隙流测试并与数值计算结果进行对比分析。图11、图12分别为试验台架模型及其实物图,其工作原理如下:①试验台架中一体化水润滑支撑/推力轴承安装于试验舱内,布置关系与推进器样机的轮毂布置方式一致,如图11b所示;②由循环水泵代替推进器桨叶为一体化轴承提供形成间隙流所需的压差,通过调节压差可改变间隙流量,并从图11b所示的进水口压入、出水口流出;③电机通过驱动传动轴带动试验舱质量盘旋转,水润滑支撑轴承位于质量盘内以支撑其质量,从而模拟支撑轴承需要克服的质量载荷;④液压油缸通过拉杆对后推力轴承施加拉力,使力从前推力轴承传递到后推力轴承,从而模拟推进器实际工作时推力轴承所承受的推力载荷。通过台架试验,可将推进器工作时水润滑轴承的工作条件(即间隙进出口压差、旋转部件质量、轴向推力)作为台架试验的输入,使轴承从推进器内脱离出来工作,实现对轴承间隙水力性能的测量。

(a) 试验台架三维模型

(b) 试验舱剖视图

(c) 轴承台架间隙流通道图11 一体化水润滑轴承试验台Fig.11 Integrated water-lubricated bearing test bench

(a) 台架装置

(b) 推力轴承 (c) 支撑轴承图12 试验台与水润滑轴承实物图Fig.12 Physical objects of the test bench and water lubricated bearings

2.2 试验测试与数值计算对比

采用与1.2节相同的数值计算方法建立试验台架中水润滑轴承间隙流的计算模型,模型中推力轴承、支撑轴承和试验舱其他过流壁面的全结构化网格如图13所示。在不同进出口压差的条件下,计算得到台架装置的轴承间隙流量并与试验结果对比,如图14所示。可见在20~140 kPa进口压力下,数值计算结果和试验结果最大误差不超过5%,特别是在设计流量(41 L/min)附近的误差仅3%左右。轴承内的流线分布如图15所示,可见间隙流的流向与台架装置设计的工作原理一致。从而间接验证了本文轴承间隙流动耦合计算方法的有效性。

图13 试验舱内水润滑轴承的结构网格分布Fig.13 Structural grid distribution of the water-lubricated bearings in the test cabin

图14 不同进口压力条件下轴承间隙流量Fig.14 Bearing clearance flow rates under different inlet pressure conditions

图15 台架试验舱内轴承间隙流线分布Fig.15 Streamline distribution of bearing clearance in the test cabin

3 结论

无轴泵喷推进器取消了传统舱室内驱动轴系,将电机转子与桨叶集成为一体,使支撑/推力轴承须随一体化转子在推进器内协同布置。传统油润滑轴承难以满足其敞水、大潜深运行环境,根据结构集成、功能复用原则,采用敞水自润滑的水润滑轴承方案是解决该问题的有效途径。本文主要解决了无轴泵喷的轴承自润滑结构的水力设计问题,提出了一种基于桨叶水动力和轴承间隙流迭代的设计方法,建立了桨叶水动力与轴承润滑间隙流耦合计算模型。完成了无轴泵喷推进器轴承冷却润滑流量的定量计算分析,并通过样机敞水试验和轴承台架试验验证了轴承间隙流设计方法和桨叶-轴承水动力耦合计算模型的有效性和准确性。所提方法对轮缘布置、轮毂布置、轮缘-轮毂混合布置的轴承结构形式均具有同等适用性,对无轴泵喷推进器水力性能的设计与优化具有重要的工程意义。