侧围材料利用率提升方案研究

蒋 松,喻 航

(四川成飞集成科技股份有限公司,四川 成都 610092)

0 引言

随着汽车市场竞争激烈程度的增加,汽车制造成本压力也显著增大。对于轿车,白车身原材料钢材是车身采购成本的重要组成部分,提升车身材料利用率是降低车身成本的重要方法。侧围是白车身重要组成部件,且侧围材料利用率通常低于白车身材料平均利用率,在确定产品造型后,如何提高侧围材料利用率值得研究。

1 问题分析

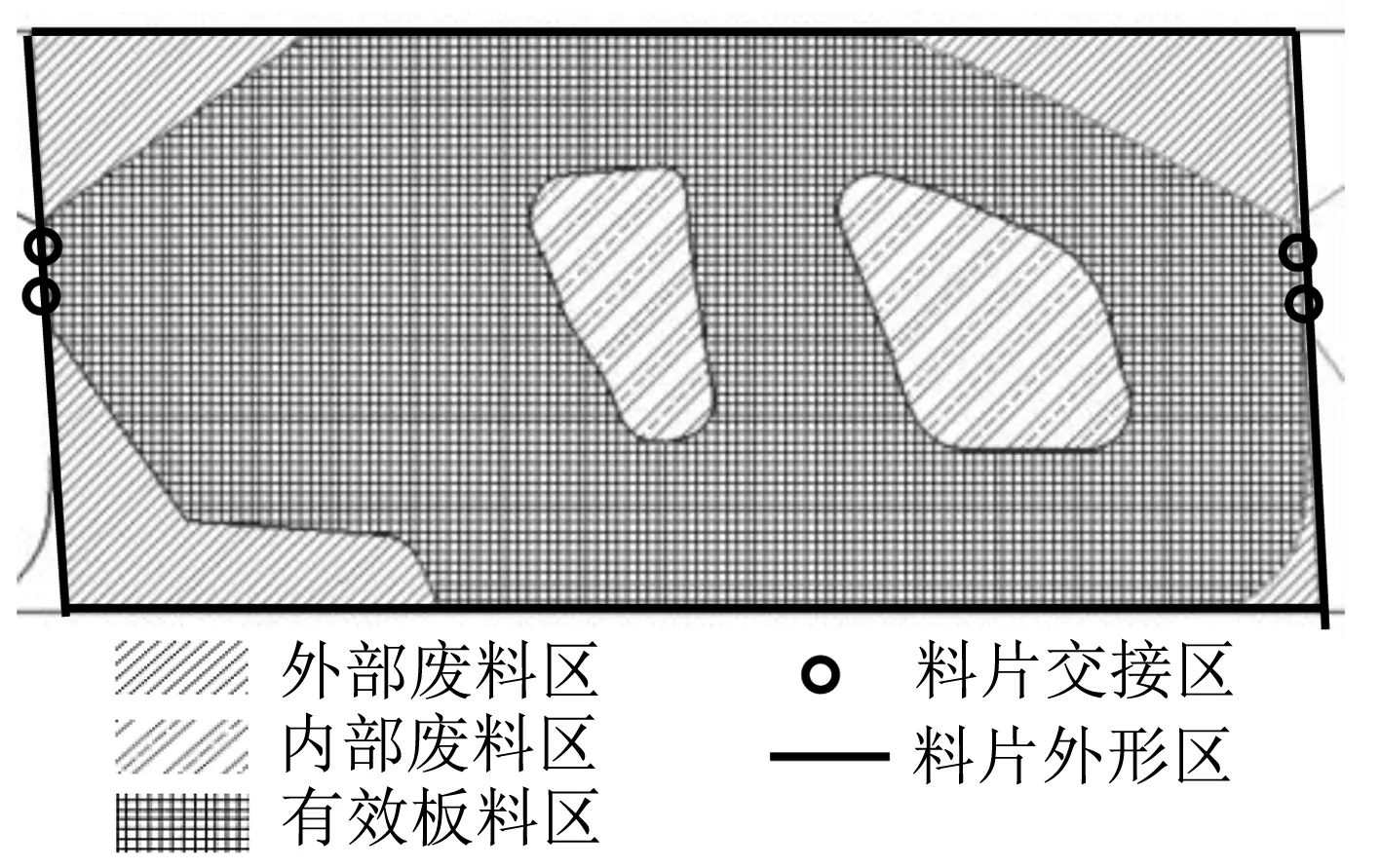

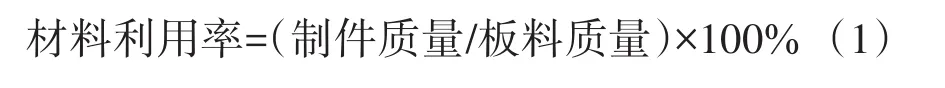

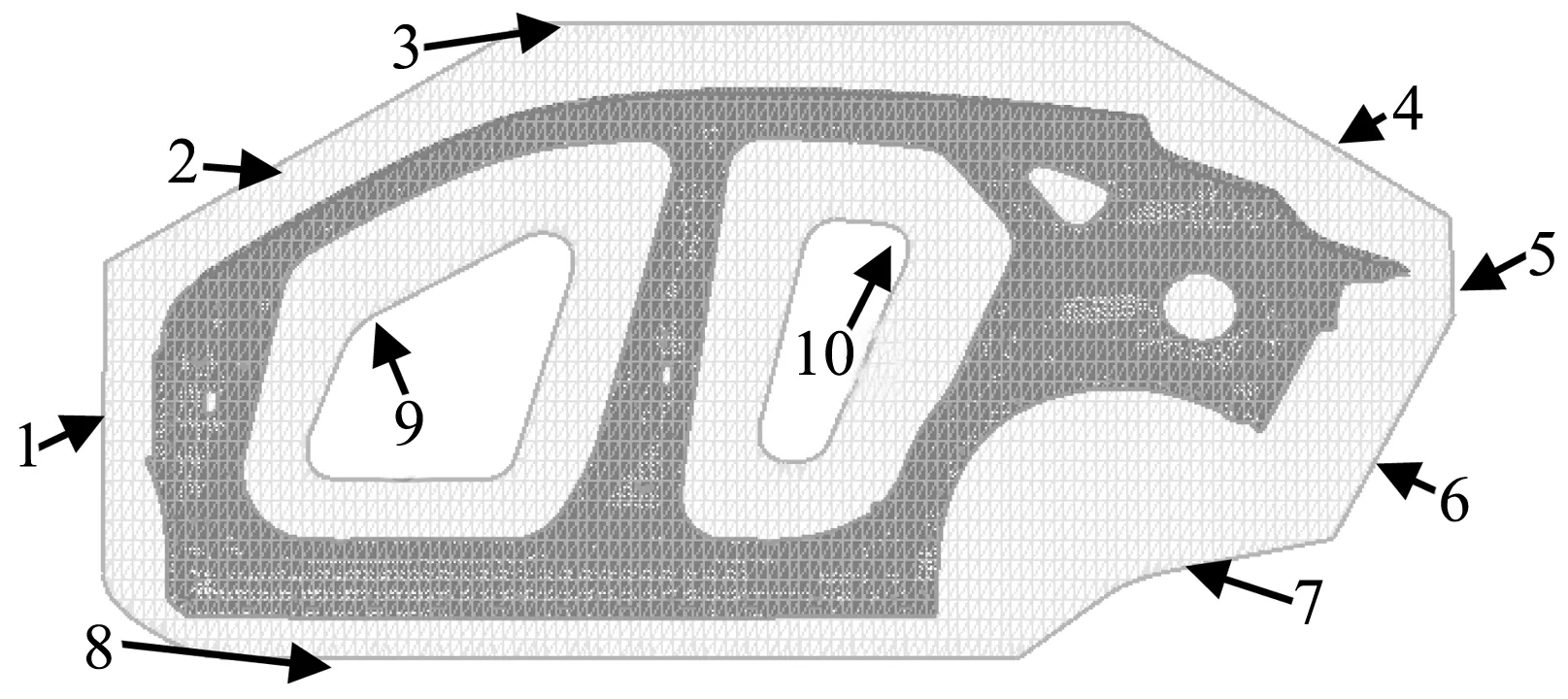

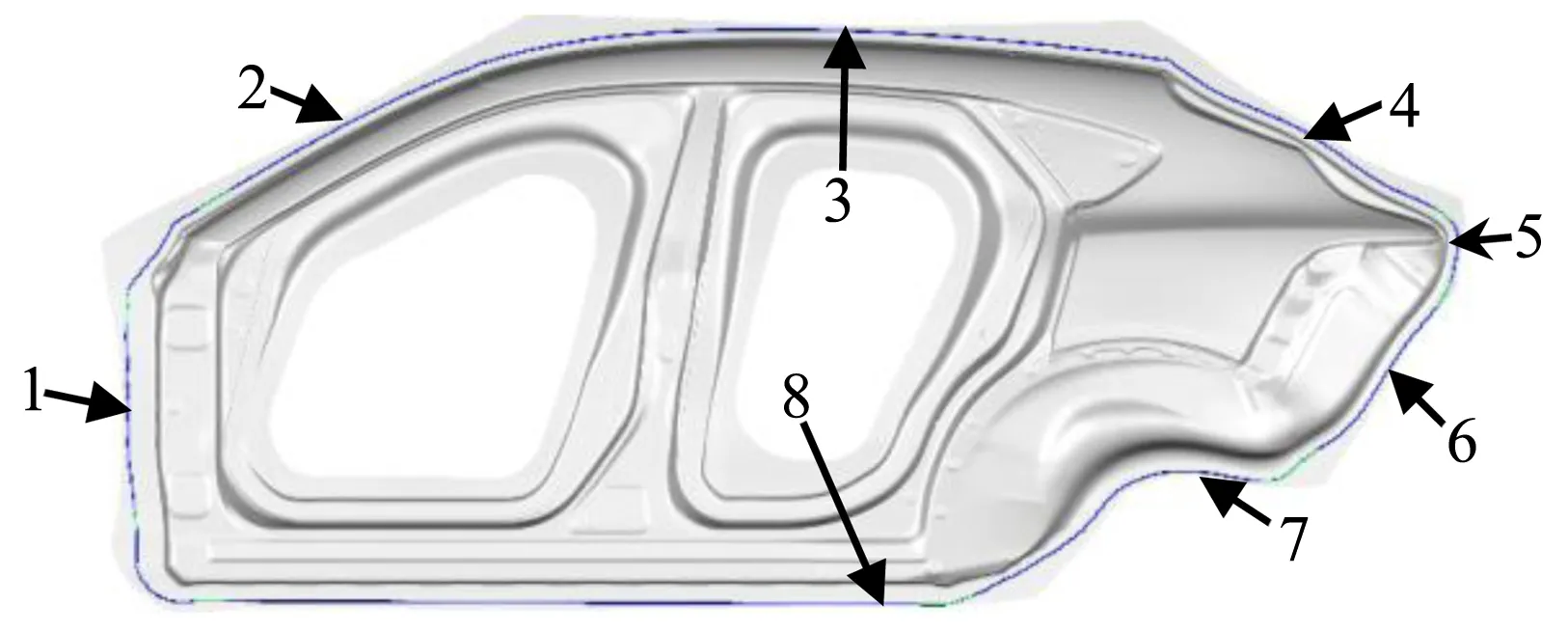

侧围板料落料模冲裁形状如图1所示,侧围材料利用率按照公式(1)有2种计算方法:①以落料前板料的质量作为基准(采购卷料,图1所示料片外形区);②以落料后板料的质量作为基准(采购落料后料片,图1所示有效板料区)。提高侧围材料利用率的方法是从减轻冲压料片质量为基准出发,根据侧围冲压工艺特点,对侧围板料形状各边按照图2标示。对于计算方法①需要减小图2中边1与边5的距离及边3与边8的距离;其余边位置对材料利用率的提升无贡献;对于计算方法②需要通过减轻落料料片质量及落料前板料质量以提高材料利用率;需要在方法①对应基础上调整其余边的位置及尺寸,使落料板料质量最小化。

图1 侧围落料形状分区

图2 典型侧围板料形状

2 材料利用率提升方法

侧围材料利用率提升方法如图3所示,通过降低料片质量和废料再利用的方式提高利用率;其中降低料片质量主要通过:①落料排样在料片切断处采用波浪形状,减小送料步距,以减轻料片质量达到提升材料利用率的目的;②通过冲压工艺方案优化拉深深度、拉深筋形状、补充面及分模线,减轻有效板料区质量以实现材料利用率的提升。

图3 侧围材料利用率提升方法

确定制件冲压方向需要考虑控制制件棱线滑移、制件整体冲压平衡(拔模角度及拉深深度等)、后续基准孔冲孔角度等;冲压工艺补充面设计需要考虑压料过程及后续成形过程中板料的起皱,同时压料面不能高于成形制件的最低点;补充面形状及拉深深度需考虑控制成形制件区域材料整体减薄率、塑性应变、最小次应变、凹模入口冲击线及材料利用率等关键点。

2.1 拉深深度优化

侧围拉深冲压工艺补充面按照与相邻制件毗邻位置可以分为图4所示1~8个典型区域。根据侧围形状特点,可以将补充面分为三大区域:区域一:1、4、5、6;区域二:2、3;区域三:7、8;区域一包含与相邻制件安装的法兰边,区域一的拉深深度取决于深度最浅的法兰边;区域二为优化拉深深度关键区域,此区域对应形状如图5所示,修边方式可以采用侧修边,对应拉深深度较深;采用正修边对应拉深深度较浅;区域三拉深深度根据区域一、二综合确定。

图4 侧围拉深工艺补充面分区

图5 修边方式

2.2 补充面及分模线优化

根据拉深成形后板料线边缘与拉深筋中心线的距离及落料板料线形状,确定板料尺寸关键点如图6所示。对板料尺寸关键点位置的分模线进行优化处理:与门洞内补充形状配合,优化点2、3、4对应边补充面拔模角度;优化点5、6处压料面形状、补充面拔模角度及分模线;优化点7处补充面形状、拔模角度及分模线形状。

图6 有效板料尺寸关键点

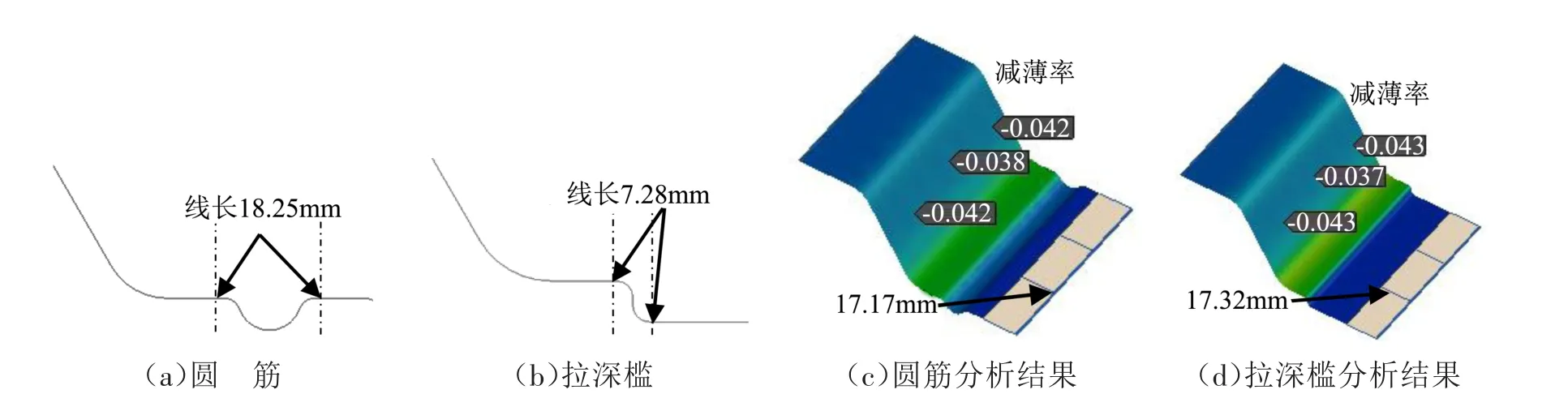

2.3 拉深筋形状优化

由于侧围及补充面的形状特点,根据成形性对拉深过程中板料流入需求,一般在图7所示的边1、2、3、4、6、7、8设计双筋或局部双筋。将普通的双圆筋更改为同阻力系数的拉深槛加圆筋的双筋形式,缩短拉深筋部位废料线长。以图8(a)所示形状的圆筋(线长18.25 mm)为例,更改为同样阻力的拉深槛(7.28 mm),如图8(b)所示,分析结果如图8(c)、(d)所示,拉深筋部位线长相对于圆筋缩短10.97 mm,达到减少废料及板料尺寸、提升材料利用率的目的。

图7 侧围拉深筋典型分布方式

图8 拉深筋形状优化

3 优化前后对比分析

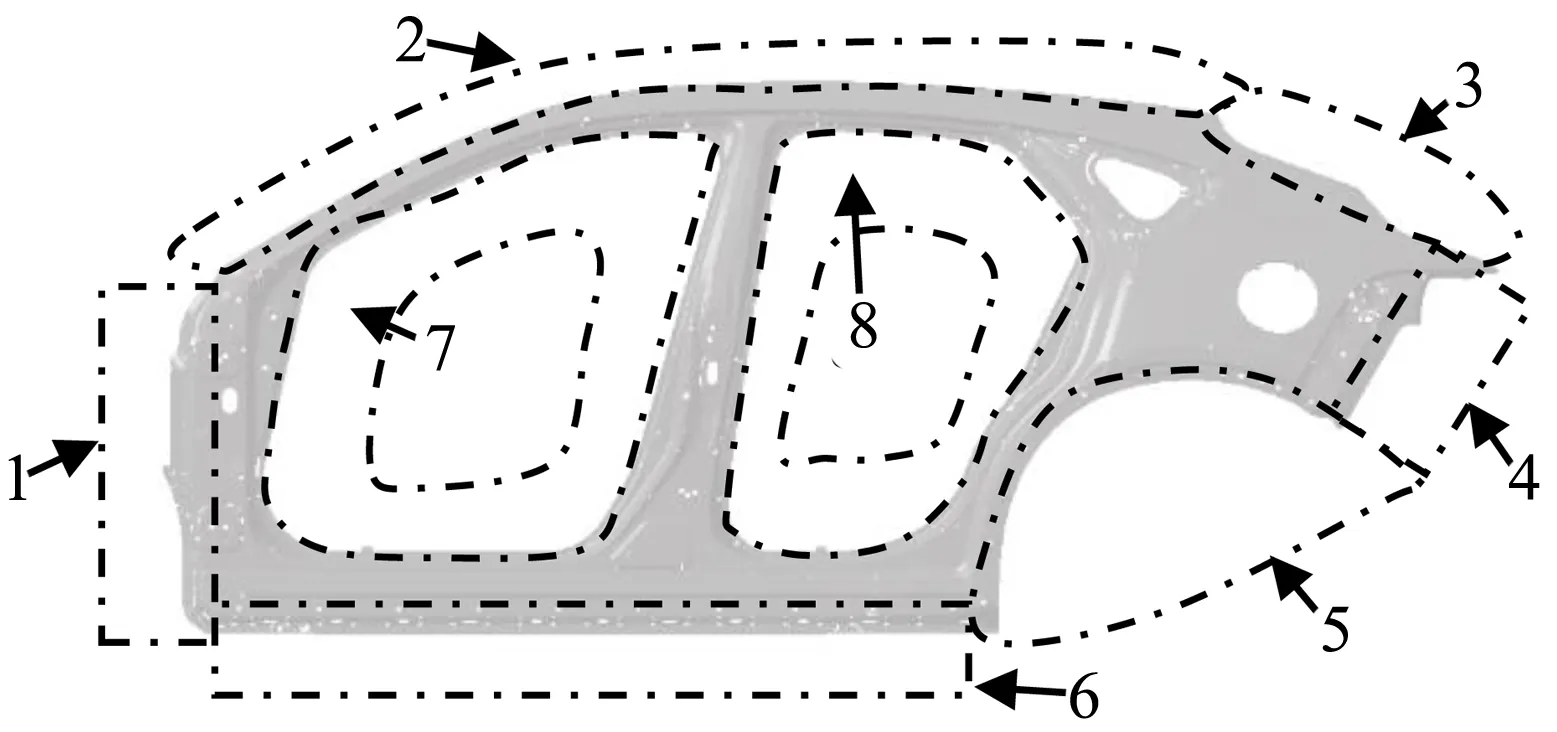

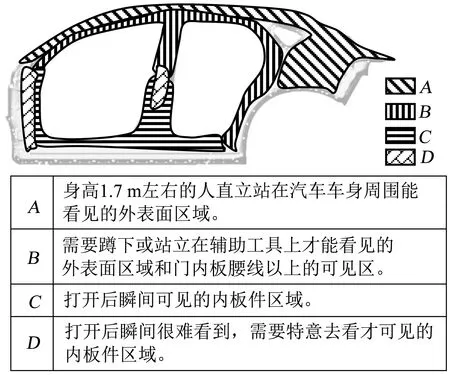

侧围是白车身的重要组成部件,侧围既包含外露面(A面),也包含非外露面;侧围产品面根据不同位置可分为图9所示的A、B、C、D区。冲压工艺设计及工序排布需要保证:A面面品质量、与相邻件配合面尺寸公差、与相邻制件棱线/圆角连接、孔位孔径及修边线满足要求等。

图9 侧围产品面分区

3.1 材料力学性能

板料材料牌号为DC06,料厚为0.7 mm,材料力学性能如表1所示。材料硬化曲线选择Ludwik公式表达,屈服准则选择Hill屈服准则,FLC曲线选择Keeler公式。

表1 材料力学性能

3.2 拉深成形有限元模型

拉深成形参数设置:压边力1 800 kN,拉深行程200 mm,摩擦系数0.15,板料初始网格20 mm;由于压料面弧度较大,在板料送料方向前后设置挡料器,如图10所示。

图10 拉深有限元模型设置

3.3 结果对比分析

对比分析优化前、后制件成形的最小次应变分布及A面潜在缺陷,如图11、图12所示。从图11、图12可知,优化后的浅拉深与优化前深拉深A面区域最小次应力分布情况除局部区域外未发生明显变化;优化后的A面潜在缺陷位置除1、5处与优化前位置相同外,优化后缺陷数量和位置均发生变化,但缺陷严重程度属于同一数量级,对优化后面品缺陷潜在区域进行型面强压预处理。

图11 最小次应变对比分析

图12 A面潜在缺陷对比分析

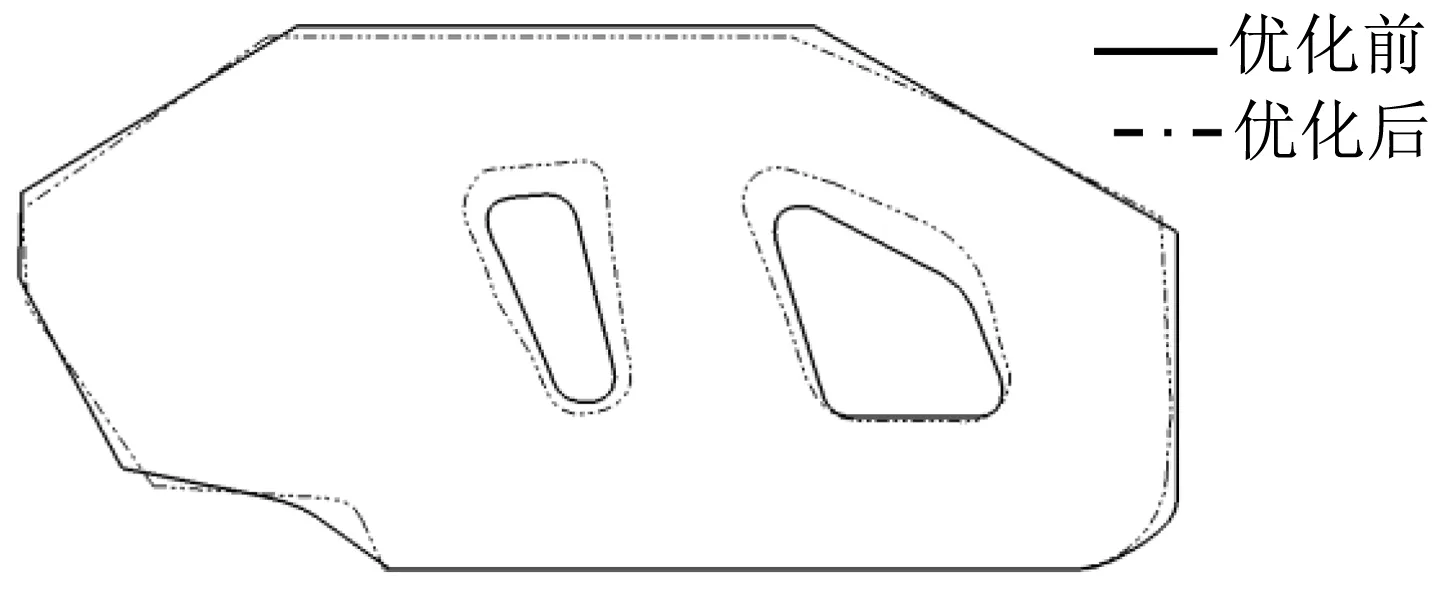

优化前后板料轮廓线如图13所示,材料利用率对比如图14所示,对于采用卷料模式优化后计算材料利用率提升了2.5%;对于采购落料料片的方式优化后材料利用率提升了6.7%。对优化后面品缺陷潜在区域进行模面强压预处理,成形的制件如图15所示。

图13 优化前后板料线轮廓对比

图14 优化前后材料利用率对比

图15 成形的制件

4 结束语

从最小板料尺寸考虑,通过降低拉深深度、改变拉深筋形状、优化补充面及分模线以达到提升侧围材料利用率的目的。为了进一步提升侧围材料利用率,还可以从以下方面考虑:落料料片切断处板料边线改为波浪形状减小送料步距、门洞废料再利用或套件冲压、制件分缝线优化等。