某SUV保险杠饰条成型缺陷预估及工艺参数优化

翟豪瑞,尹 浩,项伟能,熊 新,朱柯馨

(盐城工学院 汽车工程学院,江苏 盐城 224051)

0 引言

随着高分子材料和汽车轻量化的发展,塑件在汽车上的应用越来越广泛,随着汽车的普及,消费者对其美观、耐用性有更高的要求。汽车保险杠的装配质量是影响整车性能的因素之一,是对美观性有要求的外饰件,同时须具备良好抗低速碰撞能力。装配质量欠佳的前后保险杠饰条不仅影响汽车的外形美观,还会导致对低速物体碰撞抗性较差的问题,影响饰条的耐用性,因此装配中汽车前后保险杠饰条变形的控制尤为重要[1,2]。现采用计算机辅助工程(CAE)技术,避免传统模具设计与制造过程中反复试模、修模的情况,提高了生产效率且降低了制造成本,以Moldex 3D 2020为试验平台,对某SUV保险杠饰条进行成型缺陷预估及工艺参数优化,以获得最优工艺参数组合。

1 塑件基本参数

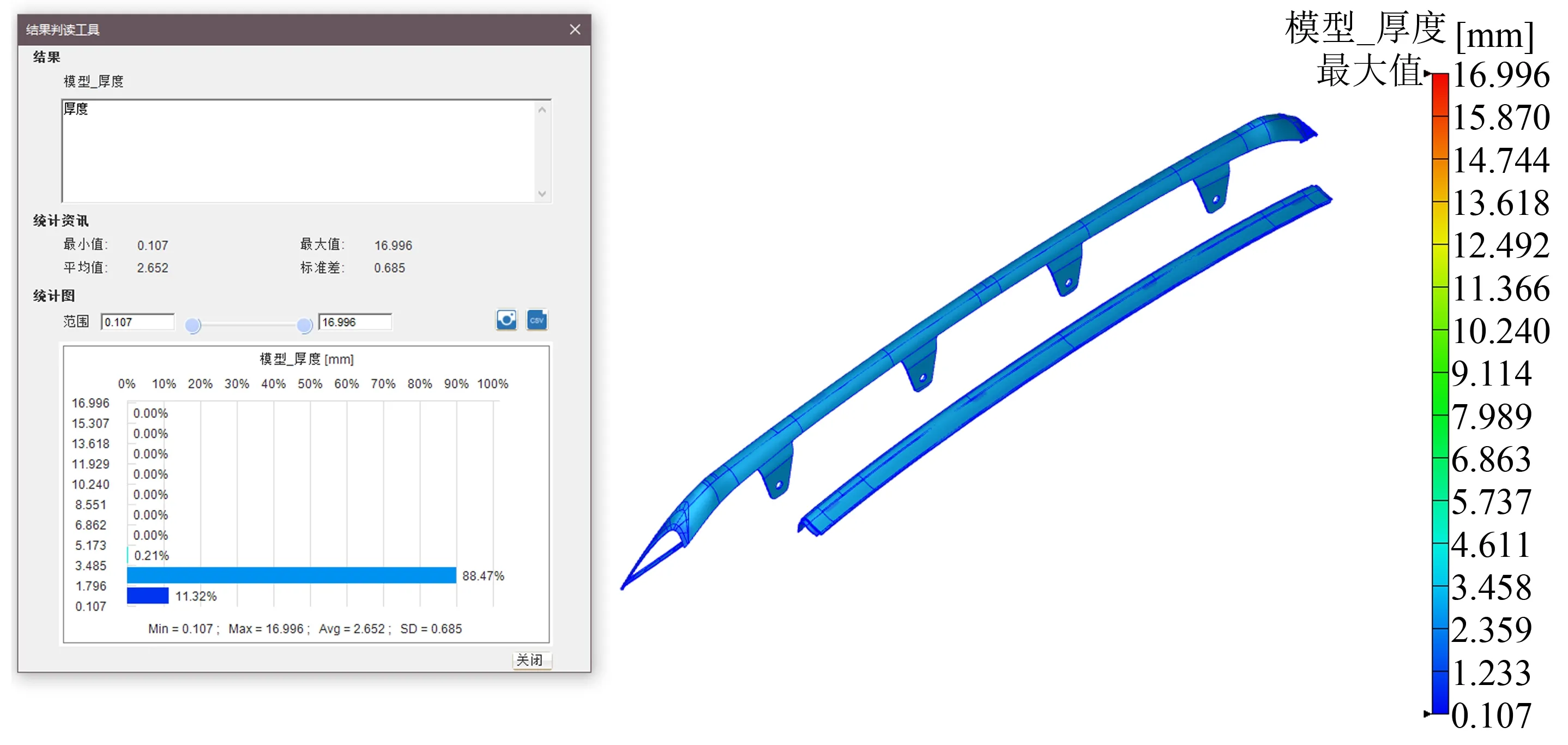

塑件模型为汽车前后保险杠饰条,外形尺寸分别为1 032 mm×42.5 mm×61.8 mm和1 390 mm×42.5 mm×171.3 mm,成型其型腔体积为501.64 mm3,塑件主体部分壁厚为3 mm,塑件模型和厚度分析如图1所示。

图1 塑件模型和厚度分析

2 成型缺陷预估

塑件结构简单,但内壁有较多卡扣和圆角等特征结构,成型时收缩率较大。塑件狭长,成型时其两端会产生较大的翘曲变形,且采用多点进浇会在成型塑件外表面产生多条熔接痕,不仅影响塑件装配质量及外形美观度,还会导致对低速物体碰撞抗性较差。

3 模流分析

3.1 网格划分及材料选择

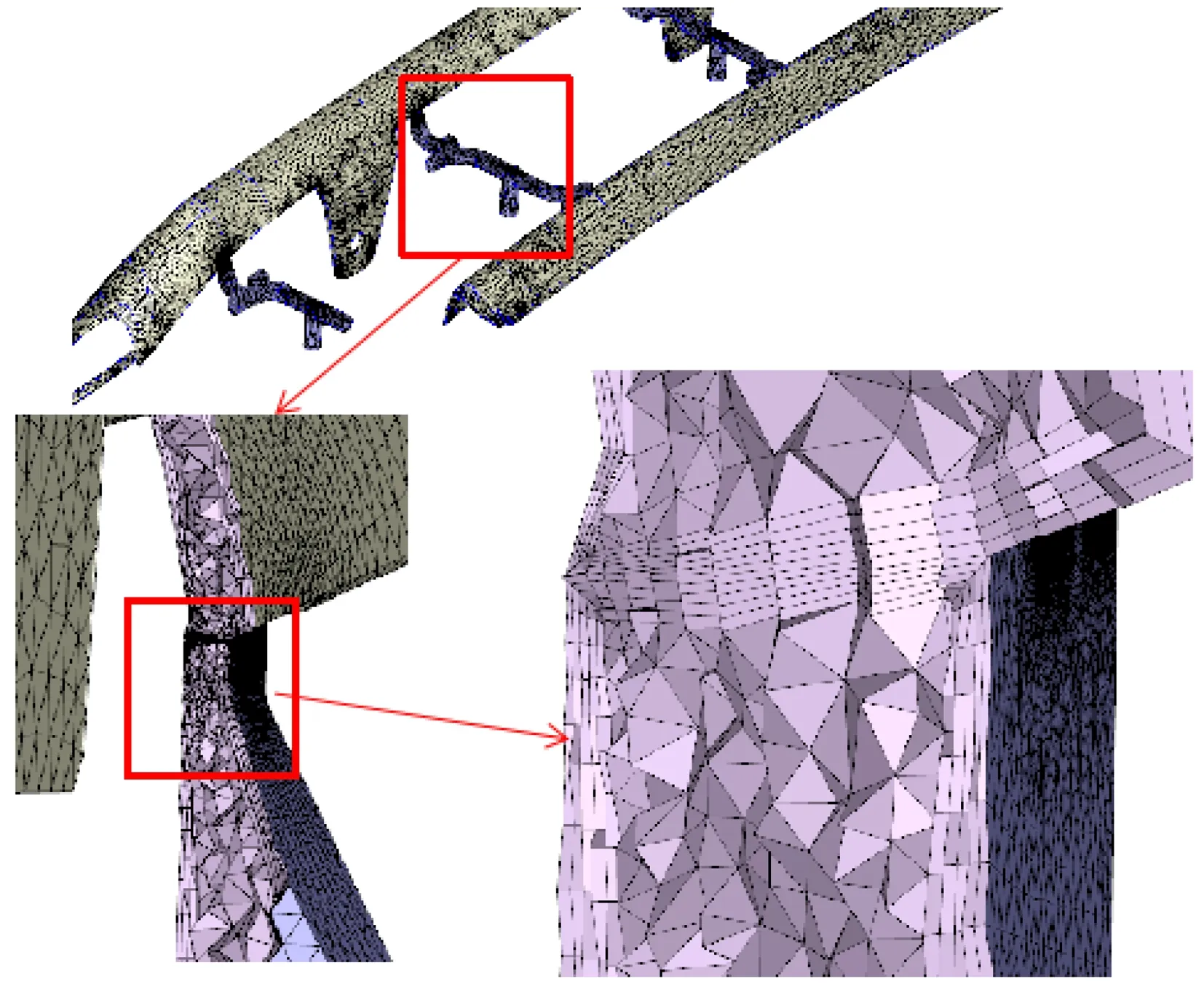

以Moldex 3D 2020为模流分析平台,对塑件进行仿真分析,选用的网格类型为BLM边界层网格,层数为5,如图2所示,并对孔类、圆角类进行局部加密,网格数量统计为11 485 158个。

图2 BLM边界层网格

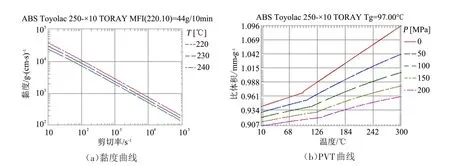

汽车内外饰件如仪表板、隔栅、照明系统、轮毂罩、车门把手等采用苯乙烯类的ABS作电镀件,因ABS具有较高的冲击强度和表面硬度,可以满足汽车保险杠饰条的外观和性能要求。ABS的成型温度为220~240℃,模具温度为40~80℃,顶出温度为97℃,固化温度为117℃,材料特性如图3所示。

图3 材料特性

3.2 流道系统建立

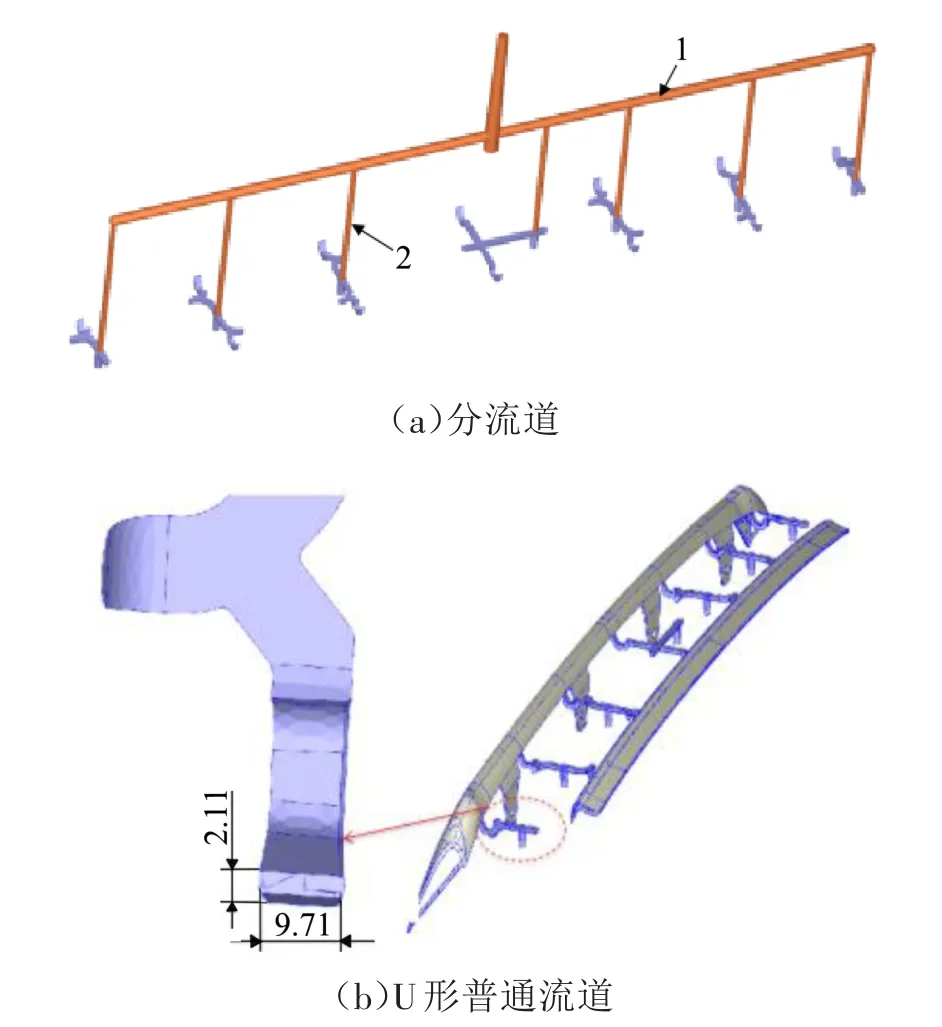

采用普通流道与热流道相结合的方式进浇,以减少塑件翘曲量和消除熔接痕。设计的浇口尺寸为14 mm×20 mm,热流道中分流道1尺寸为φ14 mm,分流道2尺寸为φ8 mm,如图4(a)所示。U形普通流道采用7个浇口,搭接进浇,搭接尺寸为9.71 mm×2.11 mm如图4(b)所示。

图4 流道系统设计

3.3 冷却系统建立

塑件成型周期中,冷却时间占比较多,冷却所需时间不仅与冷却液的比热容、塑件温度有关,还与冷却水路设计有关,良好的冷却水路设计不仅可以缩短冷却时间及成型周期,提高生产效率,还可以保证成型塑件具有良好的品质。模具采用定模侧4条水路,动模侧6条水路进行冷却,在塑件内壁及外壁弯曲幅度较大处对应模具位置采用隔水板式水路提高冷却效果。普通水路管径为φ8 mm,隔水板式水路管径为φ12 mm,如图5所示。

图5 冷却系统

3.4 成型参数设定

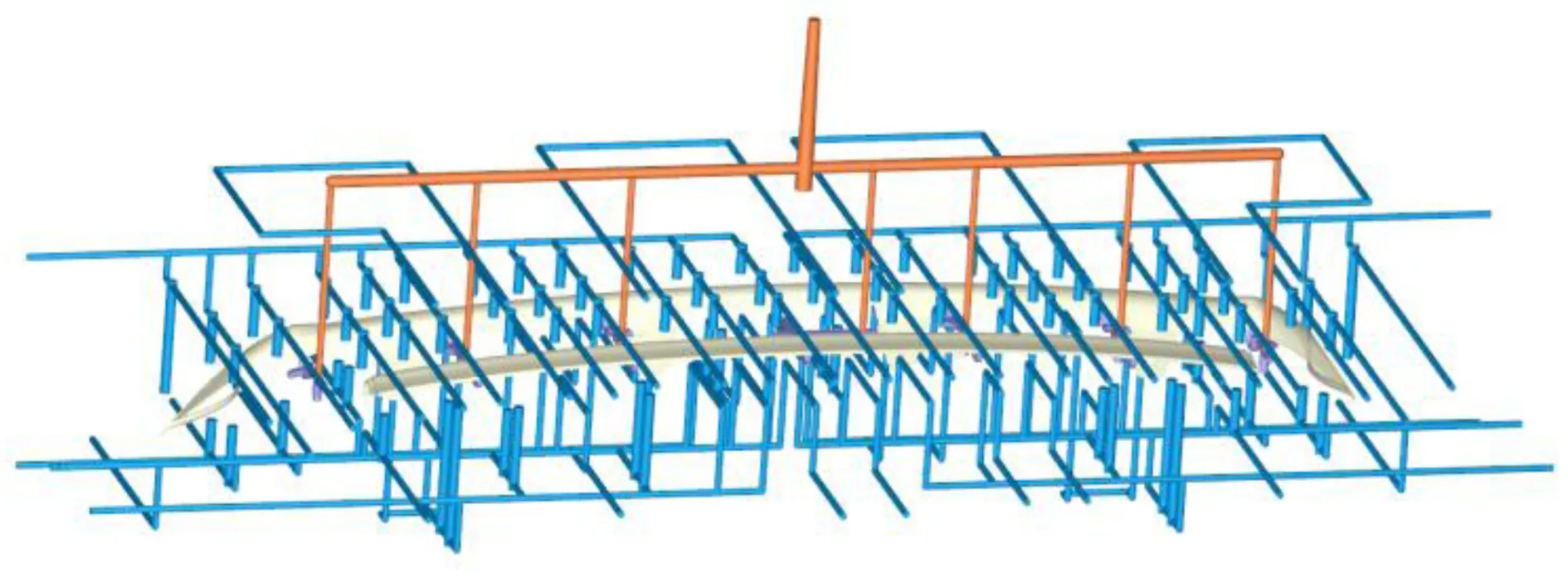

塑件的成型质量与诸多因素有关,其中模具温度、熔体温度、保压压力、保压时间、冷却时间对塑件成型质量有较大影响,试验对上述5个因素进行分析,为方便试验统计分别以A、B、C、D、E表示,均匀地选取4个水平因子,对5个因素进行试验,表1所示为试验因素及水平。

表1 试验因素及水平

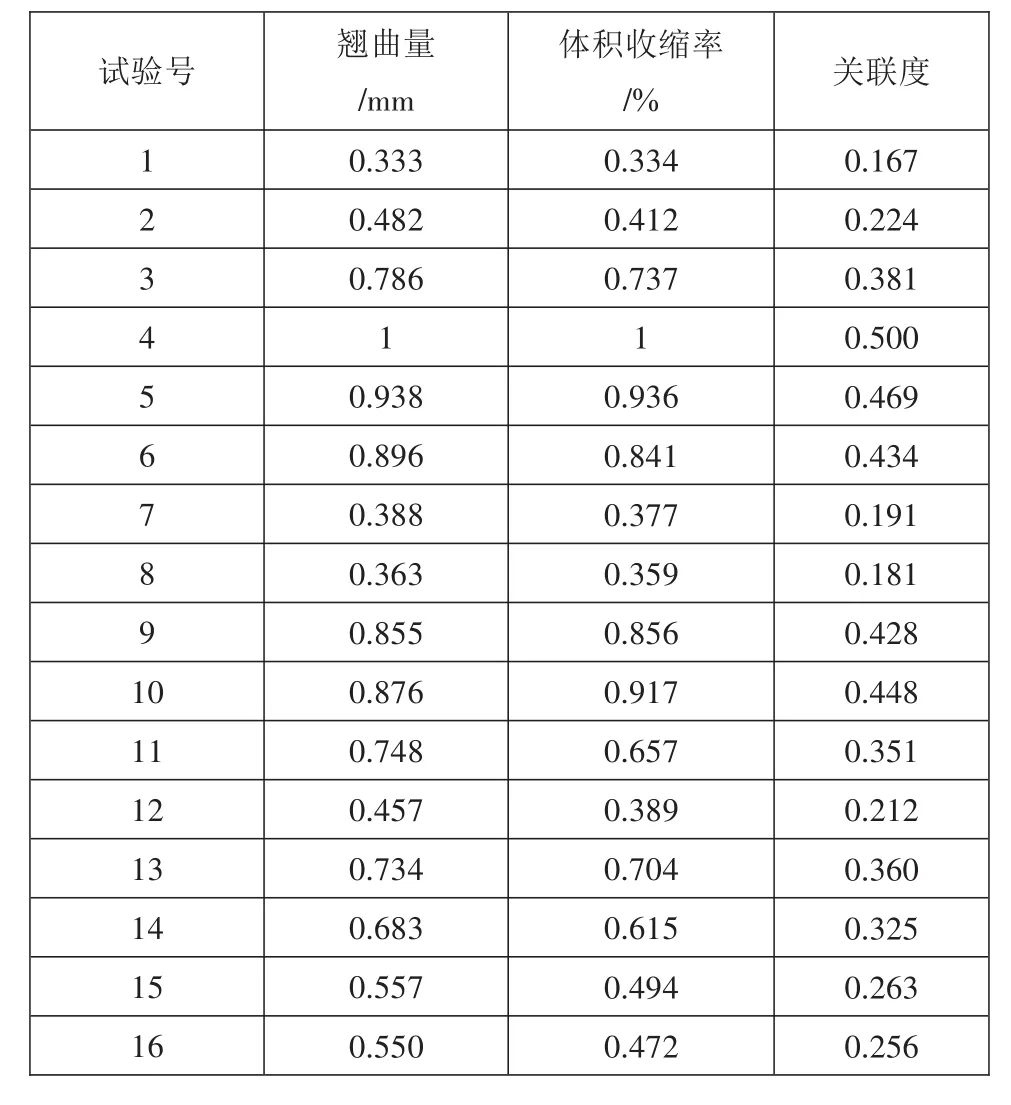

3.5 试验结果及分析

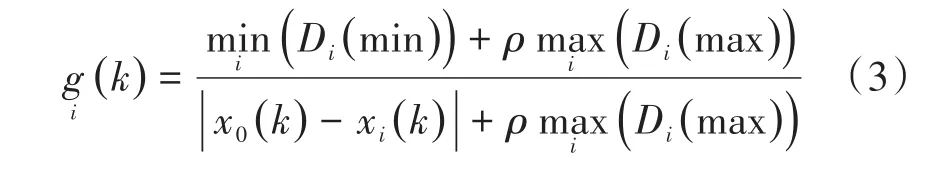

排除其余4个因素对试验的干扰,分别对每个因素进行单独试验,共进行16组试验[3,4]。试验指标为翘曲量和区域收缩率,正交试验结果如表2所示。

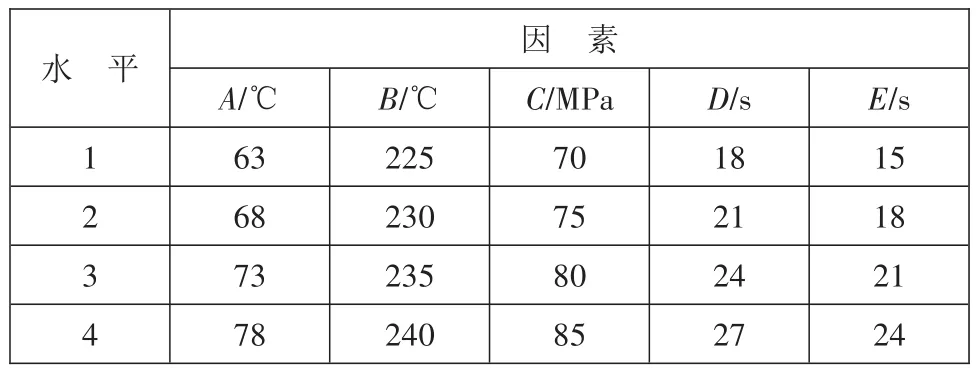

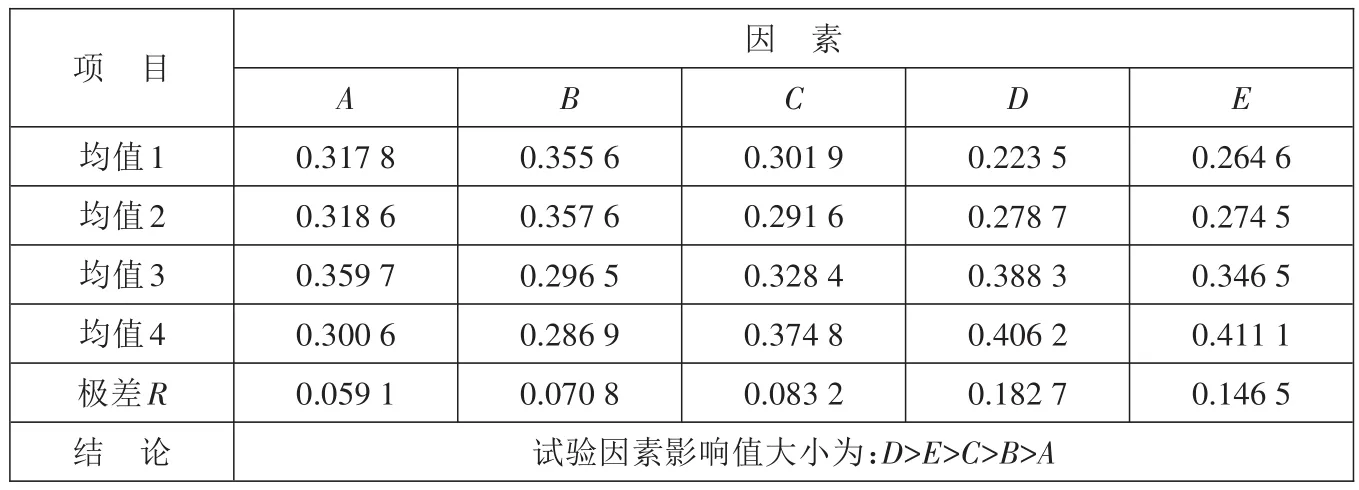

为了直观地选出对塑件成型质量有较大影响的因素,对表2试验数据进行极差分析:极差值越大,该因素对塑件成型质量的影响越大,如表3所示,其中Kn/4代表各试验因素编号n的翘曲量和体积收缩率的均值。

表2 正交试验结果

表3 翘曲变形均值和极差

由表3可知,对塑件翘曲量的影响程度是:D>E>B>A>C,得出该项目最优的成型工艺参数为A3B2C4D4E4。

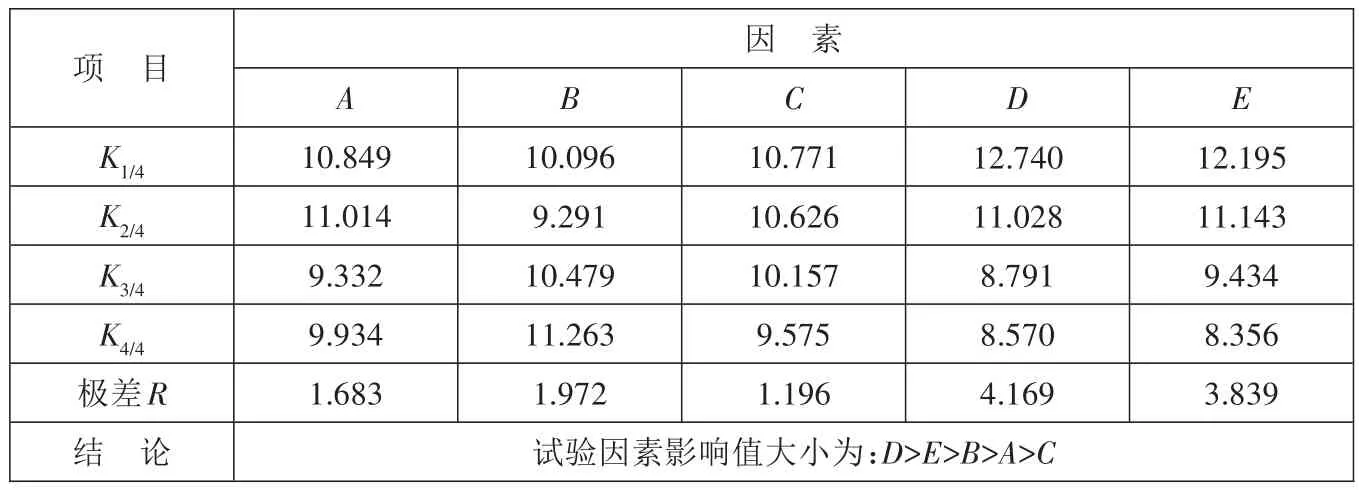

区域收缩率均值和极差如表4所示。由表4可知,对区域收缩率的影响程度为:D>E>B>C>A,该项目最优的成型工艺参数为A3B2C4D4E4。从表3和表4的分析可以看出,影响翘曲量和体积收缩率的最优参数组合相同。

表4 区域收缩均值和极差

3.6 模流分析验证

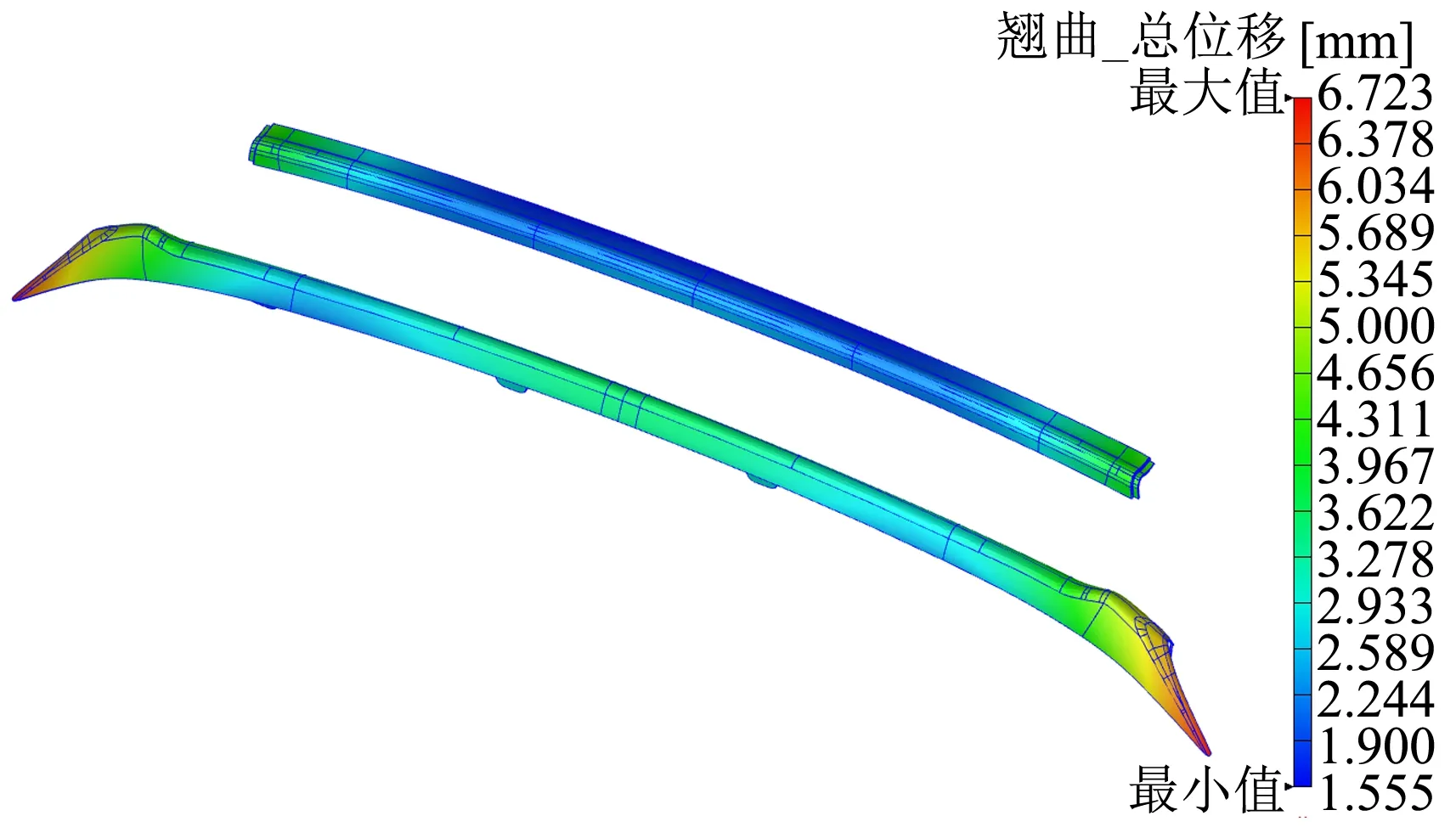

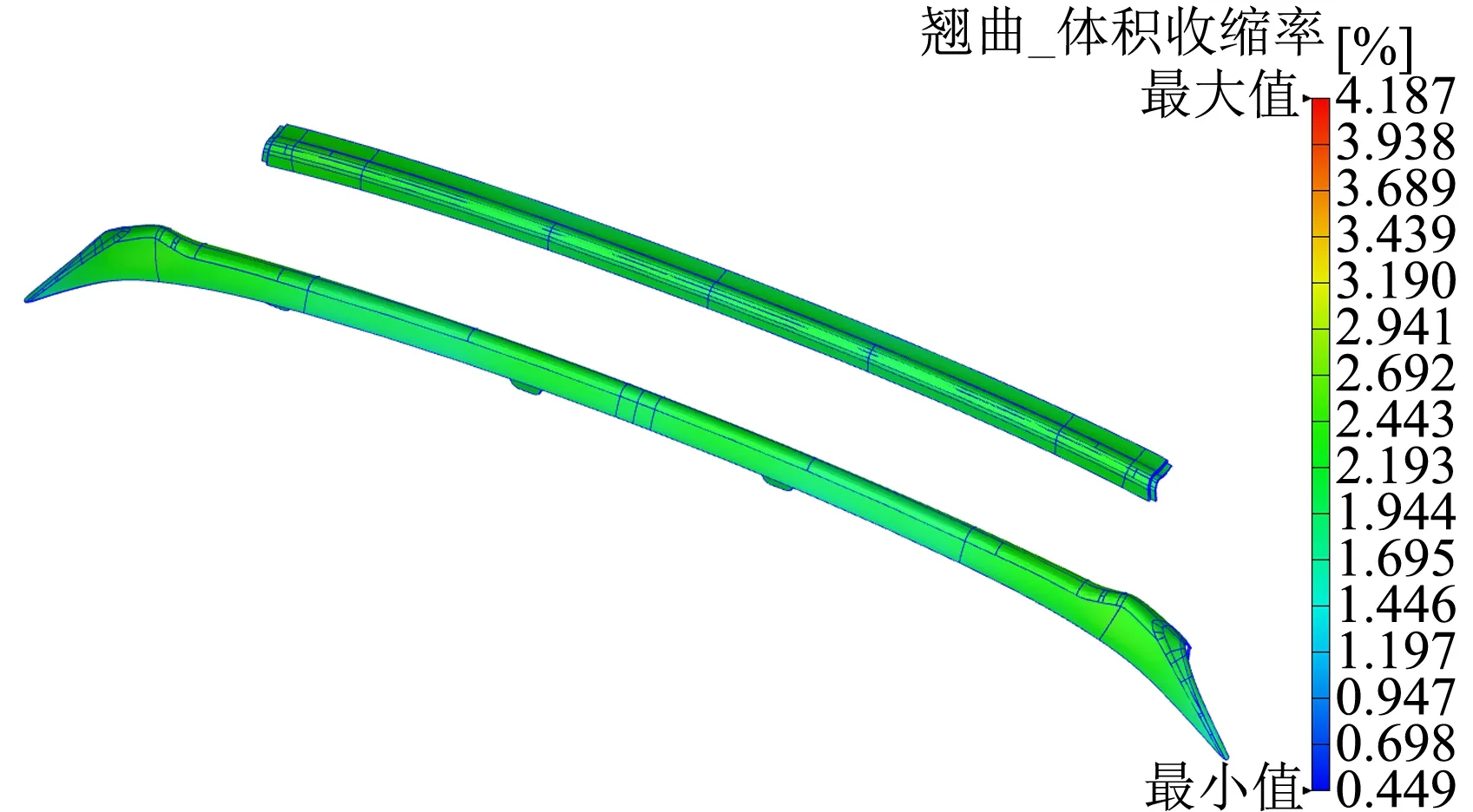

经过上述正交试验和极差分析,得到了最优参数组合,在Moldex 3D 2020工艺参数设置中录入最优组合的相关数据,分别为:模具温度73℃,熔体温度230℃,保压压力85 MPa,保压时间27 s,冷却时间24 s。经过分析得到的结果最大翘曲量为6.723 mm,如图6所示,区域收缩率最大为4.187%,如图7所示,翘曲量和体积收缩率相对于16组分析结果得到了较大的优化。

图6 翘曲量

图7 体积收缩率

4 对试验结果进一步优化

4.1 改变动模与定模温度以优化翘曲量

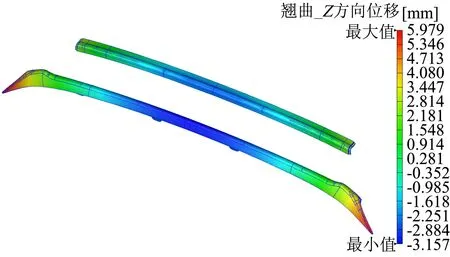

分别对成型塑件做极差分析后得到的最优组合各个方向的翘曲量进行分析,发现Z方向翘曲量较大为5.979 mm,如图8所示,通过改变动模与定模温度以减小成型塑件在Z方向的翘曲量,提高塑件成型品质。

图8 塑件Z方向翘曲量

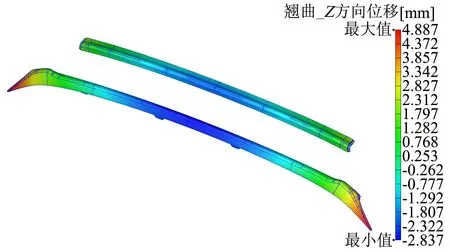

将初始设定条件中动模与定模冷却水路温度均为60℃改为动模冷却水路温度为50℃,定模冷却水路温度为60℃,保持最优组合中的模具温度73℃不变,分析结果如图9所示,成型塑件Z方向翘曲量为4.887 mm,在最优参数组合所得结果上进一步优化了塑件翘曲量。

图9 改变动模与定模温度后塑件Z方向翘曲量

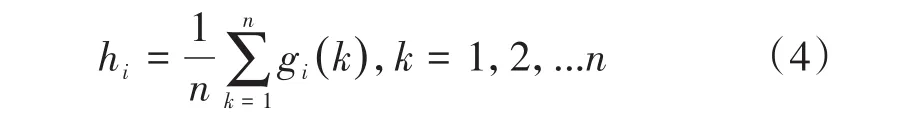

4.2 通过灰色关联度计算优化翘曲量

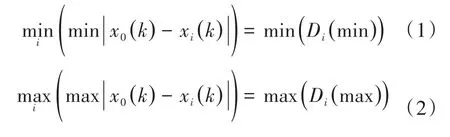

灰色关联理论是将评价指标原始数据进行无量纲化处理、计算关联系数、关联度以及根据关联度的大小对待评价指标进行排序。

(1)采用最小值法对数据进行分析及初始基准为[7.485,6.828]。

(2)算出两级最大差值和最小差值

式中:x0(k)——参考序列;xi(k)——比较序列。

根据以上2个公式可得到两级最小值均为0,两级最大值分别为8.037和3.568。

(3)计算关联系数:

式中:ρ——分辨率,一般取ρ=0.5。

(4)计算关联系数的平均值:

关联度越大表明因素和结果之间的关系越紧密,对结果影响也越大。关联度越小则表明因素和结果之间的关系越疏远,对结果影响也越小。

根据参考文献[5,6],表5所示为按照以上4个公式计算得到的关联系数和关联度,并对表5进行灰色关联度方差分析,计算各均值和方差R,相关数据如表6所示。

表5 关联系数和关联度

表6 目标函数的平均关联度

经过上述灰色关联度分析,得出影响关联度大小的因素排序为:D>E>C>B>A。根据灰色关联系统理论得到该项目最优试验组合是A3B2C4D4E4,即模具温度73℃ ,熔体温度230℃ ,保压压力85 MPa,保压时间27 s,冷却时间24 s。

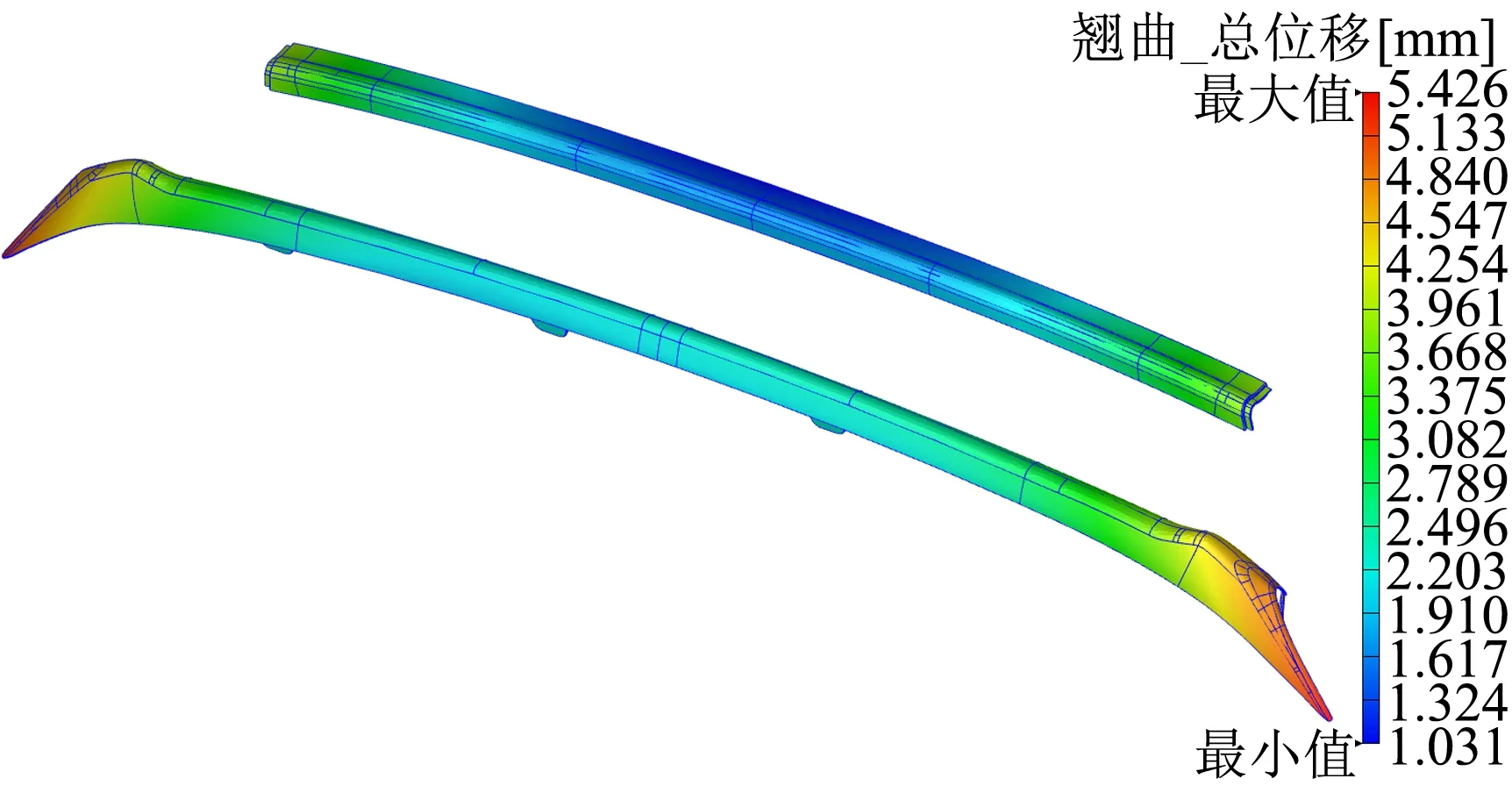

按灰色关联度的计算得出最优成型工艺参数组合,保持动、定模冷却水温分别为50℃和60℃,进行分析验证,总翘曲量为5.426 mm,达到试验所得到的最佳水平,塑件品质得到大幅度改善,如图10所示。

图10 最优成型工艺参数所得翘曲量

5 结束语

(1)通过正交试验和灰色关联系统理论分析,得到塑件翘曲量和体积收缩率达到最优水平的最佳注射工艺参数组合为模具温度73℃、熔体温度230℃、保压压力85 MPa、保压时间27 s、冷却时间24 s,分析结果显示翘曲量最大为5.426 mm。

(2)通过类似于Moldex 3D模流分析软件进行CAE分析,能准确反映在各工艺参数下的塑件成型品质和各方向上的塑件翘曲量,可以有针对性地进行优化,减少分析时间。

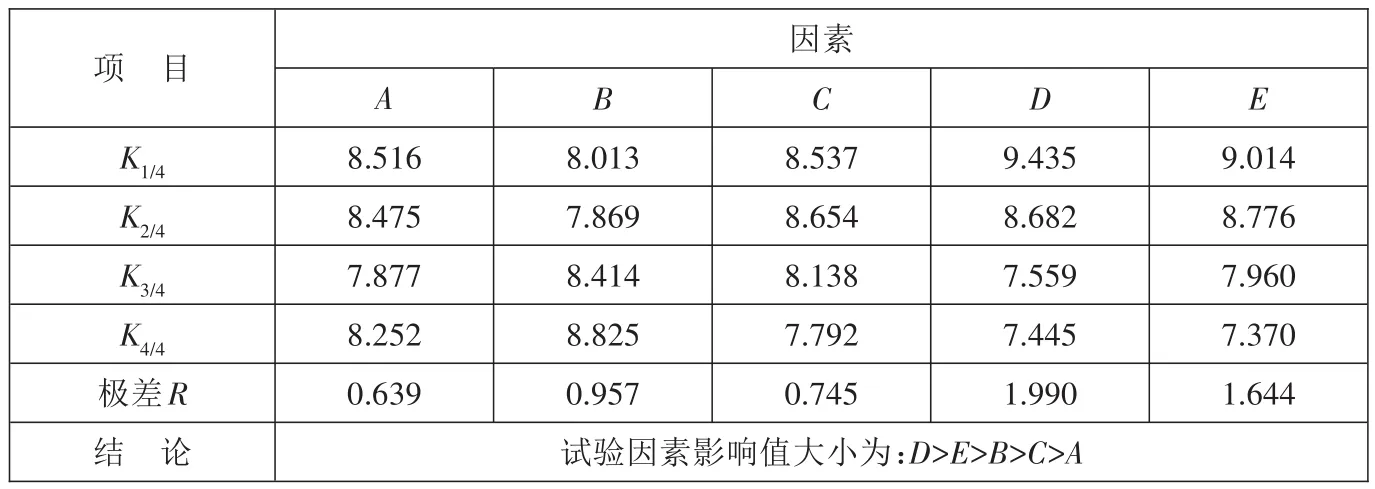

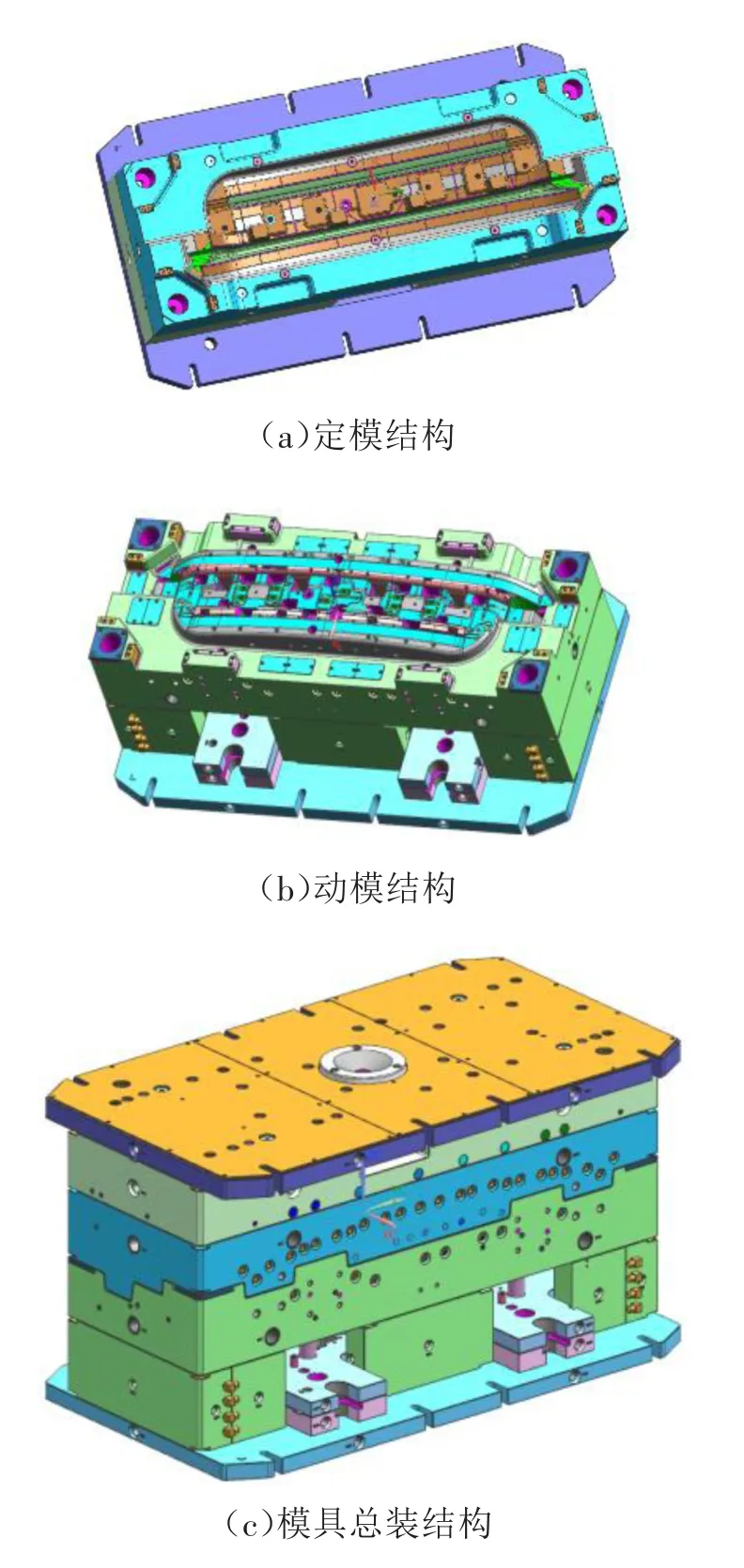

(3)根据模流分析结果进行注射模设计,注射模结构如图11所示[7,8]。

图11 模具结构