基于逆向工程板式热交换器钛板成形数值模拟研究

王彦龙,李效波,朱海舟,杨进纳

(兰州兰石换热设备有限责任公司,甘肃 兰州 730314)

0 引言

采用钛板作为热交换器的板片,比普通材质热交换器具有更优异的耐腐蚀性能,在核电、船舶、海水淡化等行业应用广泛[1]。钛板成形精度对板式热交换器性能影响较大,钛板在生产现场冲压试模存在成本高[2]、冲压试模周期长等问题。目前钛板成形数值模拟面临的问题[3]:①仿真模面数模来自理论设计数据,而现场生产中模具经过加工、钳工研磨、冲压磨损等,与理论数模存在较大差异,得到的分析结果误差大;②数值模拟分析软件自带材料库中缺少所需材料,而分析定制材料需要试验,如材料FLD成形极限曲线测试需要专业的测试机构以及较高的成本,如分析材料力学性能不准确会得到误差较大的分析结果[4]。

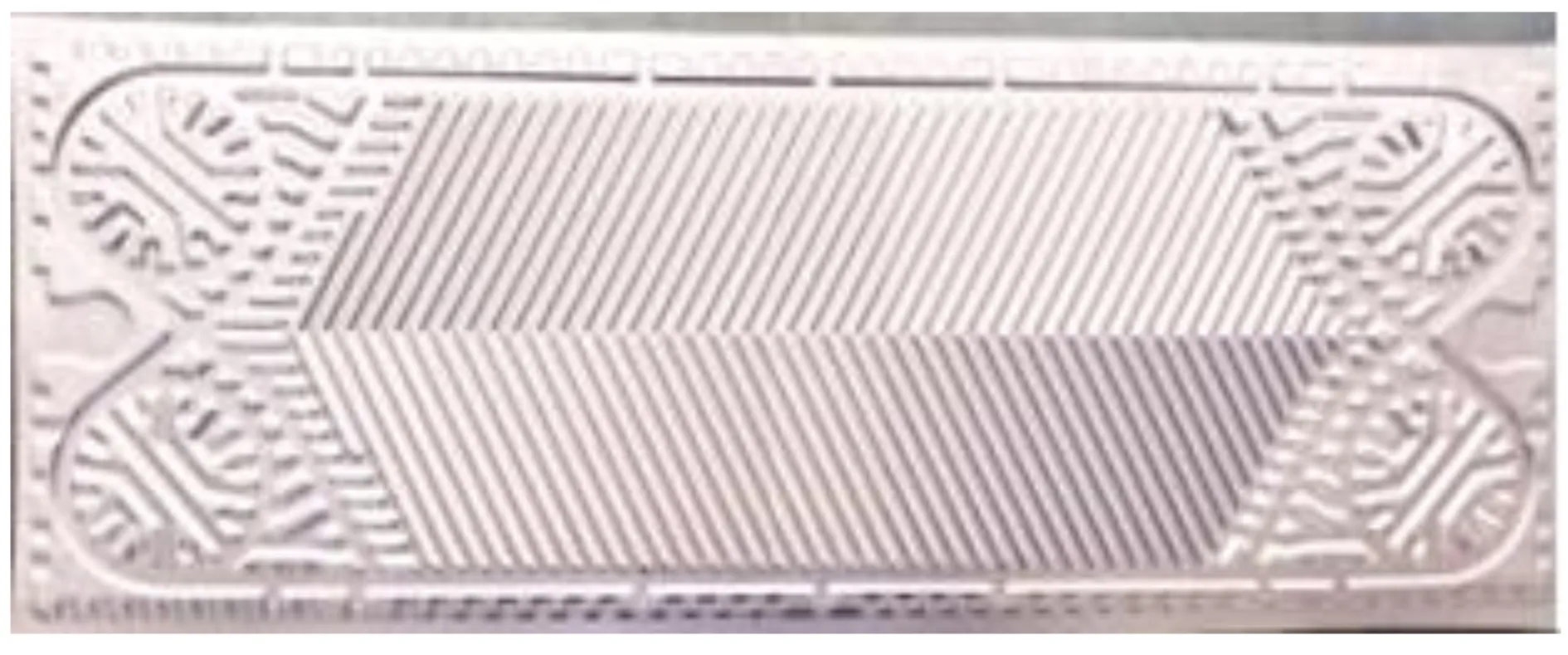

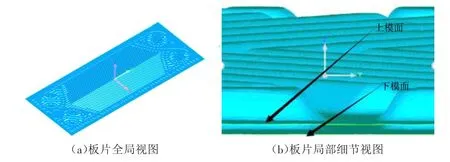

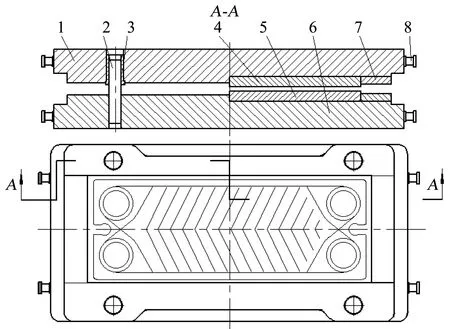

通过模拟杯突试验进行材料分析,实现数值模拟数据和测试力学性能数据的吻合[5];通过逆向工程获取实物数模用于仿真,得到精确的数值模拟结果,缩短了试验周期。因此研究焦点是以模拟杯突试验进行钛板CAE分析测试材料[6],解决仿真材料力学性能不准确的问题,以企业正常生产的板式热交换器板片(外形尺寸为745 mm×295 mm×0.6 mm)成形模进行逆向工程(见图1)建模[7],以获得准确的CAE分析模面,减小仿真数模与实际成形模的误差,以板片最大减薄率为目标进行冲压试模并与CAE数值模拟分析进行对比验证,为板式热交换器在工程应用中精确模拟提供参考。

图1 板式热交换器板片

1 钛板材料试验

1.1 材料参数建立

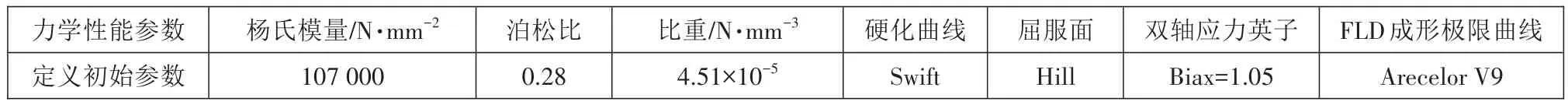

试验测得Gr.1钛板样品材料力学性能参数如表1所示,在AutoForm冲压有限元分析软件中,按表2所示参数进行定制钛板材料初始分析。初始分析参数中硬化曲线选择Swift模型后,屈服强度、抗拉强度和硬化指数三者参数关系由Swift模型给定,只需2个参数即可获得另1个参数。因此初始参数以试验获得屈服强度和抗拉强度进行初始定义。

表1 试验获得Gr.1钛板力学性能参数

表2 AutoForm定制钛板分析参数

1.2 钛板杯突试验

杯突试验是测定板料成形性能的重要试验方法之一,尤其对于板式热交换器板片胀形类成形结构,通过杯突值能更好地衡量板料的成形性能。定制钛板材料分析参数需进行材料力学性能试验,得到如弹性模量、延伸率、屈服强度和抗拉强度等参数,建立材料本构方程和FLD成形极限曲线等关键模拟参数[8]。

参照埃里克森杯突试验建立数模[9],导入Auto⁃Form中,根据试验杯突数据杯突值为10.7 mm。调整球头凸模工具体深度为13 mm,即对球头凸模深度10~13 mm仿真计算中调整步进为0.1 mm,仿真计算结束后记录后处理结果,得到球头凸模深度在10~13 mm内每间隔距离0.1 mm的所有计算结果,确定成形破裂点出现时步进,即得到杯突值。

边界条件设置中定义板料尺寸:90 mm×90 mm×0.6 mm;定义工序类型为Crashform;定义板料放置位置为下模压边圈,板料与模具零件的摩擦系数为0.12;定义下模压边圈初始预压力为10 kN,如图2所示。

图2 杯突试验装置分析工具体

网格划分中,设置拉伸网格类型为EPS-11,圆角穿透为0.1 mm,最大网格角度为5°,主网格尺寸为10 mm,设置工具体拉深到底时间控制子步为0.1 mm、控制子步数为30步、划分大小选择默认,启动求解器进行计算。计算完成后统计网格结构数量共计50 000个。

通过查看成形分析云图,确定成形破裂点出现时步进即杯突值。按初始分析参数定义钛板材料成形破裂点杯突值为12.4 mm,而钛板样品的试验杯突值为10.7 mm。对比模拟杯突值与试验测试杯突值偏差,主要原因是模拟分析材料定义时选择硬化曲线Swift模型与实际存在一定差异。通过多次对硬化指数n值调整和模拟分析[10],得到模拟杯突值与试验测试杯突值较接近的数值,如图3所示。多次调整后最接近数值为模拟杯突值10.5 mm时板料开裂,得到优化后的钛板材料力学性能参数如表3及图4所示。

表3 钛板材料分析参数

图3 杯突试验成形分析云图

1.3 定制钛板材料分析参数

用优化后的钛板材料力学性能数据对比初始输入参数更接近真实的钛板成形性能[11],AutoForm自定义材料数据如图4所示。钛板材料FLD成形极限曲线使用ARCELOR V9公式拟合,极限延伸率参考ASME SB-265标准取25%以确保材料分析安全。

图4 AutoForm定义钛板材料数据

2 逆向工程数字模面建立

2.1 逆向扫描数据处理

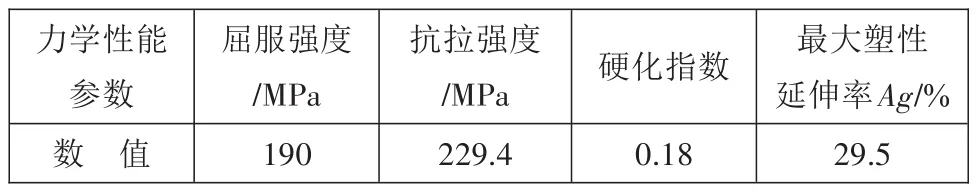

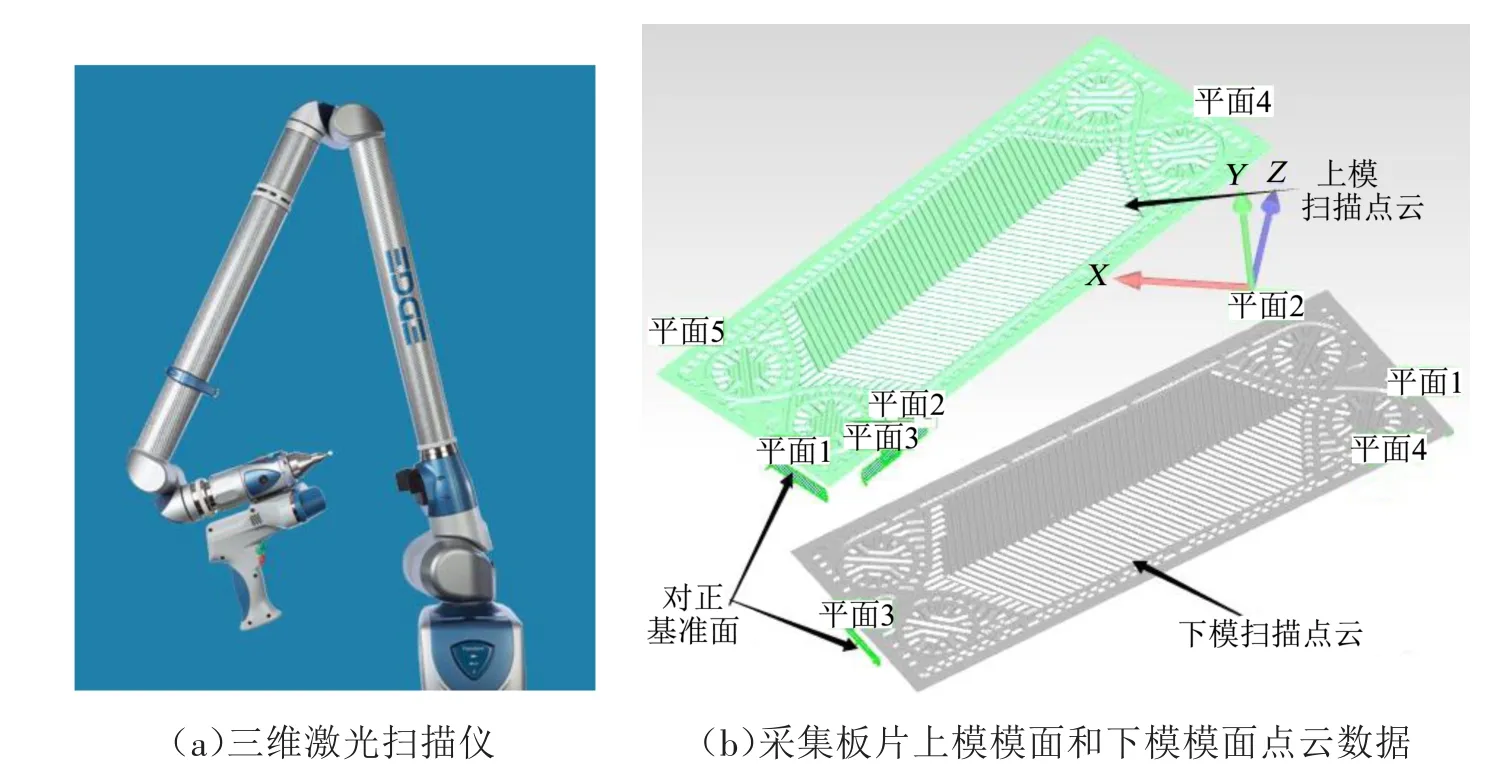

一般仿真模面数模来自理论设计数据,即模具加工前数模,而现场生产中模具零件经过加工、钳工研磨、冲压磨损等,与理论数模存在较大差异,因此得到分析结果误差较大。运用逆向工程技术扫描板片成形模模面,采集扫描的数据与实物更接近,可以提高数值模拟分析准确性。逆向工程处理扫描数据流程为利用FARO 7轴关节臂非接触式三维激光扫描仪准确获取实物的点云数据,在Geog⁃magic Studio中对点云数据进行处理,形成高质量三角网格数据。

数据采集包括对板片成形上模模面和下模模面扫描数据,形成上模模面和下模模面点云数据。点云数据处理包括处理体外孤点、降噪、过滤和封装环节,封装后形成多边形数据;多边形数据处理包括删除钉状物、降噪、补孔、光顺等环节,形成高质量三角网格数据[12],如图5所示。

图5 逆向工程设备和扫描点云数据

2.2 逆向扫描模面建立

上模模面和下模模面按基准面进行基准对齐,同时上模模面和下模模面间隙按0.6 mm进行对齐,对齐模面进行基准坐标精确对正,完成模具虚拟合模,最终以STL格式文件输出,用于成形数值模拟分析。通过逆向工程方法得到用于成形数值模拟的精确逆向模面,使数值模拟结果更接近于实际冲压生产情况,如图6所示。

图6 对齐模面视图

3 板片成形数值模拟分析

3.1 分析边界条件

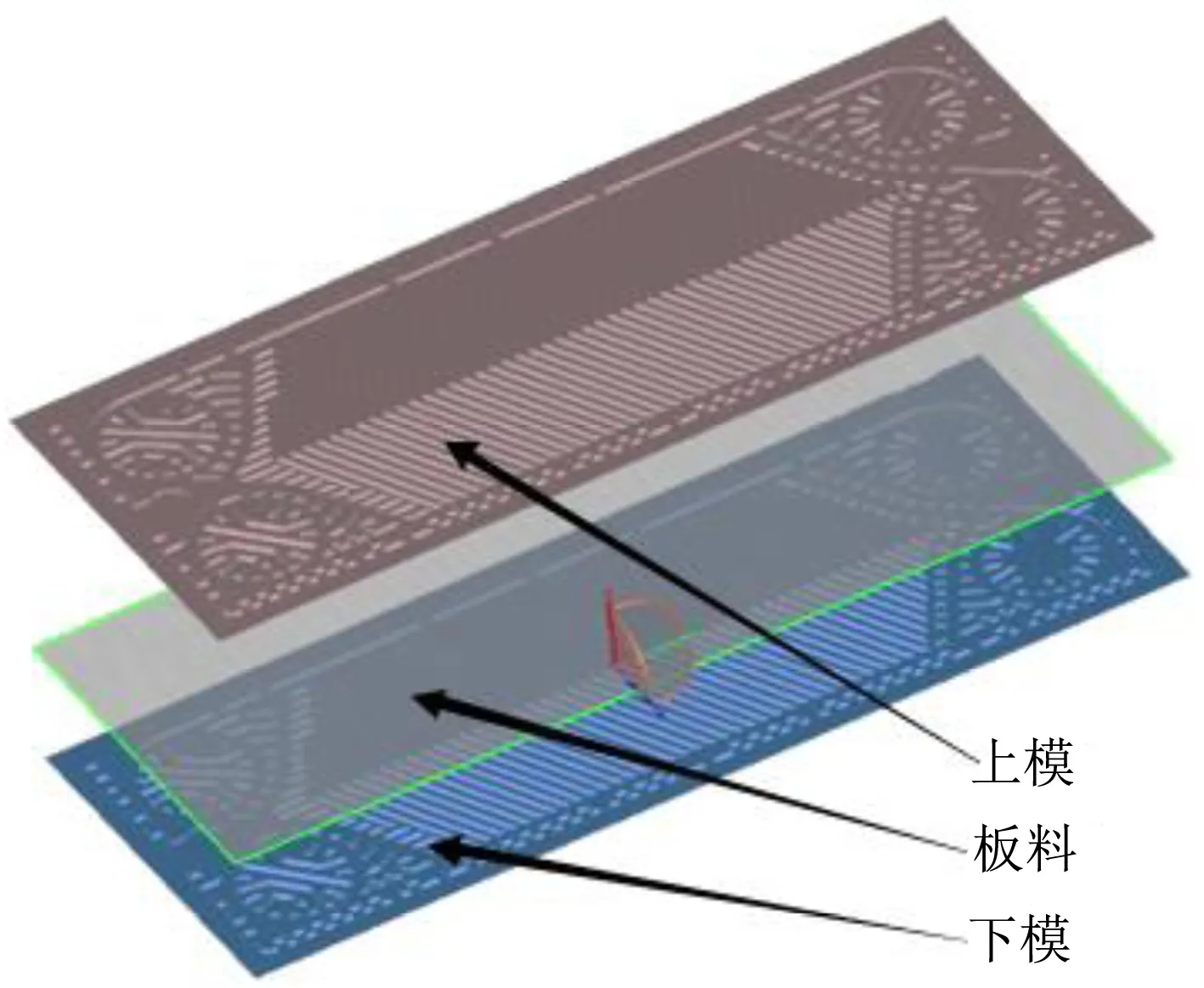

导入STL格式逆向模面用于成形仿真,分析材料选择优化后钛板,分析板厚与实际测量厚度一致,模面闭合后间隙与实际板厚调整一致。分析材料选择优化后钛板,板料尺寸:750 mm×300 mm×0.6 mm。定义工序类型为Crashform;在板料定义界面,定义板料尺寸与模面的外形大小相同,板料边界条件设置为四条边线自由状态无约束,板料放置位置为下模模面;同时定义板料与模具零件的摩擦系数为0.12;在工具体定义中,选择导入的逆向模面为上下模模面,如图7所示。

图7 板片成形分析工具体

3.2 网格及分析控制参数设置

网格划分中,设置计算精度为FV级,设置拉伸网格类型为EPS-11,最大网格角度为22.5°,设置工具体拉深到底时间控制子步为0.5 mm、控制子步数为3、划分大小选择默认,启动求解器进行计算。计算完成后统计网格结构数量共计123万。网格在圆角位置细化良好,并且网格大小过渡均匀,说明网格划分合理,满足分析要求,如图8所示。

图8 板片分析网格

4 模拟结果分析及实物验证

4.1 模拟结果分析

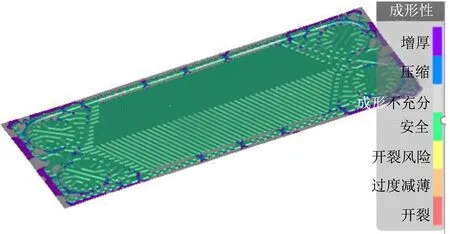

通过成形性分析云图发现,大部分成形区域属于安全区域,靠近板料边线的平板区域为局部潜在增厚区域,整个板片区域成形性能良好,无破裂区域,如图9所示。

图9 板片成形性分析云图

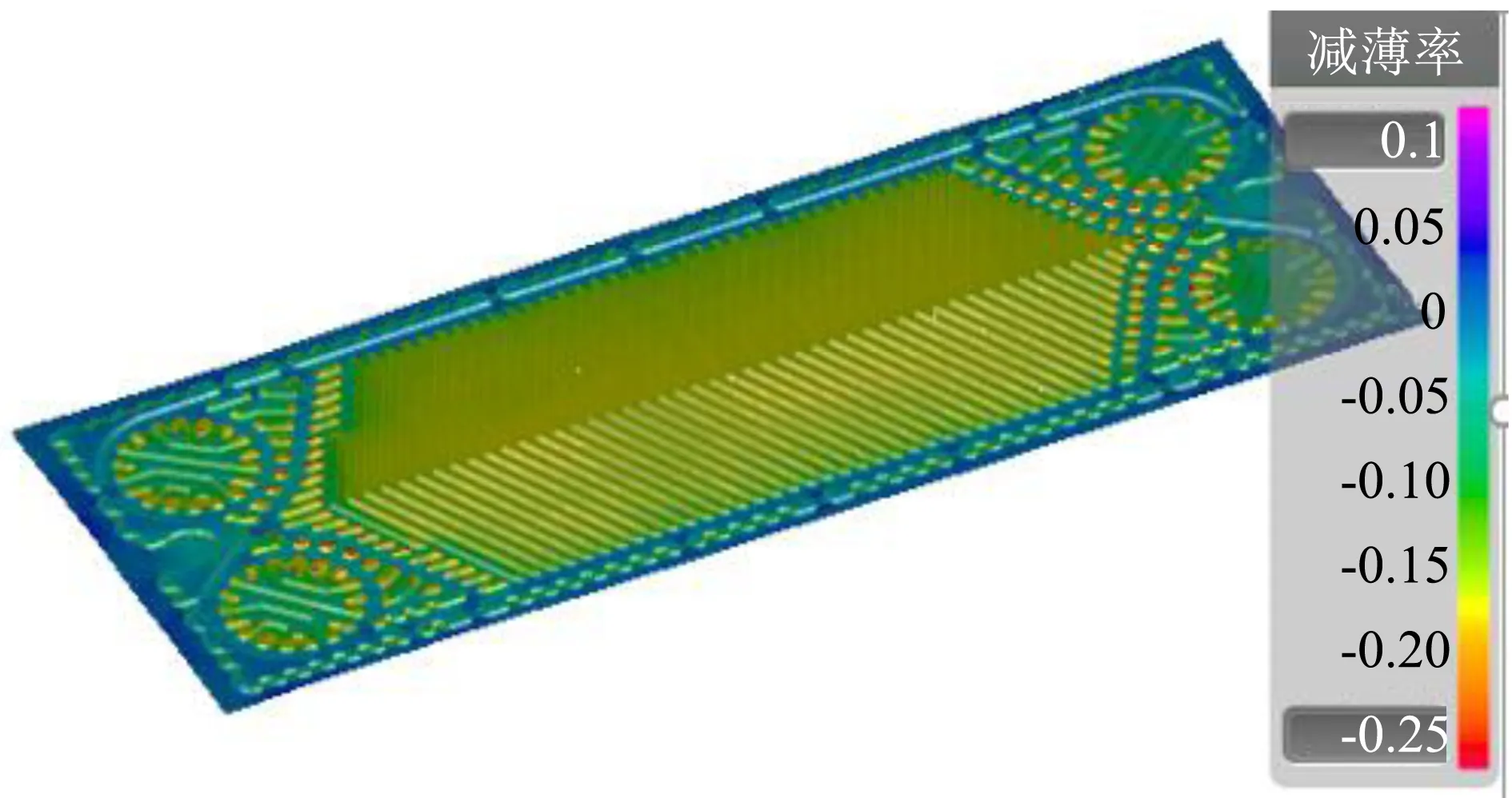

工程中判断板片是否有破裂缺陷,一般考虑板片的最大减薄率,减薄率超过23%则认为有破裂倾向。通过对减薄率分析云图发现,靠近板料边线的平板区域无减薄,成形区域普遍存在减薄,减薄率最大位置在圆角尖点处,符合成形规律,圆角尖点处的最大减薄率均小于23%,如图10所示。

图10 板片减薄率分析云图

4.2 实物验证

以实际成形钛板与数值模拟所得到的钛板减薄率差值的一致程度评价数值模拟结果的准确性。使用板片成形模进行冲压试模验证,模具结构如图11所示,两侧固定板7为凸模装配基准,导柱2和导套3为模具导向系统。工作时,模具与液压机连接,板料放置在凹模5上,上模在压力机滑块作用下缓慢下行闭合,板料被成形为板片。

图11 板片成形模结构

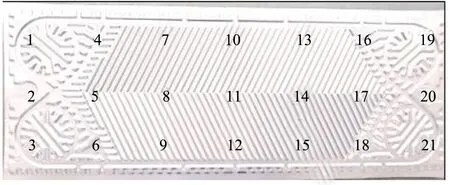

图12所示为成形钛板实物,使用DAKOTA PX-7超声波测厚仪从板片实物上选取21个位置,测量成形后的最小厚度;同时选取模拟分析后的钛板对应位置的最大减薄率。经数据处理转化后得到测点区域最大减薄率时的模拟结果与实物结果对比分析。其中数据转换公式为:板料最大减薄率=(成形后最小厚度-成形前厚度)/成形前厚度×100%;误差百分比=(实际结果-模拟结果)/实际结果×100%。

图12 板片测点位置

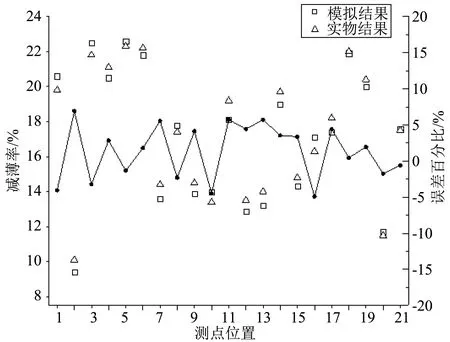

图13所示为各测点位置模拟结果和实物结果减薄率统计及各测点误差百分比统计分析,各测点区域最大减薄率模拟结果与实物结果分布基本一致,有限元计算值与试验测量值在各位置均较为接近,由图13可知,测点1、2、3、10、11、13、16七个位置误差在5%~7%,其余14个测点误差≤5%,其整体测点最大误差在7%以内,验证了数值模拟的准确性,为板式热交换器板片成形模拟分析提供参考。

图13 测点误差百分比统计

5 结束语

(1)通过钛板力学试验数据进行模拟分析钛材料初始定义,并以模拟杯突试验的方法进行了Auto⁃Form模拟分析材料测试,调整优化分析材料数据,得到可靠的钛板材料模拟分析数据。

(2)通过Geogmagic Studio逆向工程进行板式热交换器板片成形模上下模面采集点云数据,对采集的点云数据进行优化处理后将上下模面进行虚拟合模处理,得到用于成形数值模拟的精确逆向模面,使模拟结果更接近于实际冲压生产情况。

(3)通过数值模拟分析与成形模冲压试模的最大减薄率对比分析,验证了整体测量点最大误差在7%以内,验证了数值模拟的准确性,为板式热交换器板片成形模拟分析提供参考。