基于Dynaform的盒形件冲压工艺与模具设计

王 敏,王 亮,王银玲,尹显明,阎世梁

(1.西南科技大学 工程技术中心,四川 绵阳 621010;2.成都领益科技有限公司 模切工程部,四川 成都 611247)

0 引言

模具成形制件与传统工艺加工制件不同,模具成形制件具有生产周期短、效率高、节省原材料的特点,成形的制件还具有一致性和互换性好等优点[1]。模具作为工艺设备,成形的高精度制件应用越来越广泛,大到航天、汽车、电子等行业,小到金属接线盒等随处可见的生活用品。目前市场上的金属接线盒各种规格型号均有,但是大部分金属接线盒是通过钢板弯曲后再与其他两块钢板焊接成形,有的甚至是全部通过焊接成形。由于金属接线盒的暗盒大多是埋入墙内或地下,如果焊接性能不良,可能会出现渗水的情况,影响金属接线盒内部接线端子的使用寿命。此外,焊接工艺对制件外观也有一定的影响,而且生产过程中会污染环境。因此,金属接线盒改为钢板冲裁成形可省去机械加工等多道工序,提高工作率效,降低制造成本[2]。

盒形件为非轴对称制件的典型代表,其成形过程不同于简单弯曲和筒形件拉深[3]。现结合模具企业的生产实际,选取86型金属接线盒为研究对象,借助CAD/CAE技术完成接线盒冲模的设计。

1 成形工艺及排样设计

1.1 成形工艺

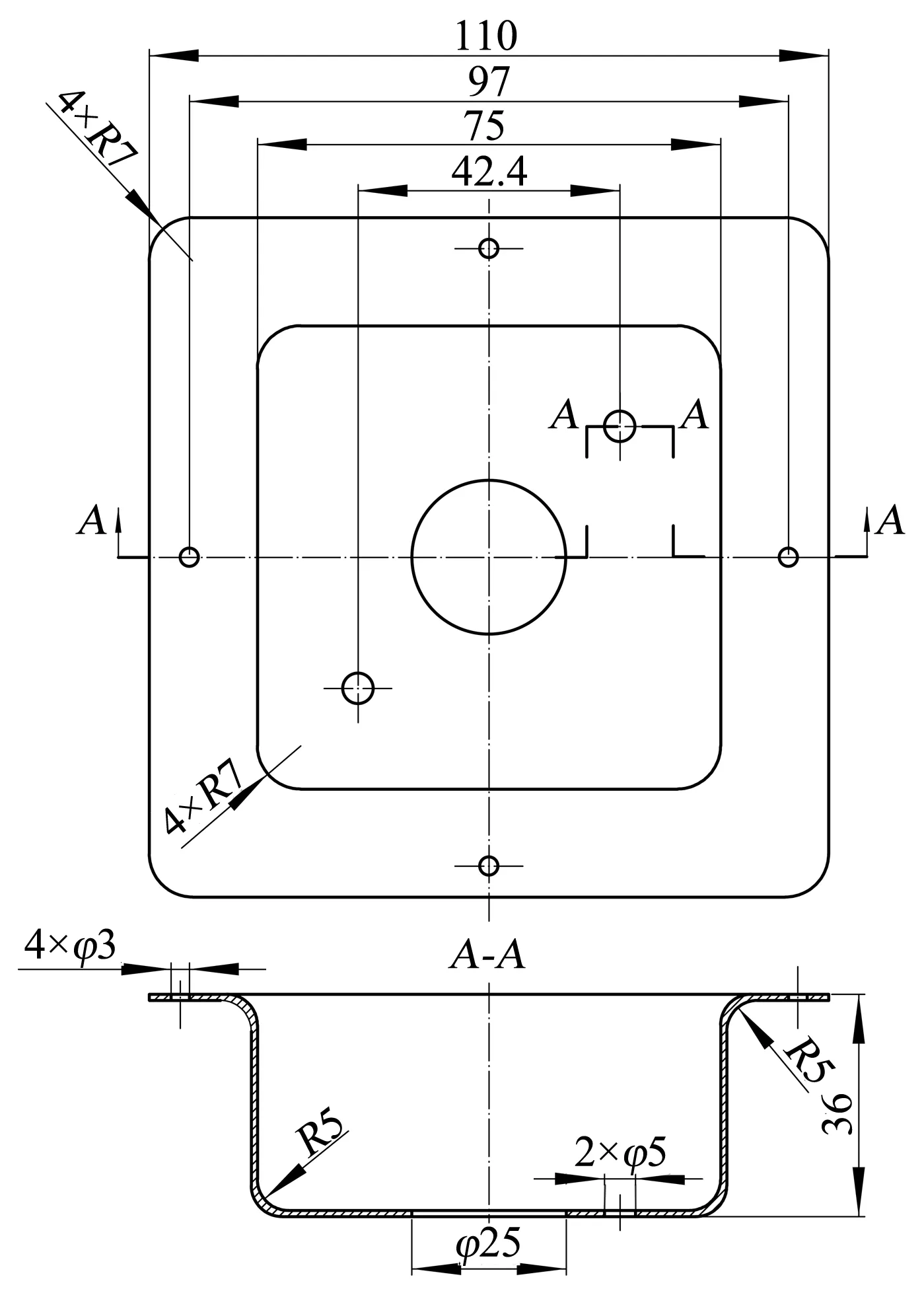

开口对称带凸缘的86型金属接线盒如图1所示,材料为SUS304不锈钢,壁厚为1.0 mm,大批量生产,未注公差等级为IT12,符合一般精度等级要求。结合制件外观形状和生产要求,确定成形该制件需要落料、拉深、冲孔、切边4道工序,工艺方案有:①落料、拉深、冲孔、切边;②落料拉深、冲孔、切边;③落料拉深、冲孔切边;④落料拉深冲孔、切边;⑤落料拉深冲孔切边;⑥落料拉深、冲孔、切边;⑦落料拉深冲孔、切边;⑧落料拉深冲孔切边。

图1 接线盒

方案①采用4副单工序模成形制件,模具制造简单,容易维修,制造成本较低,但成形的制件精度差、效率低,不适合大批量生产。方案②由3副模具成形制件,较方案①效率要高,但模具设计任务量较大。方案⑥、⑦、⑧为级进模,生产效率高,但模具制造复杂,维修不便,成形的制件精度较低。方案④、⑤由多工序复合模成形制件,生产效率高,成形的制件精度高,但模具制造复杂,维修难度较大。方案③是2道工序复合,适合大批量生产,模具制造与维修相对简单,虽然成形制件精度没有方案④、⑤高,但能满足设计的精度要求。采用JA21-100开式双柱固定台压力机,结合成形制件数量和设备负荷,确定采用方案③成形该制件。

1.2 排样设计

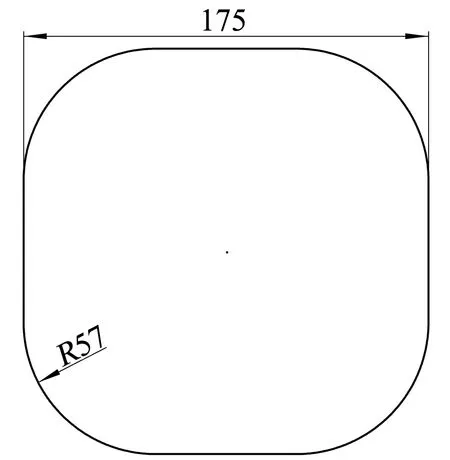

待成形制件拉深时存在金属流动,为了保证成形制件质量和模具的使用寿命,采用废料直排的排样方式[4]。通过计算,得到制件展开图修正后形状如图2所示,考虑展开图的复杂程度及模具零件的加工难度,对展开图进行简化,如图3所示。由于制件展开图为带圆弧状,选用弹压卸料板卸料,确定相应搭边值为a=1.5 mm,a1=2 mm(a是展开图之间的距离,a1是展开图与条料侧边的距离)[5],最终确定排样设计如图4所示。以市场上常用6 000 mm×3 000 mm的304不锈钢板料计算,使用该方案能成形561个制件,材料利用率为77.3%。

图2 展开图修正后形状

图3 简化后的展开图

图4 排样设计

2 拉深成形工艺分析

2.1 试验方法

容易导致制件成形失败的是拉深工序,对于拉深件,直壁与底部转角处的圆角半径(即底部圆角半径)一般取(3~5)t,凸缘与直壁转角处的圆角半径(即凸缘圆角半径)一般取(5~8)t,直边与直边的转角处圆角半径(即直壁圆角半径)一般≥3t。采用正交试验法,研究盒形件底部圆角半径r1、凸缘圆角半径r2和直壁圆角半径r3三个试验因素对成形制件在拉深过程中的厚度影响。试验因素及水平如表1所示。

表1 试验因素及水平

2.2 试验结果与分析

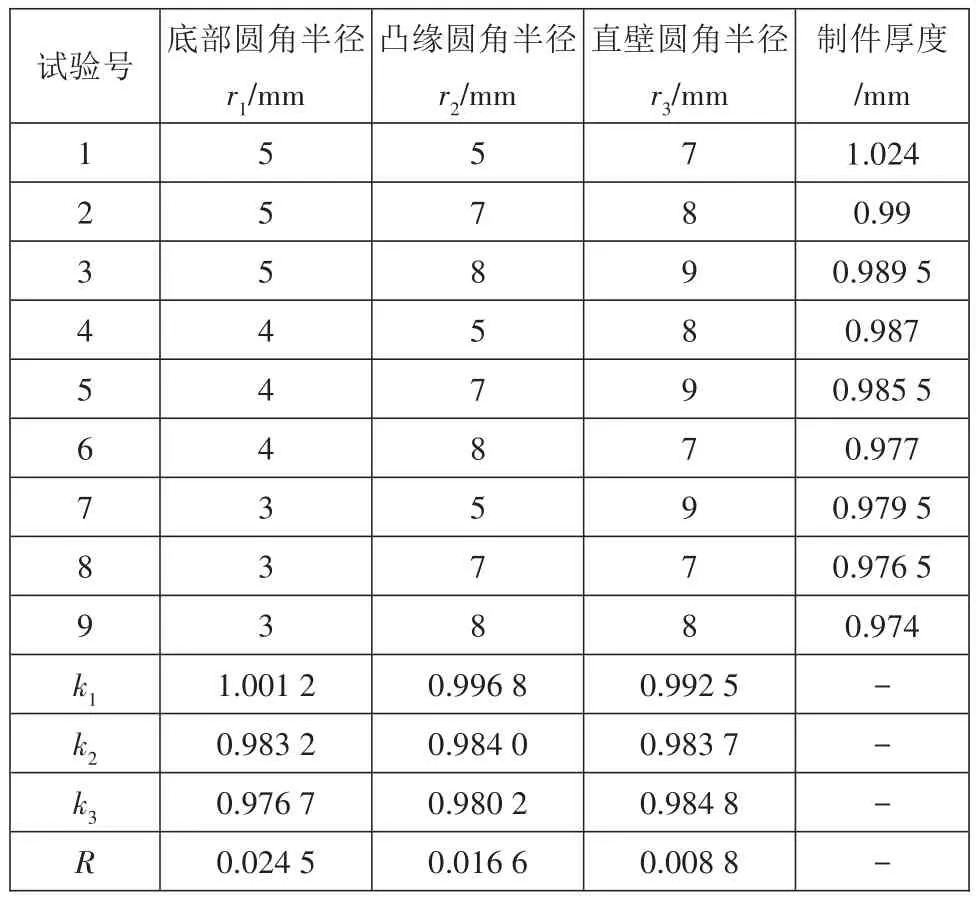

利用Dynaform软件对9组数据进行数值模拟,观察成形制件拉深后的厚度变化并进行分析,结果如表2所示,可以看出,试验因素对制件拉深后厚度影响的主次顺序为:底部圆角半径r1>凸缘圆角半径r2>直壁圆角半径r3。

表2 试验结果

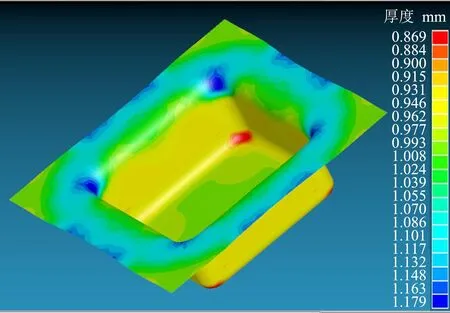

拉深后的制件厚度平均值相差不大,均未出现破裂情况,底部与直壁交汇处变薄最严重,凸缘部分变厚。当底部圆角半径r1最小,凸缘圆角半径r2和直壁圆角半径r3最大时,成形制件的厚度平均值最小;当底部圆角半径r1最大,凸缘圆角半径r2和直壁圆角半径r3最小时,成形制件的厚度平均值最大。由此可知,如果凸缘圆角半径r2与直壁圆角半径r3增大,底部圆角半径r1减小,制件成形极限影响不大,但是厚度在最薄处的减薄较严重。结合拉深件的不同圆角半径要求,确定成形该制件底部圆角半径r1和凸缘圆角半径r2均取5 mm,直壁圆角半径r3取7 mm,最终确定该制件的具体尺寸见图1,其成形极限和厚度变化分别如图5、图6所示。通过在起皱放大器中观察,发现在凸缘部分没有起皱现象,如图7所示。

图5 成形极限

图6 厚度变化

图7 起皱放大图

3 落料拉深复合模

3.1 模具结构设计

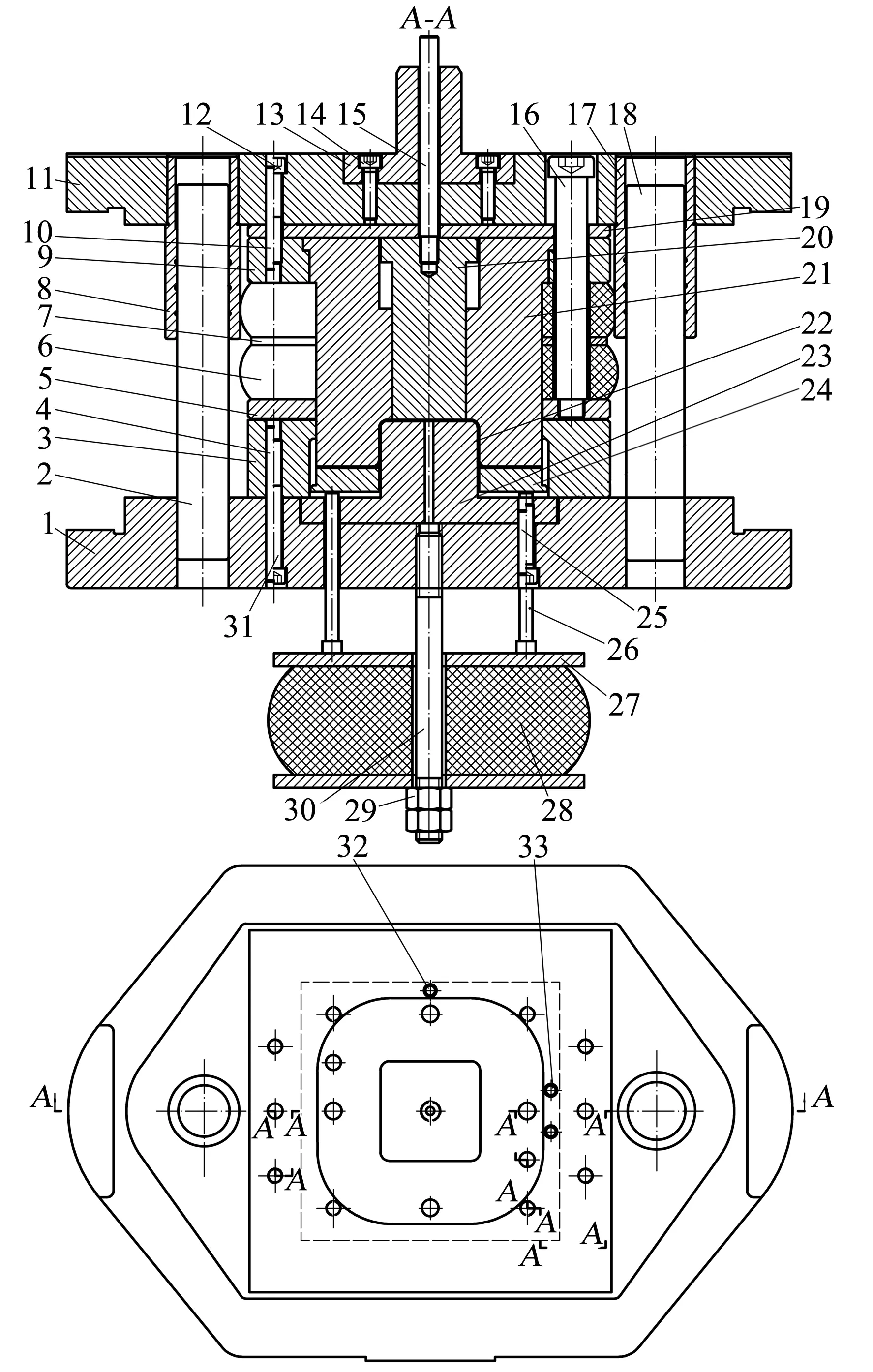

落料拉深复合模的设计包括主要工作零件如落料凹模、拉深凸模、凸凹模及压边装置的相关尺寸计算和结构设计,除了主要工作零件,还包括模架、卸料装置、推件装置、定位装置等的设计。落料拉深复合模如图8所示,模具整体采用正装结构,冲裁的制件较平整。模架选用中间导柱模架,结构简单,稳定性好。模具中推件块在上模,压边圈在下模,这样使落料拉深完成后,无论制件是卡在凸凹模内还是凹模内,都能被推出。拉深凸模的排气孔在凸模正中心,正对下模座的螺纹孔,避免在凹模或下模座上开排气孔,减少了工作量。

图8 落料拉深复合模

3.2 工作原理

落料拉深复合模工作过程:合模时上模向下移动,凸凹模21先接触板料进行落料,同时卸料板5向上压缩橡胶,落料后压边圈24对板料起压边的作用,凸凹模21继续向下运动,拉深凸模23拉深板料,带动推件块20向上移动,压边圈24向下移动,带动顶杆26与托板27压缩弹顶器橡胶28。压边力逐渐增大,当达到设计要求的拉深尺寸时,上模向上移动,卸料板5在卸料橡胶的作用下向下移动起卸料的作用,同时打杆15在压力机滑块作用下向下推动推件块推出制件,压边圈24在弹顶器的作用下向上移动,若制件卡在拉深凸模上,压边圈24起推件的作用,当开模达到能取出制件的高度时完成一次落料拉深。

4 切边冲孔复合模

4.1 模具结构设计

切边冲孔复合模的设计包括主要工作零件如切边凹模、冲孔凸模及凸凹模的设计。切边冲孔复合模如图9所示,模具整体采用倒装结构,凸凹模在下模,凹模和凸模在上模,冲孔的废料通过压力机工作台废料孔排出,减少了工作量。模架选用中间导柱模架,结构简单且较稳定。模具中除切边凹模、凸凹模、冲孔凸模外,垫板、固定板等均采用标准件,缩短了生产周期,降低了制造成本,且损坏时能快速替换。模具卸料采用废料切刀,废料由废料滑槽排出,比卸料板方便。模具采用凸凹模上的凸台定位制件内形,辅以推件块定位制件外形,使冲裁的制件精度较高。

图9 切边冲孔复合模

4.2 工作原理

切边冲孔复合模工作过程:合模时上模向下移动,开模时推件块12比切边凹模6高出1 mm,所以推件块12先接触凸凹模25。凸凹模25上面是制件内形尺寸,推件块12上面是制件外形尺寸,两者对制件起到定位的作用,上模继续向下移动,当成形制件完全进入推件块12后,切边凹模6进行切边,冲孔凸模13、14、15对待成形制件进行冲孔,与此同时,由于存在废料切刀5,在切边的同时,废料切刀将之前存留的废料切开达到卸料的作用,完成后上模向上移动,推件块同时向下移动起到推件的作用,当开模达到能取出制件的高度时,完成制件的成形。

5 结束语

设计的模具能冲裁对称式开口带凸缘的盒形件,通过对成形制件的相关分析,确定使用落料拉深和冲孔切边2副复合模生产。利用Dynaform软件进行模拟分析成形方案的可行性,确定所设计的2副模具能达到冲裁成功的目的,提高了生产效率,减少了人工及材料成本,为后续同类制件的成形提供参考。