大缸径船用柴油机曲轴复合圆角结构分析与优化

邰强娟,徐志远,柳海涛 ,李继光,王厚权,张琳琳

1.潍柴动力股份有限公司,山东 潍坊 261061; 2.潍柴重机股份有限公司,山东 潍坊 261108

0 引言

近年来,市场对船用发动机提出了高功率、高可靠性、高经济性的要求。曲轴作为发动机的重要零部件,在发动机运行过程中发挥重要作用,设计过程中需重点关注其可靠性。如果曲轴设计不合理,不仅本身强度不能满足要求,对其进行优化时,其重要接触件机体也可能需要重新设计,大大增加设计成本。因此设计时应对曲轴的可靠性进行计算分析,使其满足可靠性要求。

曲轴在不断的周期性变化的缸内压力、旋转和往复惯性力以及扭矩和弯矩的共同作用下工作,使曲轴既弯曲又扭转,产生疲劳应力,80%左右的曲轴破坏由弯曲疲劳产生[1],导致曲轴各个圆角处易产生应力集中,多数曲轴的破坏产生在主轴圆角和曲柄销圆角区域[2]。

为提升大缸径船用柴油机曲轴圆角疲劳安全系数,本文中使用AVL-PU软件建立柴油机的工作过程模型,搭建机体、缸套、缸盖、曲轴、连杆等零部件的总成模型,对曲轴进行动力学计算分析,得到圆角最低疲劳安全系数[3-5],对不满足限值要求的曲轴圆角,进行优化分析,设计复合圆角方案,使其满足可靠性要求。

1 仿真模型建立

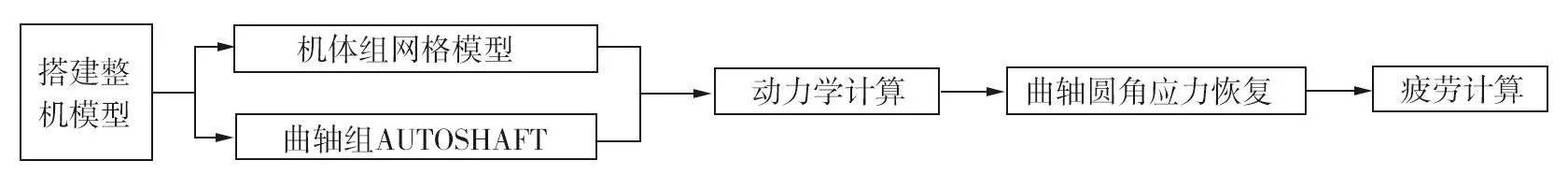

以某直列、六缸、增压中冷、缸内直喷柴油机为研究对象,柴油机的主要参数如表1所示。基于实际物理模型参数在AVL-PU软件中建立仿真模型。为了最大程度还原柴油机在实际工作过程中的状态,保证机体组件和曲轴总成以具体的网格模型导入整机建模中,进行动力学计算,再通过圆角部分的应力恢复,进行最终的疲劳计算[6-7],具体工作流程如图1所示。

表1 柴油机的主要参数

图1 计算流程图

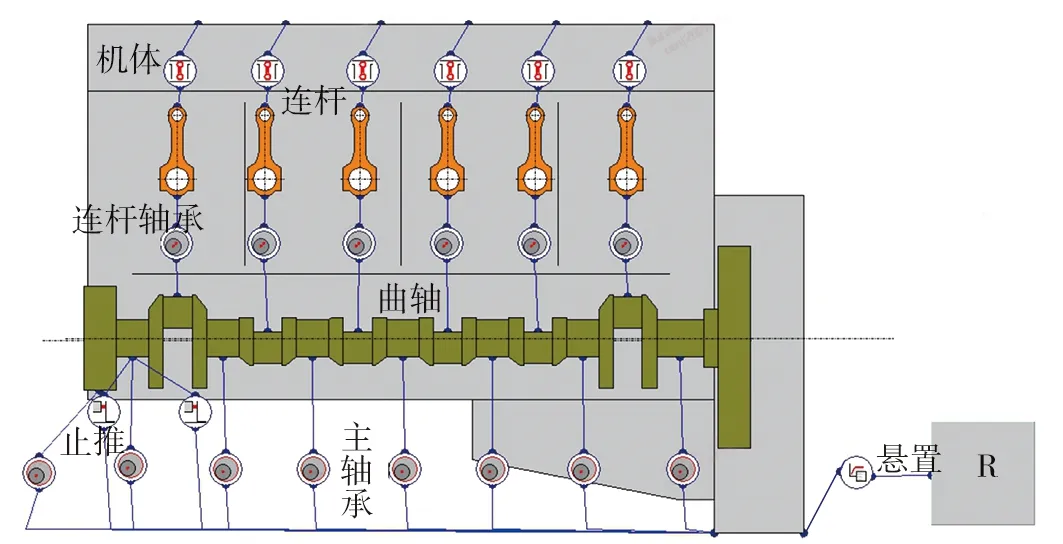

动力学模型主要由体单元、连接单元、载荷及参数设置等组成。在EXCITE软件中搭建的动力学模型如图2所示,图中各个体单元为以子结构模态综合方式形成的柔性体总成结构,各个连接单元通过各自界面进行设置。由图2可知,动力学模型中的体单元包括曲轴轴系、机体组和连杆组,连接单元包括连杆大头轴承、主轴承、活塞缸套导向单元以及止推轴承[8-9]。

图2 某六缸柴油机曲轴系仿真模型

建模过程中注意:1)机体必须由实体网格模态减缩得到,以更好地保证其刚度和质量;2)与曲轴接触区域如轴瓦、主轴承壁等区域的网格必须细化,以保证曲轴应力准确;3)曲轴圆角处网格细化要求加密不少于12层,以保证计算精度[10];4)本次建模设置的曲柄连杆机构和机体模型应为柔性体结构。

曲轴总成的三维模型图3所示。

图3 曲轴总成三维模型

2 圆角疲劳安全系数计算

2.1 输入载荷

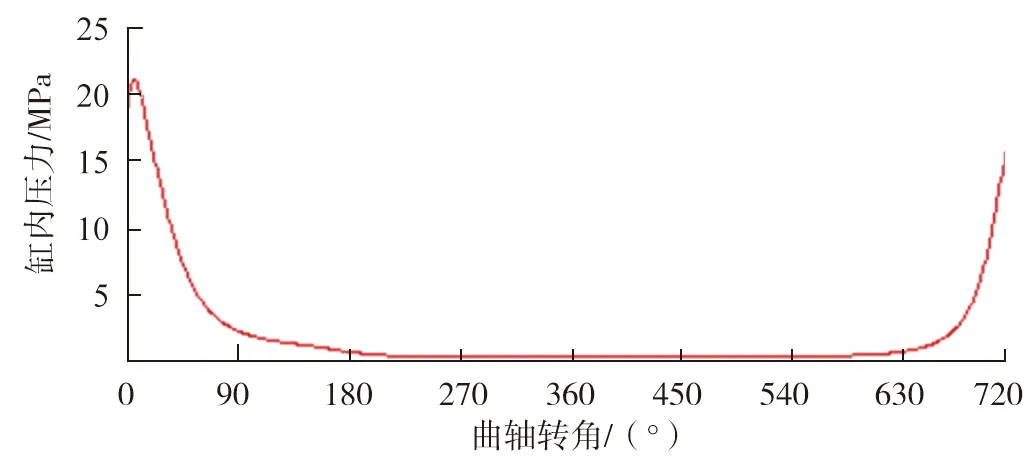

最高运行工况下通过发动机性能试验得到的缸内压力曲线如图4所示。将缸压曲线中的数据作为外部载荷输入导入模型中,由计算分析可以得到该机型曲轴圆角处疲劳安全系数。

图4 缸压曲线

2.2 材料参数

曲轴材料为42CrMo4,其力学性能如表2所示,表中材料力学性能参数存活率为97.5%。

表2 曲轴材料力学性能 MPa

疲劳强度计算时考虑到各种影响因素对疲劳强度的影响,主要考虑应力梯度、平均应力、修正海格图、统计影响,同时分散带(10%~90%)为1.35、径圆角强化系数为1.6、存活率为97.5%,疲劳安全系数参考限值为1.05。

2.3 计算结果

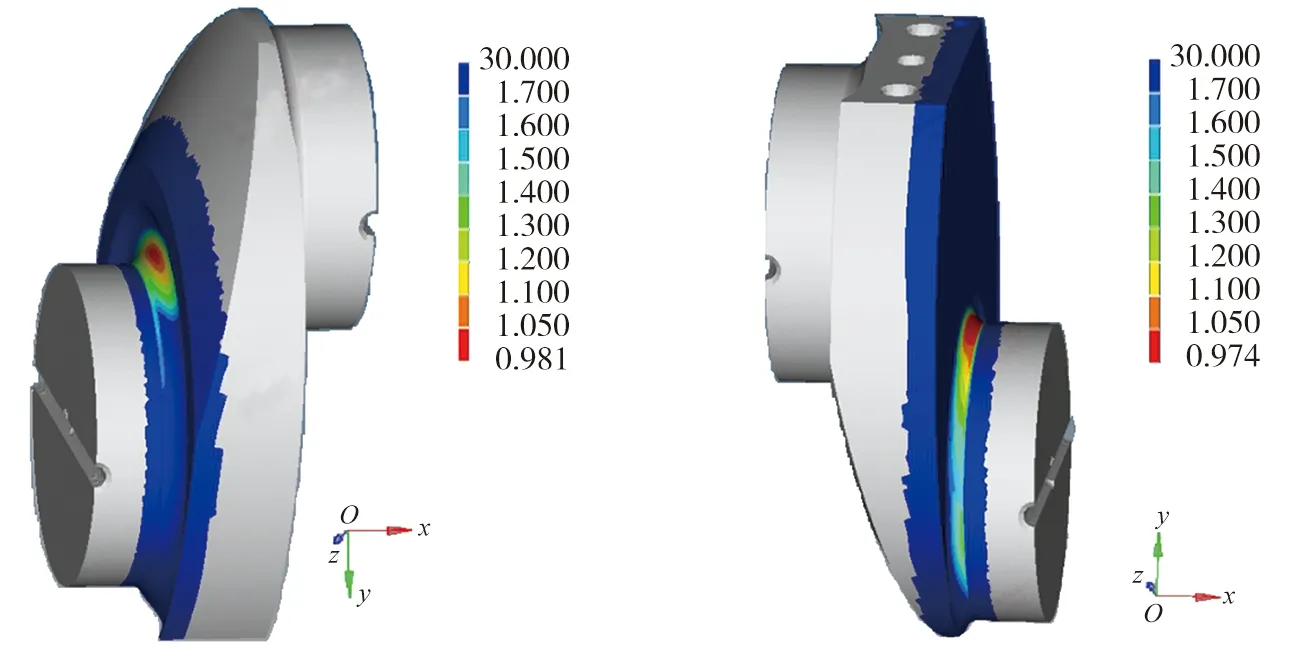

以疲劳安全系数最低的曲柄臂圆角为例,其主轴颈和曲柄销圆角疲劳云图如图5、6所示。

图5 主轴承圆角疲劳云图 图6 曲柄销圆角疲劳云图

由图5、6可知,曲柄臂主轴承圆角和曲柄销圆角最小疲劳安全系数分别为0.981和0.974,不满足最低疲劳安全系数限值为1.05的要求。

3 复合圆角优化与仿真计算

3.1 复合圆角方案

根据原复合圆角方案与圆角疲劳安全系数计算结果,结合生产成本、制造工艺等对曲轴主轴颈和连杆轴颈圆角进行优化改进,改进方案为:1)优化圆角结构,加大复合圆角主圆角角度,避免圆角处应力集中[11];2)降低爆压峰值,通过降低外部载荷来提高圆角疲劳安全系数;3)优选曲轴材料[12]。

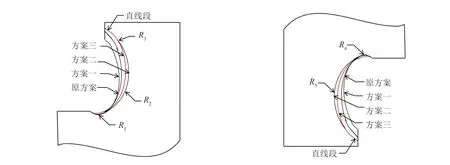

通过分析,结合制造工艺和低成本要求,考虑到降低爆压峰值后会失去一部分柴油机性能[13],确定采取复合圆角优化措施。复合圆角优化方案如图7、8所示。

图7 主轴颈复合圆角方案 图8 曲柄销轴颈复合圆角方案

由图7、8可知,原方案中主轴颈复合圆角由R1、R2、R3、直线段组成,原曲柄销复合圆角由R4、R5、直线段组成。设计3种优化方案,总体原则为:加大主圆角,保留卸荷槽圆角R1,同时保证圆角凹入深度不要太深,避免影响曲柄的刚度。优化前后主轴颈复合圆角和曲柄复合圆角方案如表3所示。

表3 优化前后主轴颈圆角和曲柄销圆角方案 mm

3.2 优化方案仿真结果

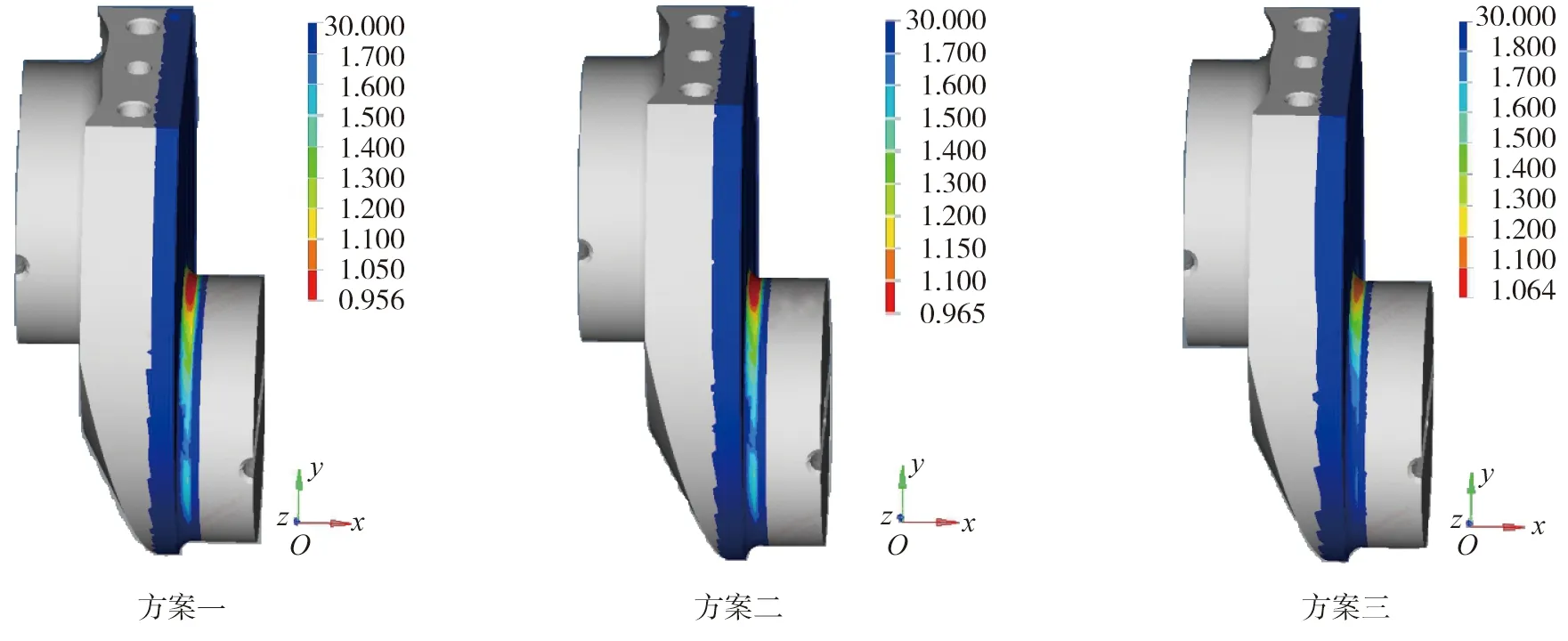

对不同的复合圆角优化方案进行对比仿真计算[14-15],圆角疲劳安全系数结果如图9、10所示。

图9 主轴颈复合圆角不同方案计算结果云图

图10 曲柄销复合圆角不同方案计算结果云图

由图9、10可知:方案一、二、三主轴颈圆角疲劳安全系数分别为1.016、1.026、1.075,曲柄销圆角最小疲劳安全系数分别为0.956、0.965、1.064,方案3最小疲劳安全系数计算结果可以满足大于1.05的限值要求,该优化方案可以为实际应用提供参考。

4 结论

应用AVL-PU软件建立某6缸大缸径柴油机工作过程仿真模型,结合整机的实际结构和运行工况,综合考虑曲轴圆角的成本、制造、装配等要求,对曲轴不同复合圆角的设计方案进行仿真计算,得出以下结论。

1)通过优化复合圆角结构,对优化后的主轴颈圆角和曲柄销圆角进行仿真对比计算,优化后提升了圆角疲劳安全系数。

2)针对复合圆角结构,在优化过程中,除优化主圆角,应尽可能保证其它圆角不变,降低应力集中,提升疲劳安全系数,避免降低曲柄臂质量对曲轴的影响,提高曲轴可靠性。

3)对大缸径发动机复合圆角处进行仿真优化处理,理论上提升了曲轴圆角疲劳安全系数,实际应用时还需要进行曲轴疲劳及发动机耐久试验验证。