柴油机喷油泵传动轴防护罩断裂故障分析及优化

尹晓青,吴明华,康卫超,王继勇,杨金锋

潍柴重机股份有限公司,山东 潍坊 261108

0 引言

汽车、国防、航天等工业的高速发展对发动机的安全性和可靠性提出了越来越高的要求。喷油泵传动轴制约发动机的正常工作,而喷油泵传动轴防护罩又保护喷油泵传动轴的正常运行,对喷油泵传动轴正常工作至关重要[1-2]。但是由于防护罩设计、使用环境恶劣或操作不规范等问题,市场上防护罩出现了诸如断裂等很多问题,防护罩损坏还可引起发动机异响、减震器漏油、发动机动力不足、发动机漏机油、发动机无法启动、喷油泵凸轮轴断裂、喷油泵内漏等其他问题[3]。因此,防护罩的设计改进和正确使用显得尤为重要。

某船用柴油机喷油泵传动轴防护罩发生断裂故障,故障图片如图1所示。

本文中运用Hypermesh、Abaqus以及Femfat等仿真软件,对该断裂传动轴防护罩进行模态、强度以及疲劳计算,找出断裂原因,提出优化方案并进行试验验证,以期解决防护罩断裂问题,使发动机正常工作,并为解决其他防护罩共振提供参考方案。

1 喷油泵传动轴防护罩断裂故障仿真分析

1.1 三维仿真模型

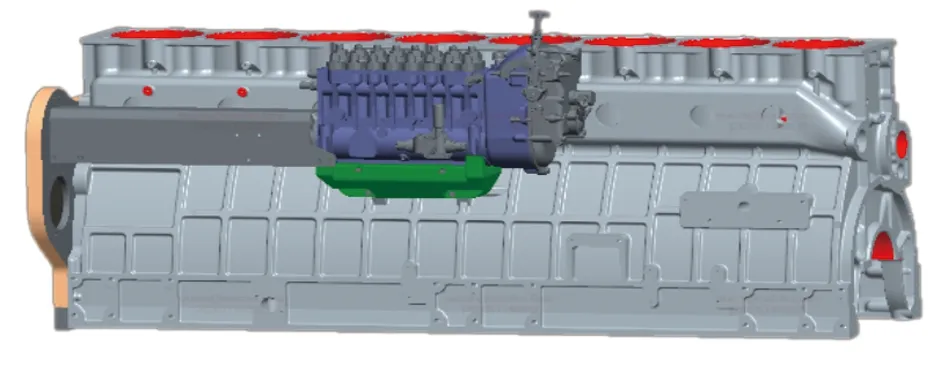

为更好地模拟仿真和对比试验结果,结合发动机本身零部件结构及模态可操作性,以某8缸柴油机喷油泵传动轴防护罩为研究对象,开展仿真计算。柴油机的基本参数如表1所示;仿真计算的三维模型如图2所示,模型包括机体、齿轮室罩壳、喷油泵总成、喷油泵支架、传动轴总成、防护罩以及连接螺栓等。

图2 喷油泵传动轴防护罩简化三维仿真模型

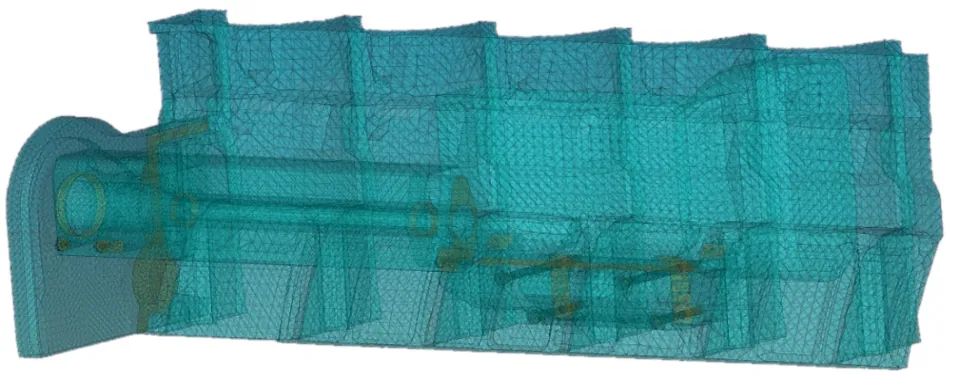

1.2 网格划分

运用Hypermesh软件进行网格划分。Hypermesh是一个高效的有限元前后处理软件,能够建立各种复杂模型的有限元模型和有限差分模型,可高效地划分网格,与多种计算机辅助设计和计算机辅助工程软件有良好的接口[4]。本文中采用C3D10M类型网格,该类型网格的计算结果准确性较高[5]。对传动轴防护罩部件进行网格细化,共生成277 399个网格,71 298个节点。传动轴防护罩简化网格模型如图3所示。

图3 喷油泵传动轴防护罩简化网格模型

1.3 材料属性

喷油泵传动轴防护罩和机体的主要参数见表2。防护罩模型简化后,密度按照当量密度进行计算[6]。

表2 传动轴防护罩和机体主要参数

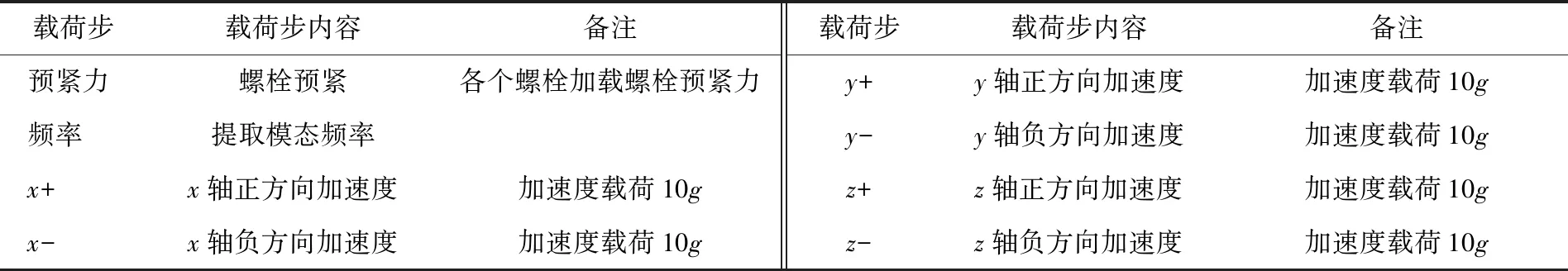

1.4 建立载荷步和接触

仿真共建立了螺栓力加载载荷步、模态提取载荷步、施加加速度载荷步等8个计算载荷步。在强度计算时,螺栓加载最大螺栓预紧力,采用极端工况下的加速度载荷10g(g为重力加速度),施加加速度时,x、y、z轴的方向以软件所示的坐标系为参考坐标系,具体载荷步施加如表3所示。

表3 计算载荷步

Hypermesh采用集合、组件或单个单元号支持定义*SURFACE卡[7],使用单个单元面定义主接触面和从属接触面,共建立了9个CONTACT_PAIR和5个TIE,如图4所示。

图4 建立接触示意图

1.5 建立计算边界和施加约束

计算模型的边界为机体部分约束,在机体部分表面的6个方向自由度上施加约束,螺栓的螺纹与螺纹孔处的接触面采用绑定设置,其余各接触面采用普通接触设置,接触载荷施加连接螺栓预紧力,螺栓预紧力如表4所示。

表4 螺栓预紧力

1.6 仿真结果分析

1.6.1 模态

模态是结构系统的固有振动特性[8]。线性系统的自由振动被解耦合为N个正交的单自由度振动系统,对应系统的N个模态。每一个模态都具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验获得[9]。

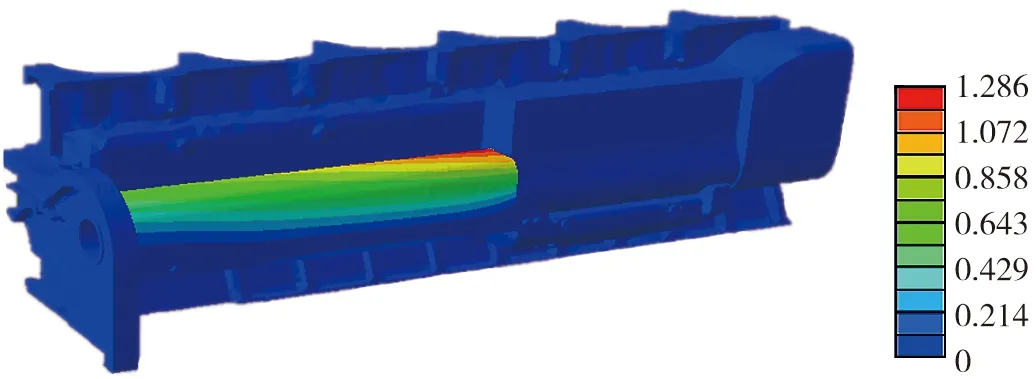

模态计算要求系统的最低频率大于激振频率的1.2倍[10]。激振频率f=2ni/(60τ),其中:n为发动机额定转速,i为发动机气缸数;τ为发动机冲程数。根据公式计算得出该机型主机激振频率为90 Hz,1.2倍的激振频率为108 Hz。传动轴防护罩的模态仿真计算结果如图5所示。根据图5计算可得,防护罩的一阶模态为52.65 Hz,远小于108 Hz,不满足要求,会导致防护罩共振,造成防护罩部分结构撕裂。

图5 传动轴防护罩系统的一阶模态振型图

1.6.2 强度

防护罩材料为Q235,屈服极限为235 MPa,抗拉极限为390 MPa。

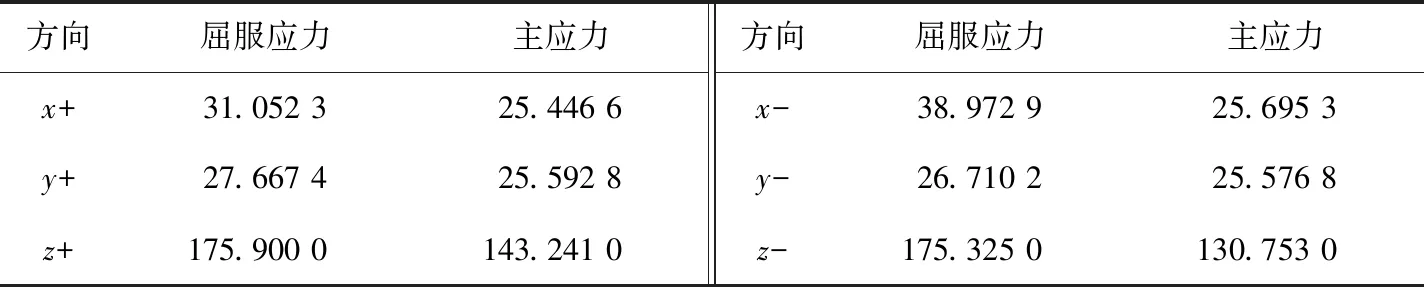

通过施加装配最大螺栓预紧力和6个方向的加速度冲击载荷,计算出传动轴防护罩在x+、x-、y+、y-、z+、z- 6个方向的最大静应力如表5所示。

表5 传动轴防护罩最大静应力 MPa

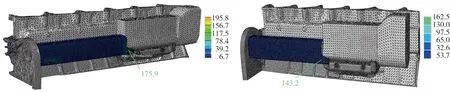

由表5可知,传动轴防护罩在6个方向上静应力均满足要求。传动轴防护罩在z+方向的最大屈服应力云图和最大主应力云图如图6、7所示(图中单位为MPa)。

图6 传动轴防护罩在z+方向的最大屈服应力云图 图7 传动轴防护罩在z+方向的最大主应力云图

由图6、7可知,防护罩在z+方向上的最大屈服应力和最大主应力都出现在防护罩的倒角处,该位置应力集中。

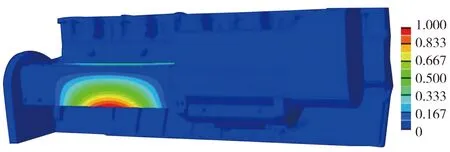

1.6.3 疲劳

螺栓孔周围不做评价,传动轴防护罩疲劳计算结果如图8所示。由图8可知:1)防护罩最小安全系数为1.341,高于许用限值1.1[11],故防护罩疲劳强度满足要求;2)最小安全系数出现在防护罩倒角处,与最大屈服应力、最大主应力出现在同一位置。

图8 传动轴防护罩疲劳强度计算结果云图

综上所述,引起传动轴防护罩断裂的主要原因为设计防护罩时螺栓孔位置布置不合理,发动机工作时,防护罩的模态与发动机运行产生的激励频率重合,产生共振,使得传动轴防护罩断裂。

2 优化方案

为解决传动轴防护罩共振问题,在原机的基础上制定两个优化方案,并对两方案进行模态、强度和疲劳分析,选出优选方案。

2.1 方案一

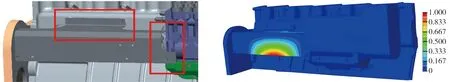

在原机模型的基础上做如下改动:1)在防护罩原来固定的基础上,在齿轮室上增加2个M8固定螺栓;2)原来断裂位置处的倒角改成倒圆角。方案一与原机结构对比如图9所示。

a)原机 b)方案一图9 方案一与原机结构对比

方案一防护罩的一阶模态振型如图10所示。根据图10计算得到方案一防护罩的最低频率为91.257 Hz,小于108 Hz,可能会产生共振。防护罩最大屈服应力和最大主应力均出现在z+方向上,其中最大屈服应力为75.2 MPa,小于屈服极限235 MPa;最大主应力为85.1 MPa,小于抗拉极限390 MPa,均满足要求。防护罩最小安全系数为2.2,高于1.1,故防护罩疲劳强度满足要求。

图10 方案一防护罩一阶模态振型图

2.2 方案二

在原机模型的基础上改动如下:1)在机体上增加2个M8固定螺栓;2)原来断裂位置处的倒角改成倒圆角。方案二示意图如图11所示。方案二防护罩一阶模态振型如图12所示。

图11 方案二结构示意图 图12 方案二防护罩一阶模态振型图

根据图12计算得到,改进后模型的最低频率为119.01 Hz,大于108 Hz,不会产生共振。防护罩最大屈服应力和最大主应力均出现在x+方向上,其中最大屈服应力为74.7 MPa,小于屈服极限235 MPa;最大主应力为76.0 MPa,小于抗拉极限390 MPa,均满足要求。防护罩最小安全系数为2.9,高于1.1,故防护罩疲劳强度也满足要求。

由于方案一中的模态小于激振频率的1.2倍,可能会产生共振,因此采用方案二,并进行试验验证。

3 试验验证

为验证方案二的可行性,对运行中的柴油机进行试验测试,为使测试更加精确,结合传动轴防护罩实际结构,测试布点布置如图13所示。

图13 测试点位置 图14 振动速度云图

在高速高负荷工况下,传动轴位置存在不规律低频敲击振动信号,幅值较大。对数据进行处理,剔除敲击信号后,进行数据分析。根据测试结果,读取不同转速下的振动速度云图,如图14所示。

由图14可知,不同转速下的振动速度均小于80 mm/s,没有产生共振,方案二可行。

4 结语

利用Hypermesh、Abaqus、Femfat等有限元仿真软件,对市场反馈的有断裂故障的某柴油机传动轴防护罩及相关零部件进行仿真计算,计算结果显示一阶模态小于1.2倍的激振频率,会产生共振。提出了两种优化方案,经过仿真分析和试验验证,第二种优化方案符合要求,避开激励频率,降低变形,达到提升零部件可靠性的目的。