收割机用柴油机输出端异响分析与设计优化

史文献,张军,张悦,李岩

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061;3.潍柴动力扬州柴油机有限责任公司, 江苏 扬州 225009

0 引言

柴油机正常工作时转速均匀稳定,声音轻微柔和,伴有规律性的机械振动和噪声辐射[1-2]。当柴油机转速及负荷发生变化时,声音表现为连续平顺性的强弱变化,如果出现明显的碰撞声、摩擦声或者气流噪声,即可视为异响[3-4]。

收割机用柴油机输出端通过飞轮、离合器与收割装置相连,飞轮与离合器之间采用齿圈连接,如果匹配不合理,极易发生齿间撞击异响[5-6]。

某轻型柴油机与收割机离合器匹配时,离合器处于分离状态出现尖锐异响噪声,离合器结合以后异响消失。本文中采用试验与仿真相结合方法,从噪声源、传递路径以及结构响应3个方面[7-9]着手,系统分析异响原因,提出改进方案并进行验证,最终消除了异响。

1 故障描述

某收割机用4缸直列轻型柴油机输出端飞轮齿圈(内齿圈)和配套离合器系统由主动盘(外齿圈)、从动盘、压盘、固定盘、输出轴以及操纵机构等组成,离合器总成通过螺栓固定在柴油机飞轮壳上。飞轮齿圈及离合器齿圈如图1所示。

当该收割机离合器分离、发动机怠速时,明显感受到在离合器附近出现尖锐异响声,类似铃声,发动机升速过程中也同样出现该声音;离合器结合后,该异响基本感受不到。

2 输出端异响分析

2.1 离合器工作原理

离合器分离状态下,压盘、主动盘、从动盘与固定盘之间留有一定轴向间隙,此时主动盘(外齿圈)在发动机飞轮齿圈(内齿圈)带动下空转,离合器不输出扭矩。

离合器接合状态下,压盘推动主动盘与从动盘压在固定盘上,主动盘通过摩擦片将扭矩传递给从动盘,从动盘通过花键将扭矩传递到离合器输出轴。

2.2 频谱分析

为了排查异响根源,在发动机台架上进行声振对比测试,在飞轮壳与离合器接合处周围布置加速度传感器,飞轮壳附近布置近场麦克风,传感器布置如图2所示。

图2 传感器布置示意图

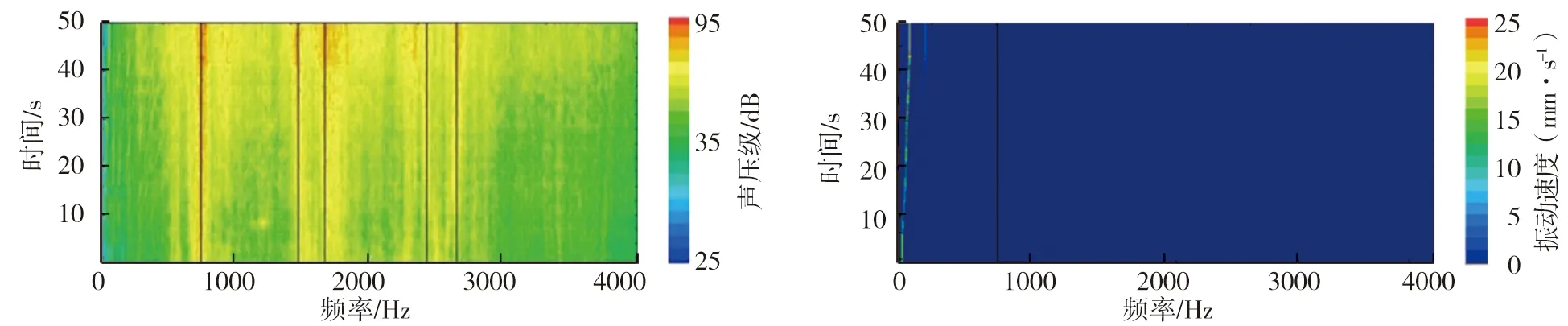

图3为发动机怠速工况(转速为750 r/min)离合器壳振动频谱图及近场噪声频谱图。由图3可知,怠速工况存在3条明显的异响频带,分别位于800、1800、2700 Hz附近,特别是800 Hz附近异响能量比较明显,而飞轮壳振动频谱图中主要能量为发动机2阶主激励,激励频率为25 Hz,振动频谱图未发现明显的噪声异响频带,排除飞轮壳本体结构辐射噪声。

a) 近场噪声 b) 离合器壳振动图3 怠速工况声振频谱图

图4为发动机升速工况下声振频谱图。由图4可知,发动机升速过程中异响频带一直存在,并且不具有阶次性,初步断定本次异响与某零部件自身结构特性有关,由外部激励引起结构共振从而产生表面辐射噪声。

a) 近场噪声 b) 离合器壳振动图4 升速工况声振频谱图

根据上述分析可知,需对动力传动系统运动件进行异响排查,对发动机飞轮结构进行重点分析。

2.3 模态仿真分析

根据频谱分析结果对发动机飞轮进行自由模态仿真分析,飞轮简化三维模型见图5。飞轮前2阶模态频率为860、2000 Hz,前2阶振型如图6所示。

a) 860 Hz b) 2000 Hz图5 飞轮三维仿真模型图 图6 飞轮前2阶阵型

由图6可知,飞轮前2阶振型均为开合振型,飞轮外圆开口处沿径向摆动(其中:860 Hz振型为2阶次,2000 Hz振型为3阶次),模态仿真与异响频带相似。

2.4 模态测试分析

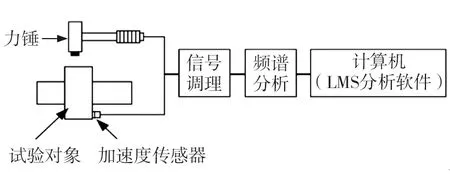

在台架上进行发动机飞轮、飞轮及齿圈总成的实际状态约束模态测试[10-11]。测试系统由激振部分、拾振部分、数据采集及谱分析(包括曲线拟合及模态参数识别)4部分组成,如图7所示。模态测试中,柴油机前端指向为+x向,竖直向上为+z向,由右手定则确定+y向,采用移动传感器法。模态测试数据采集过程的分析频率为1024 Hz,采样数据由多次触发采样(每点5次)数据组合而成,然后进行平均处理,测试结果见表1。

图7 模态测试系统

由表1可知,发动机飞轮及齿圈总成前3阶模态频率与异响频带基本吻合,可以断定异响为飞轮及齿圈总成引起的。

2.5 频率响应测试

为验证异响为飞轮及齿圈总成引起,进一步对飞轮齿圈进行频响试验,模拟离合器外齿圈敲击飞轮内齿圈。测试方法为:在飞轮内齿圈附近布置近场麦克风,噪声分析频率为20 480 Hz,频率分辨率为1 Hz;采用模态力锤敲击飞轮内齿圈,间隔时间为2 s,敲击点分布在飞轮齿圈上、下、左、右以及质心5个测点,同时采集近场噪声信号,近场噪声频谱如图8所示。

图8 飞轮及齿圈总成近场噪声频谱图

由图8可知,频谱图中出现非常明显的噪声频带,频率分别为:755、1680、2700 Hz,与异响频带非常吻合,可以断定本次异响根源为:离合器外齿圈撞击飞轮内齿圈引起飞轮共振产生的辐射噪声。

3 改进措施及验证

为了降低甚至消除异响,分别从激励源、传递路径以及响应3方面进行分析[10-13]。

3.1 柴油机燃烧激励优化

柴油机燃烧均匀性直接影响离合器外齿圈与飞轮内齿圈之间撞击能量,最终体现到柴油机输出端噪声,因此需要评估柴油机转速波动率。

利用INCA软件记录一段时间内(本次采样时间为45 s)柴油机怠速转速波动情况,如图9所示。由图9可知,柴油机怠速转速稳定在800 r/min左右。经过计算,转速波动率为0.8%,处于低转速波动水平,说明发动机本体燃烧良好。

图9 怠速转速波动

3.2 飞轮刚度优化

根据原飞轮前2阶模态振型仿真结果,对飞轮外侧进行结构增强,即通过增加飞轮外侧厚度,提高飞轮整体刚度,同时转动惯量由0.8 kg·m2增大到1.0 kg·m2,改进后的飞轮结构如图10所示。改进后的飞轮由于刚度大,模态频率更高,不易被激励,结构响应更低,高频率噪声更容易衰减与阻隔。另一方面由于轴系转动惯量增大,柴油机运转稳定性提高,轴系传递给输出端的激励能量进一步降低。

图10 改进后飞轮结构

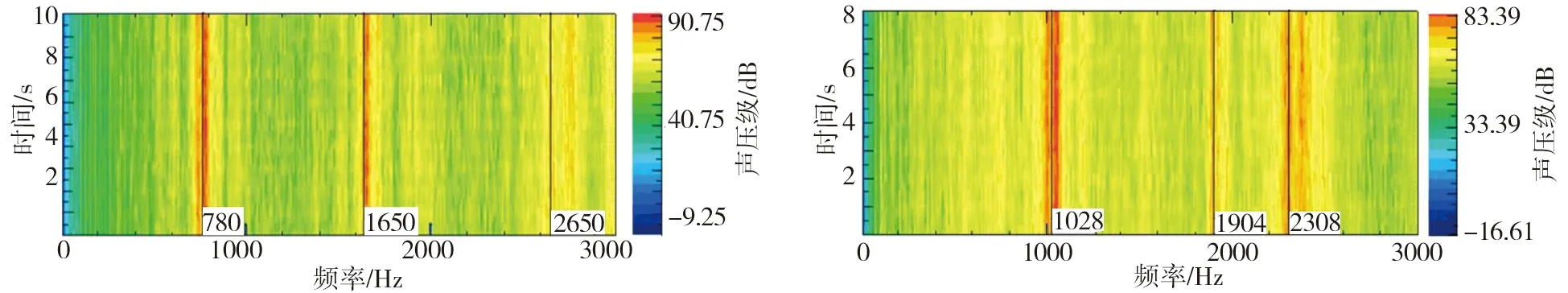

改进前、后两种转动惯量飞轮频谱对比结果如图11所示。由图11可知,飞轮异响频带发生了上移,异响频带由780 Hz及1650 Hz上升到1000 Hz及2300 Hz,噪声幅值大幅度下降,发动机怠速、飞轮分离状态近场噪声声压级由93.2 dB下降到90.1 dB,主要异响频带能量大幅降低,降噪效果非常明显。

a)转动惯量为0.8 kg·m2 b)转动惯量为1.0 kg·m2图11 两种转动惯量飞轮频谱图

3.3 传递路径优化

飞轮壳结构如图12所示。该款柴油机油底壳与飞轮壳之间间隙较小,飞轮壳下部留有为便于生产安装油底壳的缺口,待油底壳安装完毕再用厚度为1.5 mm的镀锌板进行密封。由于飞轮壳开口形状比较复杂且密封板较薄,极易产生声音泄漏。

鉴于以上分析,在采用大惯量飞轮措施基础上制定了2种方案:方案一,密封用镀锌挡板厚度由1.5 mm调整为3 mm;方案二,在方案一加厚镀锌板表面贴密封吸音棉,如图13所示。

a)三维图 b) 密封结构 a) 改进挡板 b)改进后飞轮壳结构图12 飞轮壳结构 图13 挡板改进结构

为了验证以上2种方案降噪效果,对改进后的结构进行近场噪声测试,测试位置布置在飞轮壳异响附近,测试状态为发动机怠速运行且飞轮分离,测试结果如图14所示。

a)方案一 b) 方案二图14 挡板改进结构频谱图

由图14可知:1)方案一近场噪声声压级下降到87.8 dB,相对于仅改进飞轮方案噪声幅值降低了2.3 dB,异响频带没有发生变化,异响能量幅值下降明显;2)方案二近场噪声继续降低,噪声声压级幅值下降到86.6 dB,相对于方案一噪声幅值降低了1.2 dB,异响频带也没有发生变化,异响能量进一步降低。

综合上述试验结果,最终确定方案二为最佳方案,即采用改进飞轮、改进挡板加密封吸音棉。最终方案相对于原结构,飞轮近场噪声总体能量声压级由93.2 dB下降到86.6 dB,优化幅度达6.6 dB,改善效果明显,同时主观感受也良好,感觉不到敲击异响。

4 结语

柴油机异响表现形式多种多样,只有通过详细系统地分析才能找到真正原因。本次异响根源在于飞轮与离合器齿间相互撞击引起飞轮结构共振从而产生较大的辐射噪声。针对本次异响特征,主要通过提高飞轮刚度改变飞轮结构特性、阻隔噪声传递途径来降低噪声传播能量,最终达到消除异响目的。