钙基润滑脂替代锂基润滑脂可行性研究

摘 要:锂基润滑脂诞生于1946年[1],早已发展成为一种普遍用于工业各领域的重要润滑脂。但由于近两年新能源汽车热销,自去年开始电池级碳酸锂、氢氧化锂价格持续上涨,锂基润滑脂成本日渐升高。寻找一种性价比高的润滑脂替代锂基润滑脂成为当下行业内的急切需要。通过对钙基润滑脂和锂基润滑脂基础质量指标、高低温流变性能考察,研究钙基润滑脂替代锂基润滑脂可行性。

关键词:润滑脂;流变;流动压力;屈服应力

在我国,钙基润滑脂的生产已基本定型,工艺条件比较成熟,生产经验也比较丰富[2]。以往,由于钙基润滑脂滴点相对较低,在使用中一直不能与锂基润滑脂相提并论。

本文通过流变仪、流动压力测定仪等测试设备,通过对钙基润滑脂、锂基润滑脂进行基础质量指标、流变学性能考察,研究钙基润滑脂替代锂基润滑脂的可行性。

1 试验仪器和试样

1.1 试验仪器

(1)MCR-302旋转流变仪:Anton Paar,转矩分辨率0.1nNm,最大速度314rad/s,頻率范围10-7-628rad/s,选用圆锥平行板,锥角0°,锥半径25mm,试样厚度1mm。

(2)润滑脂流动压力测定器(FFK):瑞士,28-810-0187,温度30- -60℃,压力0-300KPa。

1.2 试样

试样均采用等比例石蜡基、环烷基混合基础油分别皂化单金属钙、锂稠化剂,制备成钙基润滑脂、锂基润滑脂,工作锥入度牌号分别为NGLI 00、1、2、3号,基础质量指标见表1。

从表1可以看出,钙基润滑脂与锂基润滑脂对应牌号的1号、2号、3号试样除滴点外,其它基础质量指标相近,且钙基润滑脂比锂基润滑脂表现出更好的抗水性。

2 方法与结果讨论

2.1 钙基润滑脂、锂基润滑脂流变学特性研究

利用MCR-302流变仪,分别按温度扫描法、触变环法、振动应力扫描法、静态应力扫描法对锂基润滑脂、钙基润滑脂NLGI 1、2、3号进行流变学特性研究。

2.1.1 温度扫描法研究钙基润滑脂、锂基润滑脂随温度变化趋势

选用温度控制方式,在-20℃-190℃,温升7℃/min,1%剪切应变,剪切频率1Hz做振荡实验,绘制模量与温度曲线,钙基润滑脂与锂基润滑脂1号、2号、3号储能模量随温度变化见表2。

经研究,试样的储能模量均随着温度的升高呈现逐渐降低的趋势。从表2可以看出,钙基润滑脂1号、3号在-20℃、-10℃储能模量都比锂基润滑脂1号、3号小,说明钙基润滑脂在低温下具有更好的流动性,这点在2.2流动压力试验中也得到证实;通过对比储能模量、损耗模量交点的温度,钙基润滑脂1号、2号、3号交点温度都高于锂基润滑脂1号、2号、3号,说明在交点前,钙基润滑脂1号、2号、3号具有更好的骨架保持能力;通过对流失温度点的对比,钙基润滑脂1号、2号、3号均在温度达到140℃以后才发生流失,而且130℃时的储能模量钙基润滑脂1号、2号、3号与锂基润滑脂相当,2号、3号钙基润滑脂更优秀;通过与00#锂基润滑脂25℃储能模量588Pa对应的模量温度对比,钙基润滑脂1号、2号、3号分别发生在82.6℃、112.7℃、146.1℃。

总之,钙基润滑脂1号、3号在-20℃、-10℃比锂基润滑脂1号、3号具有更好的低温流动性;在温度逐渐升高的条件下,模量交点前钙基润滑脂比锂基润滑脂具有更好的骨架保持能力,钙基润滑脂可以使用于130℃,极限使用温度可以达到140℃。

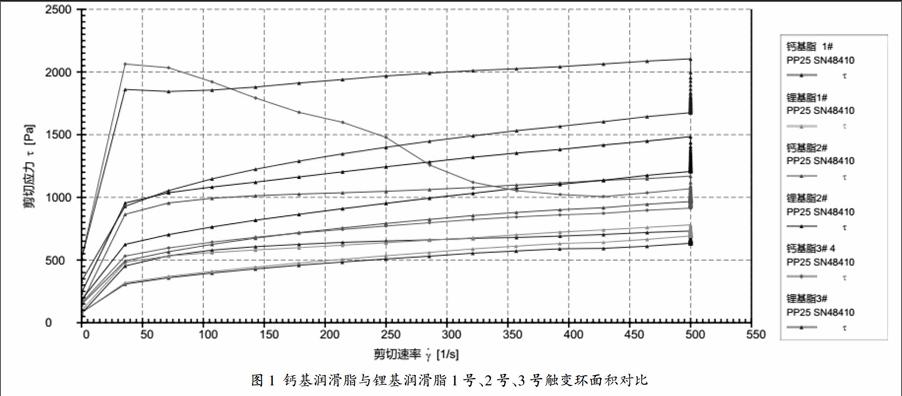

2.1.2 触变环法研究钙基润滑脂与锂基润滑脂触变性

设置剪切速率6s内从0线性上升到500s-1,保持剪切速率500s-1持续剪切180s,然后剪切速率在6s内从500s-1线性下降至0。研究钙基润滑脂与锂基润滑脂1号、2号、3号触变性。图1为钙基润滑脂与锂基润滑脂1号、2号、3号触变环面积对比。

图1流变曲线均显示出,在剪切速率上升阶段的曲线中能够观察到明显的屈服应力和剪切稀化行为。试样在3个阶段得到的流变曲线分别形成了一个触变环,触变环面积越大表示其结构被剪切破坏后越难恢复[3],润滑脂抗剪切能力越差。经比较,钙基润滑脂2号触变环面积小于锂基润滑脂2号,钙基润滑脂1号、3号触变环面积与锂基润滑脂1号、3号相当,说明钙基润滑脂与锂基润滑脂抗剪切能力相当。

2.1.3 振动应力扫描研究钙基润滑脂与锂基润滑脂动态屈服应力

在振荡模式下,25℃,振动剪切应力0.1-1500Pa,绘制储能模量、损耗模量与振动应力的关系曲线,横纵坐标采用对数关系表达,结果见表3。

经研究,振动应力在0.1-200Pa之间变化时,曲线变化缓慢,几乎为直线,但当振动应力超过200Pa时,模量变化较快,并形成一个交点,该交点对应的振动应力值即为振动状态下的屈服应力[4]。通过比较,钙基润滑脂2号、3号与锂基润滑脂2号、3号振动状态下的屈服应力相当。

2.1.4 静态屈服应力扫描研究钙基润滑脂与锂基润滑脂静态屈服应力

屈服应力是使润滑脂从静止到流动需要的最小应力值,也称为静态屈服应力。对试样做控制剪切应力1-1500Pa的稳态试验,采用对数坐标轴绘制粘度与剪切应力曲线,测试试样屈服应力值。若两数据点之间粘度发生突变,说明样品已经从静止状态变为流动状态,粘度突变的平坦区域对应的剪切应力值即为静态屈服应力[5]。从图2可以看出,6个试样均发生粘度突变,其中钙基润滑脂2号、3号静态屈服应力分别为385Pa、977Pa,锂基润滑脂2号、3号静态屈服应力分别为422Pa、977Pa。钙基润滑脂2号、3号与锂基润滑脂2号、3号静态屈服应力相当。

2.2 钙基润滑脂、锂基润滑脂低温流动压力随温度变化趋势

按DIN51805方法要求,起始压力0hpa,压力每30s上升25hpa,保温7500s,研究钙基润滑脂、锂基润滑脂-30℃-0℃流动压力随温度变化趋势,结果见图3、4、5。

润滑脂流动压力,为润滑脂的屈服剪应力,其物理意义为润滑脂在外力下从静止到产品流动所形成的最大剪应力,比较直观的反映外界克服润滑脂从静止到开始流动时的能量输出。从图3、4、5可以看出,随着温度的降低,钙基润滑脂、锂基润滑脂的流动压力均呈现明显升高的趋势。温度的降低會使润滑脂的稠度增大,流动时分子之间的摩擦力增加,流动压力相应升高[6]。

从图3看出,钙基润滑脂1号在-30℃、-10℃、0℃流动压力小于锂基润滑脂1号;从图5看出,钙基脂在-30℃-0℃流动压力均小于锂基润滑脂;即,在-30℃-0℃温度下,1号、3号钙基润滑脂低温流动性优于锂基润滑脂。

3 结论

(1)钙基润滑脂与锂基润滑脂相比,具有良好抗水性、低温流动性、抗剪切性以及高温骨架保持能力,在-20℃-130℃,甚至极限140℃,钙基润滑脂可以替代锂基润滑脂使用。

(2)钙基润滑脂3号随剪切速率增加剪切应力急剧上升一段后又呈阶梯式下降,分析原因可能是3#试样皂量较高,细腻程度不如锂基润滑脂,经剪切产生了增稠后又稀化的现象。若将钙基润滑脂3号做的更加细腻,钙基润滑脂的综合性能将更好。

参考文献

[1]姚立丹,杨海宁.中国汽车工程学会燃料与润滑油分会第十二届年会论文集[A].中国汽车工程学会燃料与润滑油分会[C].重庆:2006.

[2]润滑脂协会技术委员会.润滑脂教材[M].润滑脂协会技术委员会,1991:1.

[3]Schramm.Gebrueder HAAKE GmbH[M].Karlsruhe:Maemillan,

1998:25-28.

[4]Comeliu Balan ROger Fosdick ARheologicalmodel forma terials which support coexistent shear rate[J].Intemational Joumal of Nonline

ar Mechanics.2000,35:1023-1043.

[5]孙全淑.润滑性能及应用[M].北京:烃加工出版社,1988:55-79.

[6]吴宝杰,刘庆廉,李兴林,等.对润滑脂流动压力相关性能的研究[A].全国第十二届润滑脂技术交流会论文集[C].中国石油学会,

2003:38-42.

作者简介:孙辉(1982,2-),男,籍贯:辽宁省鞍山市,现职称:中级工程师,学历:本科,研究方向:技术研发与售后服务。