冲压模具自动化吸盘设计研讨

龚玉禄

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

当前汽车市场,消费者对于汽车需求量依旧较大,对于各车企而言,抢占市场至关重要,除了新车型上市占领市场这一方法外,保证充足整车产量,满足消费者购车需求量,是各车企稳定的根本。为达到这一目的,当期各整车厂均使用自动化设备,以提升制件生产效率,满足整车生产需求。在冲压自动化生产中,冲压件在模具工序间的传递离不开自动化吸盘的大规模应用。

2 吸盘工作原理

真空吸盘采用了真空原理,首先通过设备在吸盘内部制造一个真空环境(这就需要吸盘具备良好的密封性能以及制件吸取部位的弧度),与此同时,吸盘外侧仍处于大气压环境中,压力未发生变化,吸盘外侧的压力明显高于吸盘内部,产生压力差。由于吸盘内部压力低于外部,压力差出现的压力便由外向内,吸盘对制件形成吸附。如图1、图2所示。

图1 真空吸盘

图2 真空吸盘类型

3 真空吸盘种类

真空吸盘主要应用于制件的自动化生产过程,因吸盘需吸取的制件造型形式具有多样化的特点,为更好的达到吸盘吸取制件,实现自动化生产的目的,真空吸盘种类具有多样化的特点,具体如表1所示。

表1 真空吸盘种类及其特点

为保证最佳的成形状态,在整车冲压件生产过程中,会不同程度的对成形板料涂油处理,成形过程制件表面存在一定量油液。同时制件造型一般以外凸式圆弧样式居多,并存在一定的高度差异。考虑到制件的造型特点及生产过程的特殊性,一般选用圆形波纹吸盘及椭圆形波纹吸盘进行自动化生产。

4 吸盘布置原则

4.1 吸盘数量的确定

吸盘主要依靠其空系统的吸力来实现吸附制件,能否吸附制件与制件的重量、制件的表面状态有关系。考虑现场调试及生产时人员的可操作性及自动化生产制件传递的稳定性,吸盘的数据需要控制在合理值范围内,设计阶段可依据公式计算,选择合理吸盘的数量及其直径。

设计时选用吸盘存在2种方式,第一种就是预先确定数量,根据数据计算所需吸盘的直径;第二种就是已知吸盘直径,确认吸盘所需数量。下面针对这2种方法进行说明。

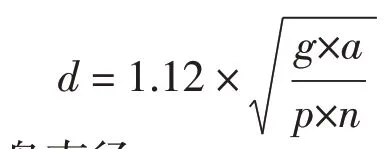

首先,对吸盘数量及直径公式进行一下说明:

式中d——吸盘直径,cm

g——制件重量,kg

a——安全系数,考虑到制件抓取传递过程中减少颤抖及变形及制件表面涂油,一般安全系数选3~5

p——真空度,一般为-0.4bar

n——吸盘数量

此处设定制件重量为10kg。

计算方式一:根据制件表面状况及吸附空间,可选择吸盘数据为8 个,代入到公式中得则,吸盘直径为d≈3.97,即为4cm,故选择8 个40mm 的吸盘即可满足重量为10kg制件的自动化过程生产。

计算方式二:制件可布置吸盘空间尺寸有限,仅可容纳3cm 的吸盘,将此数值代入公式中,则,计算得出吸盘数量n=13.9,故需14 个直径为φ3cm 的吸盘可根据重量为10kg 制件的自动化过程生产。

4.2 吸盘位置的确定

工艺设计阶段吸盘设计时,制件吸盘吸取位置的确定是至关重要的。制件的造型特点(如弧度、棱线特征等)、制件型面与自动化方向夹角、吸盘唇边可弯曲变形程度等对吸盘的吸取性能存在较大影响,同时制件的精度、外观状态等在自动化生产中存在变化的可能性。为保证吸盘的最优吸取性能,保证制件自动化生产状态,制件选取吸取位置时应遵循以下原则:

(1)优选具备防侧滑能力、可吸取复杂形状制件的吸盘标准件。

(2)优选有符型面的位置,且符型面比吸盘单边大5mm。

(3)吸盘布置在工件平整位置,避免在造型、R角、设计棱形、毂位和容易产生制件缺陷部位,受限的情况需要验证工件曲率半径。

(4)吸盘数量需要考虑工件的重量及平衡,防止制件传递过程局部颤动变形。

典型制件布置位置如表2所示。

表2 典型制件位置布置

5 实际设计应用

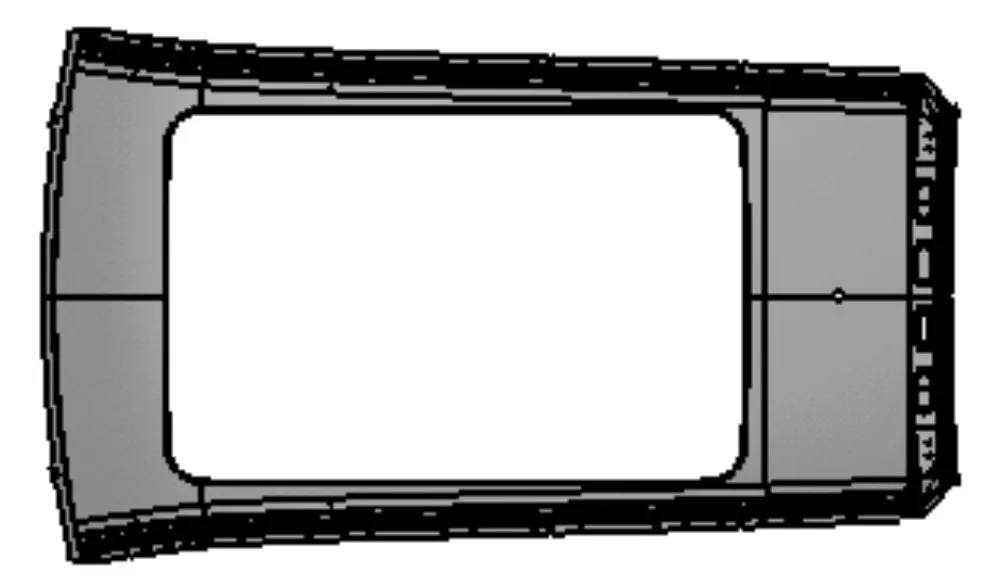

图3所示为某车型全景天窗顶盖外板,制件重量为7.678kg。该制件中间部位左右两侧制件宽度较小,重量主要集中于前后部。自动生产过程中,前后部由于重量较大,易受惯性影响而发生颤动现象,中间部位由于制件宽度较小,且存在棱线,直径较大吸盘无法排布。结合以上制件特点,吸盘设计过程如下:

图3 全景天窗顶盖外板

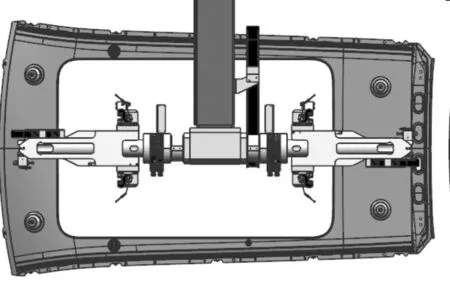

(1)依据现场调试经验及制件表面积,选取6个吸盘以实现自动化生产,代入吸盘计算公式,计算出所需吸盘的直径为φ50mm。即使用6 个直径为φ50mm的吸盘可保证该制件的自动化生产。

(2)在重量集中的前后部均匀排布4 个直径φ50mm 的吸盘。而后测算中间部位型面尺寸不满足φ50mm,无法排布直径φ50mm的吸盘。

(3)若6个吸盘全部排布在前后部,则中间部位在自动化生产中存在下榻的可能,影响制件精度。故中间部位需安排其他尺寸吸盘。

(4)经测量制件中间部位平面尺寸,发现可在靠前部位布置φ40mm 的吸盘、靠后位置排布φ20mm 的吸盘,左右对称设计。

最终吸盘设计效果如图4所示。

图4 吸盘设计效果

经现场自动化调试阶段验证,吸盘布置位置、数量及选取的尺寸满足生产需求。

6 结语

生产节拍是影响自动化生产效率的关键因素,吸盘的设计对于冲压件生产节拍的影响是不言而喻的,故吸盘直接或间接着影响自动化生产效率。本文通过对自动化吸盘的选取、数量的确定、位置的排布3个方面的研讨,发掘吸盘设计方法,找寻设计规律,可在日后制件工艺设计中提供一定帮助。