挂板成形工艺分析与模具设计

冯晓杰

(广东松山职业技术学院 机械工程学院,广东 韶关 512199)

0 引言

家用电器的钣金件壁厚一般在1.0 mm以下,设计成形1.0 mm壁厚制件的模具时,其使用寿命一般要达到30万冲次以上,凸、凹模材料一般选用Cr12MoV,热处理硬度为58~60 HRC。但对于壁厚较厚的制件,模具结构、模具零件材料及硬度与成形1.0 mm以下的制件都不同,特别是冲孔、落料等工序的凸、凹模,由于压力机施加在模具上的力较大,模具在工作过程中所受的振动也较大,模具零件容易出现爆裂现象。在设计制件壁厚为3 mm以上的冲模时,为了使模具的使用寿命达到30万冲次以上,凸、凹模一般选用DC53,热处理硬度为60~62 HRC。现以某电热水器挂板为例,介绍壁厚较厚的冲模结构。

1 制件结构分析

电热水器挂板结构简单,外形尺寸为205mm ×48mm ×19 mm,材料为 SPCC,壁厚为 3 mm。制件表面为异形曲面,分为2个区域,一个是平台区域,一个是圆弧形曲面区域;制件有1个方形的通孔和2个椭圆形的通孔,如图1所示。利用冲模成形该制件时,压力机滑块对模具的冲击较大,模具的凸、凹模容易爆裂,如何防止模具零件爆裂是设计的重点。

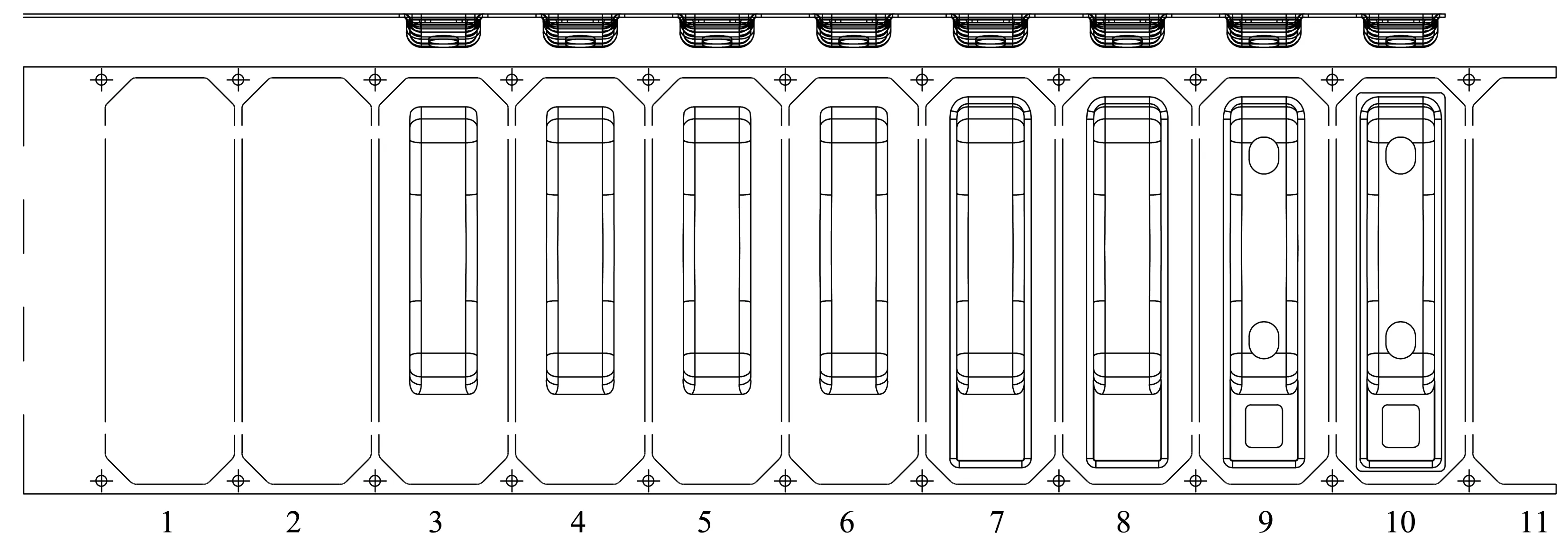

图1 制件结构

2 排样设计

如果采用单工序模成形该制件,需要落料、预成形、成形、拉深、冲孔、修边等至少6副模具,工序多,流程复杂,不利于大批量生产;如果采用级进模成形该制件,能提高生产效率。制件上有2个区别明显的特征,由于钣金材料具有回弹的特性,不能一次成形制件的形状,应将其成形部分分为预成形、成形与拉深3个工序,其中预成形与成形工序是成形圆弧状曲面,拉深工序是成形制件的平台,制件成形共分为11道工序,如图2所示。

图2 排样设计

工序1主要是在条料的两边冲出2个直径为φ6 mm的定位孔及切断,2个定位孔在毛坯轮廓以外的区域,作用是对条料进行定位,防止在送料过程中条料偏移,当冲压结束时,定位孔部位随废料一起进入废料收集框中,切断按照落料模的要求设计,防止材料在成形时发生塑性变形,引发周围的材料向成形位置靠拢导致条料发生变形;工序2空工位;工序3由于材料厚度较厚,具有回弹特性,无法一次成形,先对条料进行预成形,成形制件的初步形状,以便后续的成形工序对待成形制件进行成形及定形;工序4空工位;工序5在预成形的基础上成形待成形制件的曲面形状;工序6空工位;工序7拉深待成形制件上的台阶,由于制件的厚度为3 mm,在成形与拉深工序中材料会变薄,变形较大,应将拉深工序与成形工序分开,并且拉深工序的凸模形状与成形制件内表面形状一致,在拉深时,由凸模压住待成形制件,防止成形制件时变形;工序8空工位;工序9在成形工序中,材料会发生塑性变形,应将冲孔工序安排在成形、拉深工序后,在冲孔工序中,压料板的形状应与制件内表面形状一致,冲孔时,由压料板再次对成形制件进行压形;工序10将制件与条料分开;工序11废料切断后滑入废料收集框中。上述工序中,工序1、9、10的凸模所用材料为DC53,热处理硬度为60~62 HRC,其余工序的凸模所用材料为Cr12MoV,热处理硬度为58~60 HRC,所有工序的凹模共用一块模板,凹模板的材料为DC53,厚度>50 mm。

3 关键工序分析

3.1 确定步距

级进模中确定不同工序之间的步距很关键,步距太长浪费材料,步距太短无法成形。该制件的形状不规则,难以根据制件的形状计算毛坯尺寸,导致步距也难确定。解决方法是通过多次试模获得制件落料的精确尺寸:首先评估落料尺寸,接着用线切割得到毛坯件,之后用成形模对落料进行验证,根据试模的结果修正落料的尺寸。为了防止成形制件起皱,将预成形、成形与拉深3个工序视为带压边圈冲压,落料尺寸需要适当放大,在落料轮廓的基础上单边放大11 mm作为压边料,即合理的落料尺寸为225 mm×78 mm,如图3所示,取搭边料的宽度为4 mm,则设计级进模的步距为78+4=82 mm。

图3 落料尺寸

3.2 切断工序端面设计

制件成形时材料会发生塑性变形,即材料会向制件中心靠拢,为了不影响材料的平整性,必须按落料尺寸将材料切断。由于材料较厚,冲裁力较大,冲裁力的计算公式为:

其中,Fc为冲裁力,N;L为冲裁件轮廓长度,mm;t为材料厚度,mm;τb为材料抗剪强度,MPa。

落料工序零件轮廓长度约为606 mm,取材料的抗剪强度为300 MPa,如果将切断工序的凸模端面设计成平面形状,一次性将材料切断,则冲裁力为:

凸模切入材料的瞬间,凸、凹模刃口受到545.4 kN的冲裁力,在材料被切断的瞬间,该冲裁力消失,巨大的冲裁力出现又消失,对模具零件造成较大的振动,导致模具的凸、凹模刃口容易爆裂。因此为了防止冲裁力的突然出现又消失,将凸模的端面设计成折线形状,当凸、凹模闭合时,可以使落料的轮廓逐渐切断,冲裁力逐渐增加,随着凸模继续下降,冲裁力又逐渐减小,直到最后消失。切断工序的凸模结构如图4(a)所示,该结构可以减少压力机滑块对模具零件的冲击,降低振动,防止凸、凹模发生爆裂。为了使落料时与条料不完全断开,落料时与条料之间还需要保留4个相连的位置,相连的宽度约为1~2 mm。在切断工序的凹模上开设4条小槽,如图4(b)所示,落料时小槽的位置与条料相连。

图4 切断工序模具零件

落料工序的工作过程:当上模向下移动时,凸模的最高点首先接触条料,然后与凹模一起将条料切断,上模继续向下移动,条料依次被撕裂,当只剩下连接位置没有切断时,凸模停止向下移动,随后向上移动。凸模离开凹模后,条料的4个连接位置将落料件抬起,向上移动与凹模脱离,之后条料向前移动一个步距,开始下一次冲压。

3.3 切断凹模结构组件设计

为了达到模具30万冲次的使用寿命要求,防止凸、凹模在成形过程中出现爆裂现象,在切断工序中应将凹模刃口边缘与凹模镶件外沿轮廓的距离设计为80 mm以上,凹模厚度设计为50 mm以上。为了防止切断后的材料卡在凹模中,在凹模中设计推板、弹簧与限位杆,由弹簧和推板将材料推出,切断工序的凹模结构组件如图5所示。模具的步距为82 mm,为了不影响模具零件的强度,将凹模板设计为整体式,不再设置凹模镶件,对于成形工序,凹模应采用同样的结构。

图5 切断工序凹模结构组件

3.4 成形工序设计

制件上的圆弧形曲面形状简单,由于制件的厚度为3 mm,材料的回弹较大,一次成形困难,虽然成形的高度只有19 mm,但为了保证成形的制件形状稳定,防止回弹,将成形工序分为两步,预成形工序和成形工序。在工序7拉深制件上的平台时,还应将拉深凸模设计成待成形制件内表面的形状,由拉深工序的凸模再一次对制件进行压形。在工序9对制件进行冲孔时,应将压料板设计成待成形制件内表面的形状,由压料板再次对制件进行压形,使制件的圆弧形曲面形状进一步稳定。因此制件上的圆弧形曲面可以视为由4个工序先后压形而成,经过4次压形后,成形制件表面的形状趋于稳定。

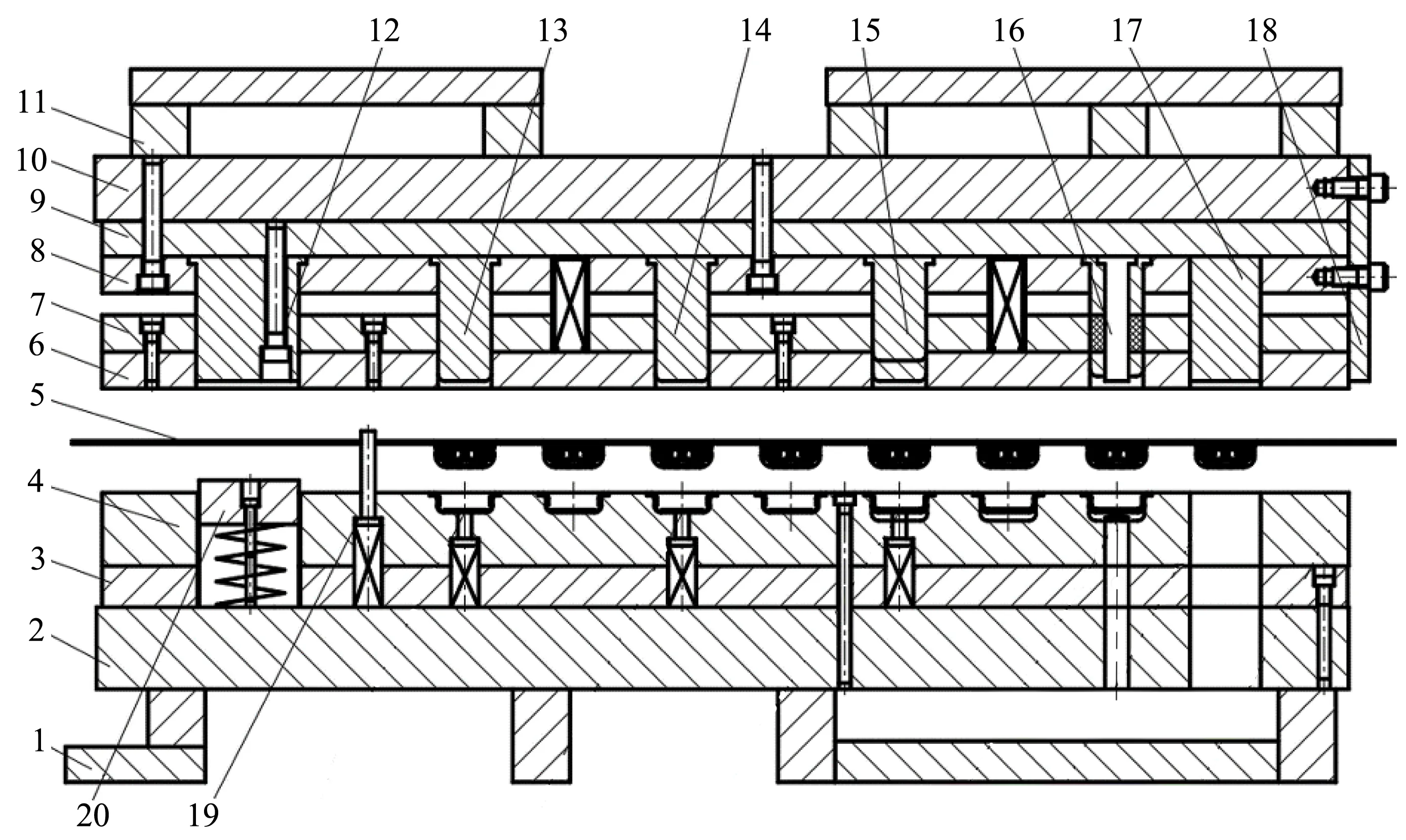

4 模具结构及工作过程

模具结构如图6所示。模具工作过程:条料5沿进料机构和抬料销进入模具中,到达冲孔切边位置后,由切边零件对条料进行裁剪,裁剪落料件的同时冲工艺孔。条料继续送进到预成形工位,在预成形零件的作用下进行预成形,条料继续送进到成形工位将其进行形状的成形。条料继续送进到成形台阶的工位,在成形台阶零件的作用下进行台阶成形,进入冲孔工位对条料进行冲孔,最后进入落料和切断工位,将成形制件从条料上分离。

图6 模具结构

5 结束语

设计成形壁厚较厚的制件冲模时应与壁厚较薄的模具结构不同,不同形状的制件,其模具结构也应不同,在成形电热水器挂板的模具设计中,为了防止模具零件爆裂,采用4个关键的模具零件结构设计,该模具的开发对于壁厚较厚的制件成形具有一定的借鉴作用。