齿形弹簧模具内侧向传输结构设计

黄雄斌

(厦门金波贵金属制品有限公司,福建 厦门 361021)

0 引言

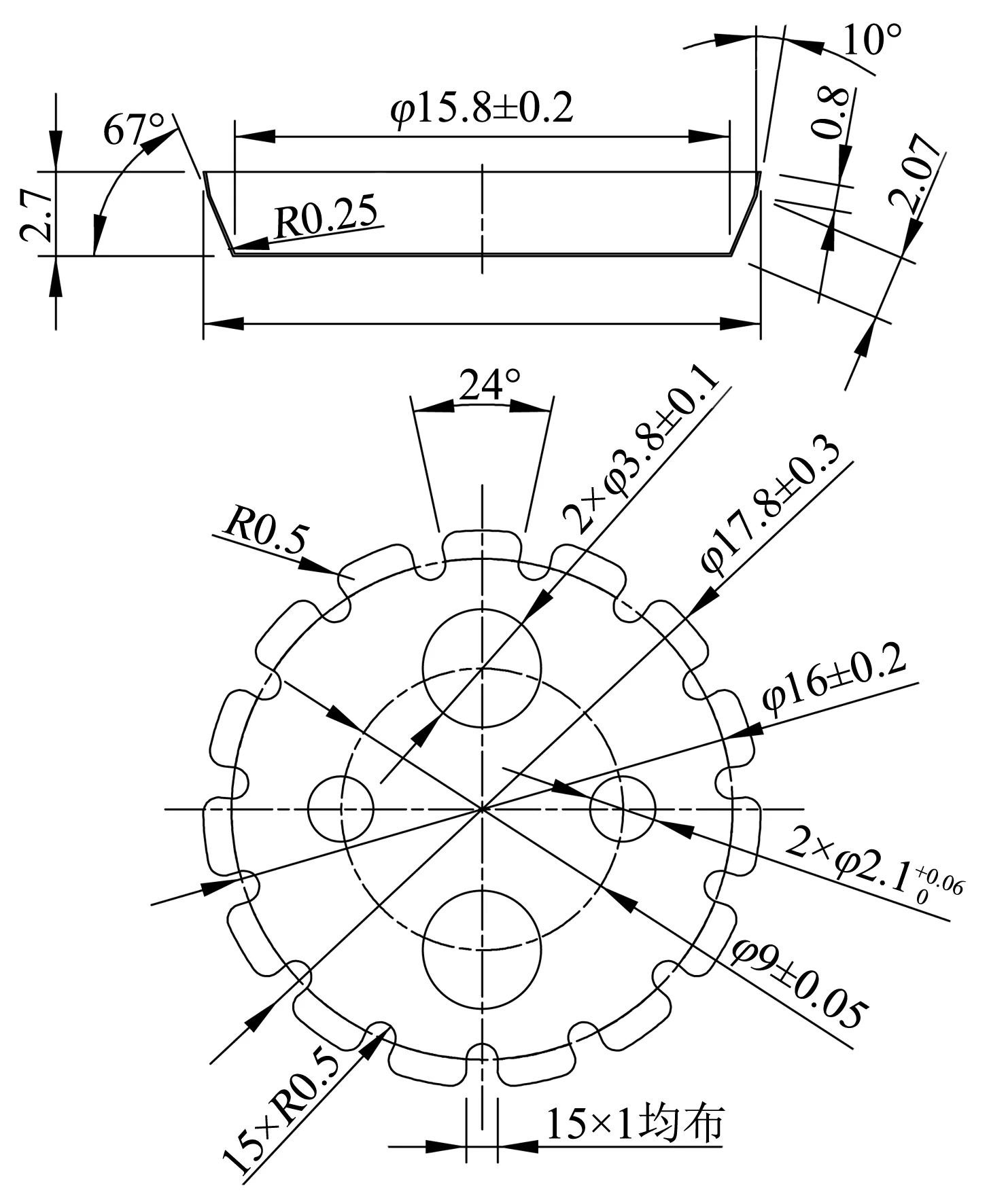

齿形弹簧是空调冷凝机四通阀中活塞部件的配件,主要为聚四氟乙烯活塞碗提供侧向压力,以保证其支撑下的活塞碗与铜管紧密接触并保持密封状态,如图1所示。零件材料为0.08 mm厚的0Cr18Ni9不锈钢,为半硬态,硬度为350 HV,其含有15个均布的叶瓣,叶瓣与平面上的孔有形位公差要求。齿形弹簧使用时为防止活塞碗破损后其叶瓣与阀管摩擦而损坏阀管,要求齿形弹簧的叶瓣周圈无毛刺、无接刀痕等缺陷。由于零件的这些特征,常用制造方法是先用模具冲出平片后,再用另一副模具进行成形,这种成形方法需搬运传送、转储及多次装夹定位,生产效率低且难以保证零件成形的形位公差。

图1 零 件

为了提高齿形弹簧的生产效率及零件合格率,避免常用制造方法的缺陷,通过对零件的尺寸及使用要求进行分析,设计了一种模内侧向传输结构的冲压装置,克服了普通级进模在零件脱离带料后无法进行成形的缺点,可以使用带料在通用冲压设备上进行连续成形。

1 零件要求

零件材质为奥氏体不锈钢,无磁性,冲裁及搬运传送过程中,使用吹气结构克服摩擦力及冲裁油的粘性,使冲压件与相关物料实现快速分离及定位。根据零件外形特征,考虑成形后的回弹问题[1],叶瓣的成形按弯曲与翻边相结合的方法进行,且所需的带料采用各向同性的卷料。考虑生产效率及零件尺寸的一致性,生产方式确定为卷料连续供给,使用通用冲床进行生产;设计模具内侧向传输结构,实现落料平片的搬运传送及后序成形,考虑模具零件的强度及维护的便利性[2],模具每冲压1次成形1个零件。

2 排样设计

根据零件尺寸,使用Dynaform软件辅助设计,展开尺寸如图2所示,经排样设计分析得出带料宽度为24 mm,步距为22 mm,2个零件间最小搭边为1.47 mm。对于落料后的搬运传送,依照零件展开尺寸的大小需考虑装置结构中零部件的强度,落料工位与零件成形工位距离设计28 mm,成形工位与零件收集工位距离设计30 mm,这2个尺寸在后续结构设计中可作适当调整。综合上述分析,具体排样设计如图3所示,有6个工位:①冲导正孔;②带料导正;③冲孔;④落料;⑤零件成形;⑥零件收集。排样设计中考虑模板的强度及带料的抬料平衡性[2],在适当的工位间加入一些空工位。

图2 展开尺寸

图3 排样设计

3 模具结构设计

3.1 主体结构

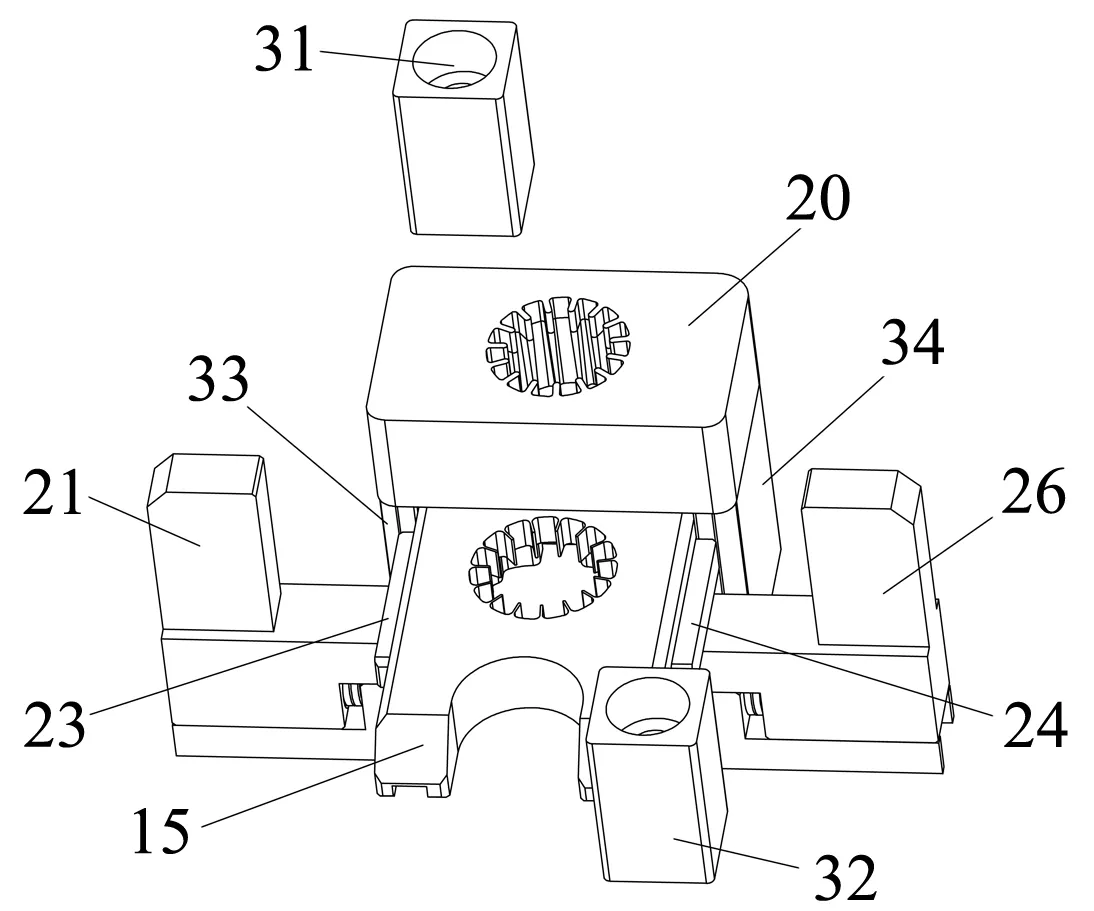

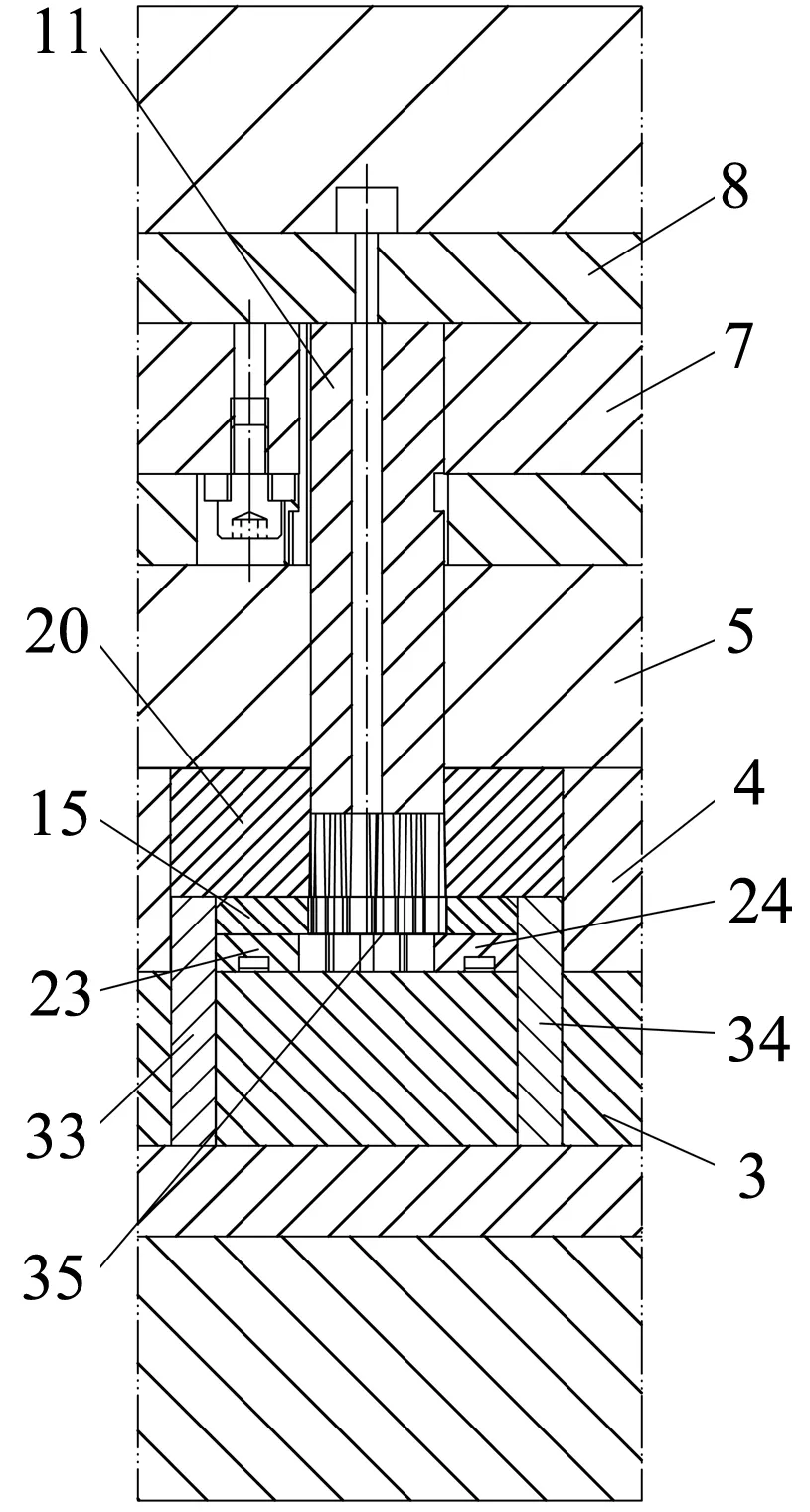

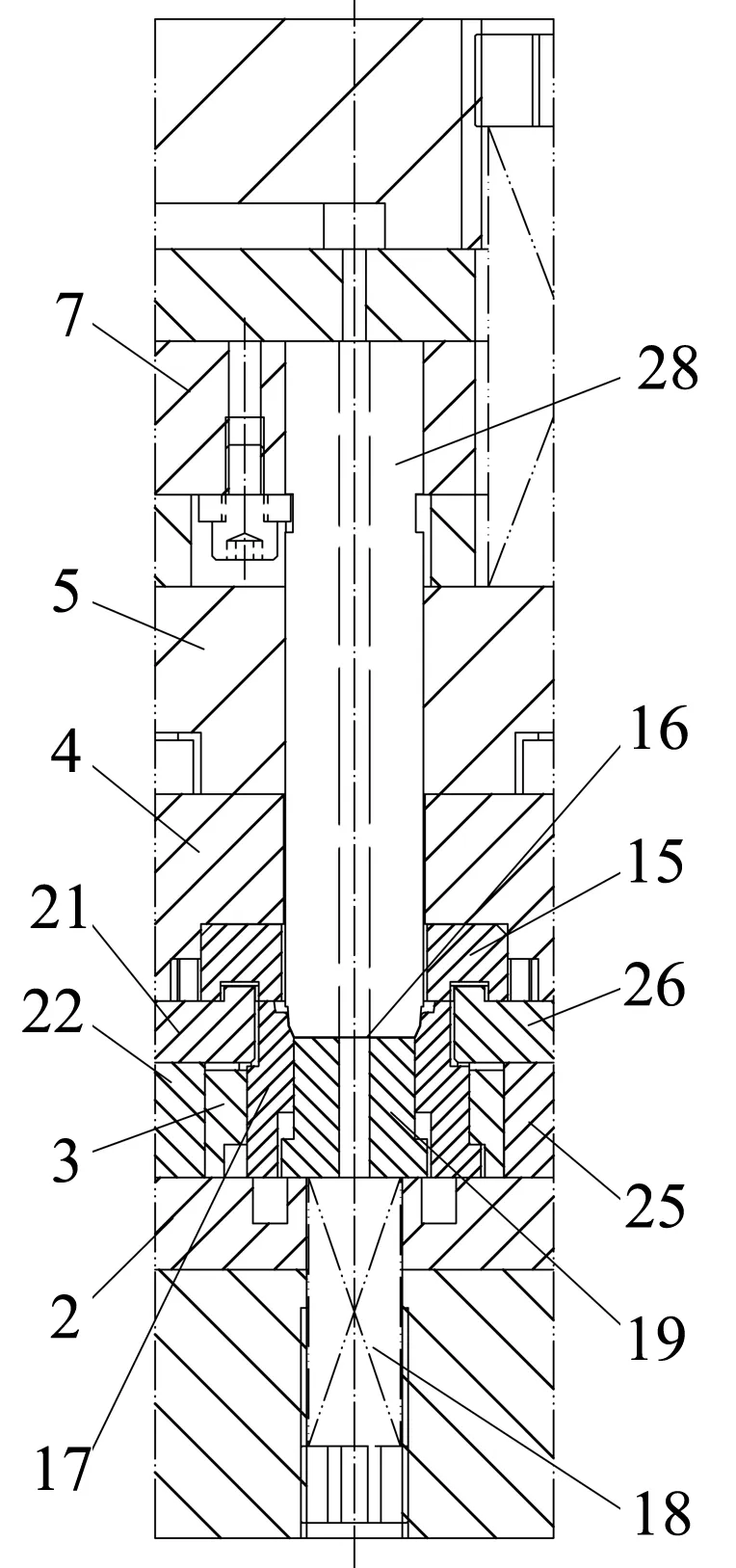

模具采用9板模结构,如图4所示,通过导向装置实现上下模运动时的精确定位,形成了装置的主体部分[3,4],带料通过侧导板30的导向即可在冲压设备的带动下进行精确的冲孔落料。

3.2 模具内侧向传输结构

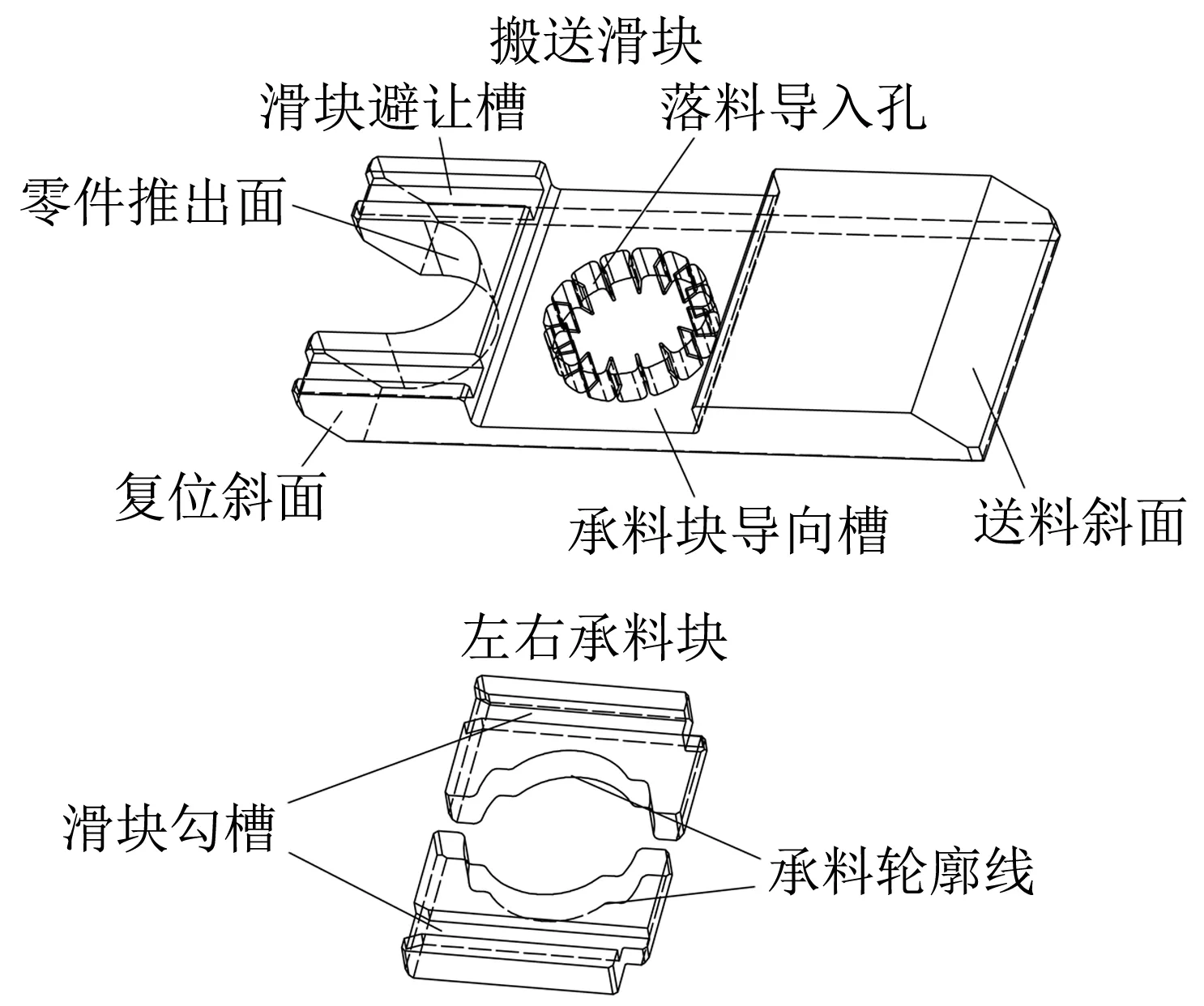

由图3可知,齿形弹簧在模具内实现同步成形的关键在于要设计一个能接住落料工位的落料平片,并平稳传递到零件成形工位,同时将已成形的零件由成形工位传递至零件收集工位,且在冲压设备运行一周期内又能实现复位的机构,为此设计了模具内侧向传输结构。其中下模侧向传输机构如图5所示,上模主要是侧向传输的驱动零件,由图4中的滑块斜楔13、10及左、右斜楔29、27组成。下模的主要搬运传送结构件形状如图6所示,其中左、右承料块23、24安装在搬送滑块15的承料块导向槽内,可跟随搬送滑块作纵向运动,当搬送滑块到达搬送位置后,左、右承料块又能在左、右滑块21、26的带动下沿搬送滑块的导向槽作横向张合运动。

图4 模具结构

图5 下模侧向传输机构

图6 主要搬运传送结构件

为了确保模具内侧向传输结构的运行,还需对落料工位及成形工位的高度位置进行相应的设计。装置的落料结构如图7所示,当冲床滑块到达下止点时,落料凸模11完成对带料的冲裁,此时上模的上吹气阀打开,压缩空气将落料平片35吹离落料凹模镶件,并通过搬送滑块15的落料导入孔到达闭合的左、右承料块上表面,完成侧向传输前的接料动作。成形结构如图8所示,成形凹模17及成形压料柱19的位置需低于搬送滑块15的下平面,且齿形弹簧成形后,开模时,成形压料柱19将零件推出成形凹模17后,零件的齿形需超出搬送滑块15的下平面。

图7 落料结构

图8 成形结构

3.3 模具内侧向传输动作分析

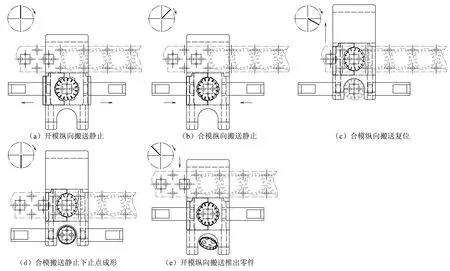

模具内侧向传输运行时序特征如图9所示,以下为动作分析。

当冲床滑块处于上止点时,上模左、右斜楔已脱离下模左、右滑块的斜面,下模左右滑块在弹簧的作用下,带动搬送滑块15内的左右承料块张开,使其承料轮廓线超出落料平片35的最大直径,落料平片在压缩空气的作用下脱离侧向传输机构,进入成形凹模17的定位圈内,为成形做好准备,其状态如图9(a)所示。模具合模,上模的左、右斜楔推动下模左、右滑块,当斜楔的直壁与左、右滑块的直壁接触时,左、右承料块23、24完成闭合,其形成的轮廓线小于落料平片直径,并完全缩入搬送滑块15的承料块导向槽内,继续合模时,左、右滑块的位置保持不变,其状态如图9(b)所示。模具继续合模,滑块斜楔13推动搬送滑块15及其左、右承料块向落料工位复位,左、右滑块的拉钩从承料块的滑块勾槽退出至送料滑块的避让槽内,当滑块斜楔的直壁与搬送滑块相应的复位直壁接触,搬送滑块碰到后滑块限位块,完成搬送滑块的复位,其状态如图9(c)所示;当冲床滑块到达下止点并返回,侧向搬送机构在压缩空气的辅助下,完成落料工位的接料动作,且成形工位将已完成成形的齿形弹簧推送至搬送滑块的成形零件推出面所涵盖的范围,为下一步的搬运传送做准备,其状态如图9(d)所示。模具继续开模,滑块斜楔10的上斜面推动搬送滑块15的送料斜面,使搬送滑块带动左、右承料块及其所形成的搬送空间内的落料平片向成形工位纵向移动,与此同时,搬送滑块的零件推出面将成形压料柱19顶出的齿形弹簧从成形工位向零件收集工位推去,直至滑块斜楔10的外侧直壁与搬送滑块相应的直壁接触,且搬送滑块碰到前滑块限位块32,模具内侧向传输机构完成落料平片的纵向搬送动作,在压缩空气的辅助下,完成齿形弹簧在收集工位的收集动作,如图9(e)所示,至此完成落料后的工序件在模具内的搬运传送过程。

图9 侧向传输时序示意图

4 实际验证

4.1 冲压设备选择

由于成形零件较薄,冲裁和成形力可以忽略不计,设备的选择是以冲压装置的尺寸、开模的最小行程和合模的总高为主要参数,冲压设备的最小行程>55 mm,合模总高>198 mm。通过对比,APA-60H冲床配备通用的送料装置后即可满足使用要求。

4.2 验证结果

使用该模具在APA-60H冲床上冲制的齿形弹簧周边无接刀痕、齿形工作面边缘无毛刺,成形尺寸符合图纸设计要求,齿形弹力均匀且能满足使用要求,最终成形零件如图10所示。

图10 齿形弹簧

5 结束语

齿形弹簧的成形工序合理,成形装置结构紧凑,调试与维护方便,可在冲速为120次/min时稳定生产,该模具生产验证后,可推广到同类不同型号的齿形弹簧上成形,为类似零件的模具设计提供参考。