浅析汽车涂装车间工位室体送排风节能减排设计

张艳芬 李飞 甘正升 张新旺 李连超 杨泽旭

摘 要:文章通过阐述汽车涂装车间工位室体循环风利用方案,论证了工位室体循环风利用技术可行性,为汽车工程设计人员提供了在规划阶段降低汽车涂装车间能耗及车间运营成本的新思路。

关键词:工位室体;全新风循环风

中图分类号:TU834.5+3 文献标识码:A 文章编号:1671-7988(2020)15-206-03

Abstract: This articleset outbycirculatingair for automobilepaintingworkshop-stationroomutilization, circulatingairusing the technicalfeasibility of demonstrationstationroom, for the automobileprovidedin the planningstages to reduce the design ofautomotivepaintingworkshopnewapproach to energy consumptionandoperatingcosts of workplace.

Keywords: Workshop-station; Fullfresh airRecirculatingair

CLC NO.: TU834.5+3 Document Code: A Article ID: 1671-7988(2020)15-206-03

1 前言

2020年,世界经济由于疫情影响,面临着强大考验,汽车企业如何在复杂的经济环境下保持稳步发展,不仅要扩大产品销量,创造收入,还需降低生产线运行能耗。汽车涂装车间作为能耗大户,尤须重点关注。

汽车工程师在设计规划阶段,即应对生产线布局、设备工作原理进行通盘考虑,最大限度地降低设备能耗,在现有成熟的节能降耗措施上进一步减少能量消耗,在降低涂装车间生产运营成本方面至关重要。

总所周知,涂装车间喷漆室系统的耗能量涂装车间能耗总量中占比近50%,目前在涂装规划及设计人员的共同努力下,喷漆室循环风利用技术已趋于成熟化及稳定应用,其循环风利用率可达85%左右。

而工位室体由于布置分散,与喷漆系统相比,工艺要求低,能耗相对较小,在规划设计时不易被作为重点关注。但实际应用中,由于工位室体数量多,线体长且分散,并且对于温度及湿度均有一定要求,经年累月,其能耗不可忽视。

本文从生产线规划建设阶段,对工位室体送排风原理及影响因素进行分析,提出对部分工位室體排风循环利用的概念,同时,详细阐述了降低工位室体送排风能耗的设计原则及方法。

2 规划原则及目的

一般地,汽车涂装车间总计约20个工位室体,分布于涂装车间各个区域。其类型划分主要有以下几种分法:

按照所处区域分:可根据涂装涂层类型对汽车涂装车间区域简单地划分为底涂区域及面涂区域。其中,底涂区域的工位室体按照工序排布,主要有预清理工位、治具更换工位、电泳AUDIT工位、电泳检查及电泳打磨工位、粗细密封工位、底涂胶工位以及胶AUDIT工位等;面涂区域工位室体主要有检查精修、贴膜报交、面漆AUDIT等工位,此外,还有各涂层烘干后存储区,进入面漆前的分色区(颜色编组区)及为了保证良好防腐效果的注蜡室等;

按照工位作业内容分,可分为防尘室、检查室、打磨室、打胶室、注蜡室等;按照工位自动化程度,可分为人工工位、机器人工作。

从上述分类可看出,工位室体数量多,分布较其他设备零散,各室体工作内容不一,且自动化程度不同,某汽车公司在规划某生产线时,按照工位作业内容,逐一分析其环境特点,同时统筹考虑保证车间洁净度、空调及送排风风管布置美观、人员作业满足职业健康要求等,最终规划项目工位送排风原则如下:人工作业段送新风,机器人自动段工位考虑循环风利用,在满足工艺要求、确保操作人员职业健康的同时,对工位室体送排风系统进行整体规划设计,降低新风供给量,提高工位室体风量利用率,达到降低设备能耗,节能减排的目的。

3 影响因素

影响涂装车间工位室体送排风设计主要因素有:工位温湿度、工位洁净度、工位自动化程度等。

3.1 温湿度

涂装车间内不同工位室体由于作业内容不同,其温湿度要求不同,如电泳打磨工位需保证必要的湿度,确保打磨灰尘及颗粒不会对车身造成二次污染,而电泳烘干后的检查工位,由于人员在此工位仅作抽检,则可依据实际情况考虑此工位不设置加湿。

因此,不同工位送排风设计时,需明确各工位温湿度控制要求,确认温湿度控制范围后,结合室体位置、风量等因素,对供风空调是否设置加湿段进行详细设计及规划,同时,考虑工位单独设置微雾加湿,避免造成空调加湿段的冗余设计,浪费固定资产投资成本及资源。

3.2 洁净度

室体送排风洁净度直接影响到室体送排风要求,部分室体排风可直接利用,如密封胶室体、存储区等,可考虑排风直接溢流至车间;部分室体需加装过滤器后回用其排风,如打磨工位由于含有打磨灰尘及颗粒,在规划其循环风利用方案时,需考虑打磨工位排风所配置的过滤器的等级及循环风利用点位;部分室体排风不建议回用,如点修补、注蜡等工位由于排风中含有溶剂颗粒,即使经活性炭等材料吸附处理,也不建议将其送排风纳入循环利用方案中规划。

在规划工位室体循环风利用方案时,设计人员需对每个工位送排风情况进行详细甄别,对工位室体排风合理且最大化利用。

3.3 自动化程度

科技进步的发展推动了机器人技术在生产线上的应用及推广,目前涂装车间UBS、UBC段已成熟应用机器人进行喷涂,此外,LASD工位、裙边胶工位也逐步开始引进机器人代替人工作业。随着科技技术进步,机器人将逐步替代人工,因此,在满足工艺要求的前提下,建议优先在机器人工位送循环风,降低机器人工位新风量。在车间洁净度较高的环境下,设置可以考虑机器人段不设置送排风。具体依据项目定位及工位工艺要求确定。

4 设计方案

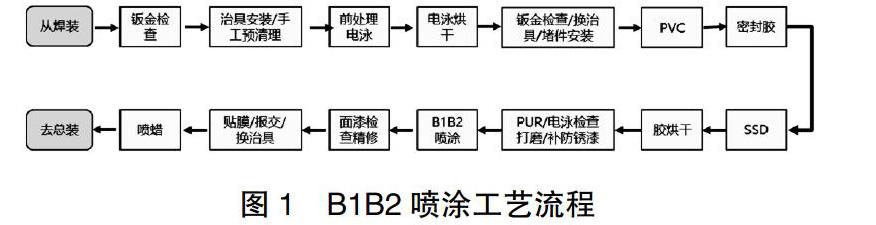

本文以某汽车涂装项目为例,详细介绍如下:车间采用B1B2喷涂工艺,其基本工艺流程如图1:

为了提升涂装车间洁净度,便于后期车间管理维护及产品品质提升,该项目工位室体全部采用封闭式壁板自承重结构,所有室体设置送排风。

基于工艺要求,车间内工位室体需控制温度在一定范围内,此外如电泳打磨、检查精修等室体工位湿度要求>50%。

自动喷涂机器人主要设置于UBS、UBC及SSD等工位。

本方案中,对工位室体送排风设计秉持的基本原则如下:

(1)送风设计原则

①人工工位设置全新风;

②机器人工位送风采用循环风;

③存储區设置全新风。

(2)排风设计原则

①打磨区域人工工位排风经多重过滤后循环使用;

②非打磨区域人工工位排风根据其工位特点,部分可直接循环利用;

③存储区排风循环利用。

(3)详细设计方案

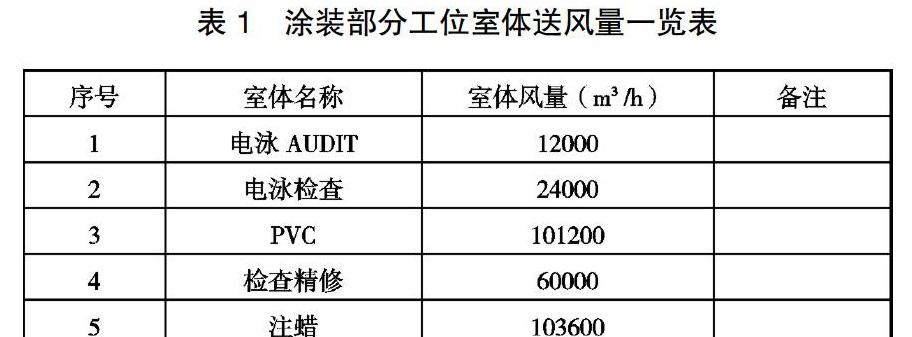

根据各工位的具体工艺要求进行风量计算,确认每个工位室体送风量。表1列举了部分工位室体送风量。

由上表可见,涂装车间内20个工位室体所需风量数量之大,如果均采用新风送达工位后排至厂房外,必然造成极大的能源浪费。因此,工位室体循环风利用方案需对不同工位室体进行逐一分析,有效识别可循环利用的工位室体送排风,降低工位室体送排风能耗。

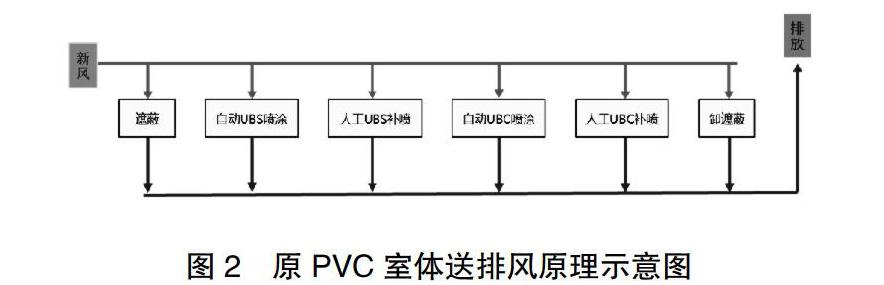

以车底涂胶(PVC)室体为例,PVC室体按照工位划分,分为遮蔽、自动UBS喷涂、人工UBS补喷、自动UBC喷涂、人工UBC补喷以及卸遮蔽六个工位。以往项目设计PVC送排风系统时,采用“一刀切”策略,室体全部采用新风供风,排风经过滤后排放至厂房外。其原理示意图如图2:

在规划设计PVC室体循环风利用方案时,可按照作业工位操作主体的不同,划分为自动喷涂段及人工操作段。其中,人工操作区如遮蔽工位、人工补喷UBS、人工补喷UBC工位、卸遮蔽工位需供应新风,其排风可经过滤后循环利用至自动UBS/UBC喷涂工位,原理示意图如图3:

通过上表可计算出,PVC室体新风送风量减少45%。从点到面,工位室体循环风利用不仅局限于PVC室体,从预清理工位到贴膜报交、注蜡等工位,对涂装车间工艺流程进行梳理,结合影响因素,基于设计原则进行深入分析,最终确认涂装车间工位室体送排风利用方案(部分)如表3。

5 结论

对涂装车间内各室体送风量进行核算,计算出其总的送风量及循环风利用量,进行循环风利用率计算:

综上所述,涂装车间工位室体采用循环风利用技术,至少可减少新风供给量约37%,减少二氧化碳排放,降低空调运行能耗,提高资源利用率,有效降低涂装车间生产运营成本,值得推广应用。