基于CAE分析的注射模浇口位置探究

谭 锋,周树军

(1.常德职业技术学院,湖南常德 415000;2.湖南航空机电设备与特种材料研究所,湖南长沙 410012)

1 引言

在注射模中,浇口是分流道与模具型腔之间一段很短的通道,是分流道与型腔之间的连接部分,也是注射模浇注系统的最后组成部分,浇口的位置选择、数量多少、形状样式、尺寸大小等是否合理,都会影响到塑件的表面质量、尺寸精度、物理性质和成型效率。其中浇口的位置对于塑件的质量有着比较重要的作用,如浇口位置选择不合理则会造成塑件质量不过关,从而影响经济效益,因此,对于浇口位置的选择进行研究是十分必要的。笔者经过多年的模具CAE分析实践经验,对于进浇口位置的选择进行探讨,确定基本的浇口位置选择原则,以便于在后续的设计中,选择更加科学、合理的浇口位置,提高企业生产效益。

2 浇口位置的选择原则

2.1 浇口位置避免开在外表面

当塑件的外观有要求时,为避免影响塑件的商业价值,浇口位置应该设计在不影响塑件外观质量或使用性能的位置,如图1所示,其外观都要求美观,所以浇口只能设置在塑件侧面,但侧面选择哪里比较合适,这不不能凭空想象,应该要采用CAE模流分析软件对塑件进行模流分析,模拟注射过程,选择不同的侧面位置对其流动性等相关性能进行对比,最终选择最合适的位置作为浇口位置。如图1所示的案例就是通过模流分析以后得到的最佳浇口位置。

图1 选择侧面作为浇口位置

2.2 浇口位置应设在塑件厚壁处

塑件的壁厚不均匀时,浇口应设在塑件的厚壁部位,因为塑料从厚壁流向薄壁,便于塑料的充填流动及保压作用的进行,可以避免发生滞流、凹陷、收缩不均及翘曲现象。如图2所示,塑件厚度不均匀,采取常规浇口位置选择进料,会出现收缩不均的现象,从而影响塑件的质量。

图2 某玩具配件

经过CAE软件选择几个点作为浇口进行模流分析对比后,选择该塑件比较厚的位置作为浇口位置,塑件没有出现收缩不均的现象。如图3所示,该位置就是模具设计最佳的浇口位置。

图3 最佳浇口位置

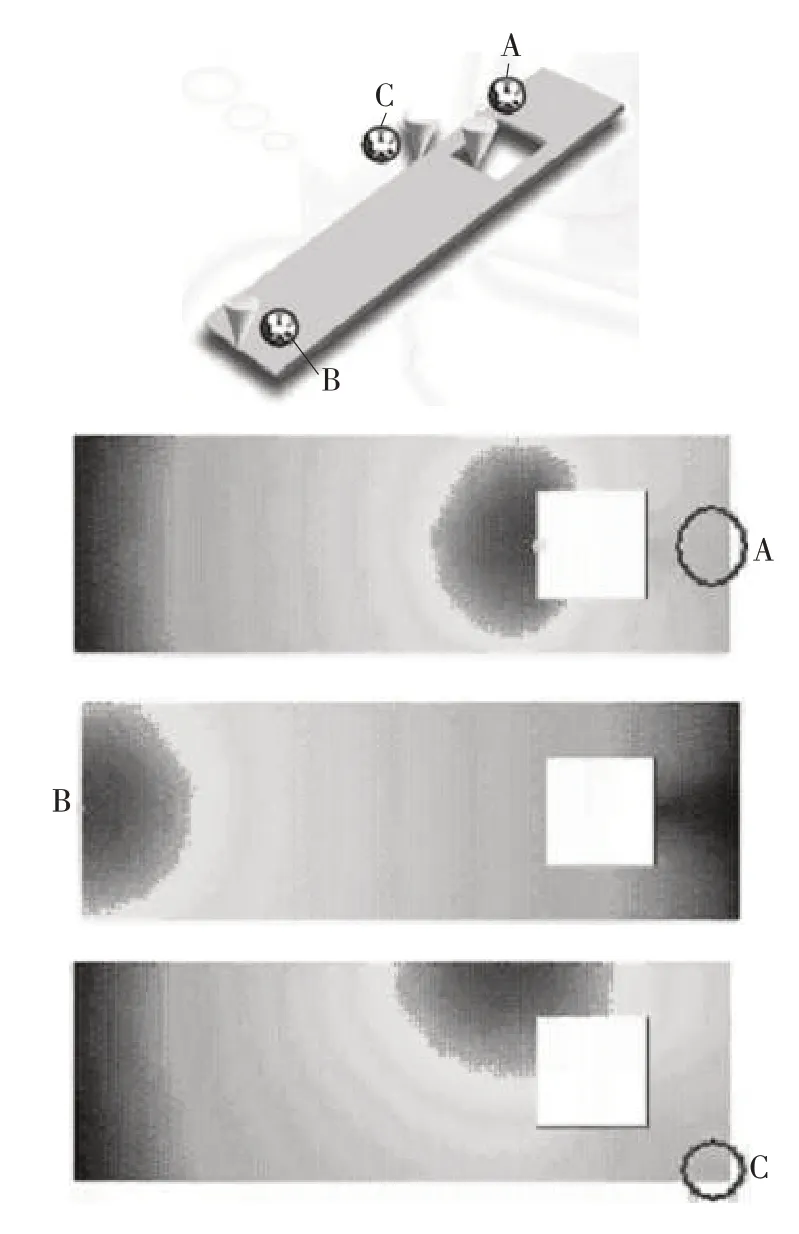

2.3 浇口位置选择要避免不平衡流动

不平衡流动是指某些流动路径先于其它流动路径充填完全。不平衡流动能造成许多成型问题,如毛边、短射、循环周期过长、塑件密度不均、翘曲、包风以及额外的缝合线。如图4所示玩具配件案例,因为流动路程的远近不同,所以容易造成不平衡流动现象。

图4 某玩具配件

考虑进浇点位置,或者进浇点的数目,尽量把进浇点移动到流动路径长度近似相等的位置上,通过CAE软件进行模流分析将型腔分成几个假想的更易控制的小区域,然后使用多点进浇,就解决了流程不相等导致的流动不平衡问题,如图5所示。

图5 浇口位置选择

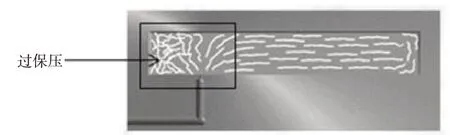

2.4 浇口位置选择避免过保压

过保压往往发生在模具型腔中最容易填充(塑件最短处或最厚处)的位置,当此处位置已经充填满但其它位置还未完全填充的时候,注塑机还需要继续把熔融塑料注入模具型腔中,这会使注射压力继续对已充满的位置进行施压,所以,提前填充完成的区域密度较高,收缩比较少,剪应力也会大一些,如图6所示,从而出现塑件质量问题,比如飞边、翘曲、塑件的密度分布不均匀、塑件的质量变大等等。

图6 过保压示意图

例如:如图7所示,通过CAE软件分析某玩具塑件选择不同位置的浇口时,发现选择C点和A点均会出现不同程度的过保压现象,B点作为浇口的时候不会出现过保压的现象,因此B点是作为浇口较为理想的选择。

图7 模流分析对比图

2.5 浇口位置选择不易产生缝合线位置处

浇口应设在不易产生缝合线(或能把缝合线移至不敏感区域)、气体容易排除的部位。缝合线及熔合线容易使塑料强度降低及在外表形成外观上的瑕疵。如不排除气体容易形成气泡,气泡能够引起短射及注射压力过大的缺陷,而且易在充填末端产生表面斑点。在空气包中被压缩的气体可能加压、升温而引起局部烧焦。

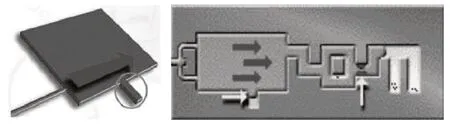

2.6 浇口位置应避免产生滞流现象

滞流现象常发生在肋的部分或厚薄剧烈变化的地方。由于塑件表面的缺陷、不良的保压、较高的剪应力值,还有塑料分子的配向性不一致,滞流现象会降低塑件的成型质量。但往往只是凭经验认为会发生滞留,但具体滞留发生在什么地方不能很明确的指出来。通过CAE软件进行分析模流分析以后,就能很明确的找到滞留的位置,然后在通过分析可以找到最合适的浇口位置,如图8中塑件经过CAE分析,发现在图中箭头所指及圆圈所示位置,容易出现滞留现象。应对浇口位置进行调整,最终找到不发生滞留现象的浇口位置,为模具设计提供有力的依据。

图8 滞留现象

3 浇口位置的其它选择原则

(1)浇口位置应避免产生喷流现象。

喷流会在塑件表面,尤其是浇口附近产生紊乱的流动痕迹。所以,通过改变浇口位置把喷流变为顺流后,塑件质量得到改善。

(2)浇口位置应避免产生回流现象。

回流现象是指流动波前出现回流的状况,将会在塑件的表面产生熔接痕,也会造成塑件内应力集中,影响塑件质量。所以塑料回流不论对表面质量或是以结构强度而言都会产生很大影响。

(3)浇口要避开预埋镶件,避免因较高的压力造成预埋镶件弯曲变形。

(4)浇口应设在利于进行拆卸以及维修的部位。

(5)浇口应避免设置在承受外力的位置及要求强度的位置,因为浇口附近易残留应力而变脆。

(6)浇口位置应设在塑件的主要受力方向上,因为塑料的流动方向上所承受的拉应力和压应力最高,特别是带填料的增强塑料(如玻璃纤维)。

(7)对于有加强筋的塑件,浇口应与筋的方向一致,且不能正对筋,要错开。

4 案例分析窄长形塑件的浇口选择

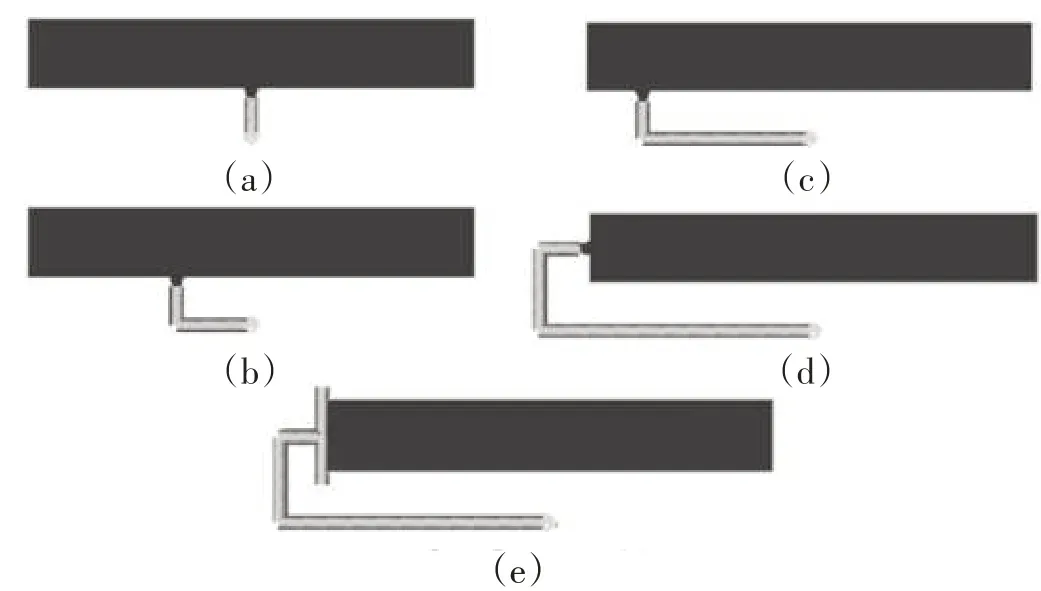

以窄长形塑件为例,使用CAE软件进行分析比较图5中不同的浇口位置选择,最终选择最合适的浇口位置:①方案一:浇口在塑件中部,采用扇形浇口;②方案二:浇口在塑件1/3处,采用扇形浇口;③方案三:浇口在塑件1/8处,采用扇形浇口;④方案四:浇口在塑件窄边中部,采用扇形浇口;⑤方案五:浇口在塑件窄边中部,采用膜状浇口类型。通过分析对比充填流动状况、充填压力、波前温度差、浇道废料、比例体积、收缩翘曲变形,如图9所示。

图9 不同浇口位置图

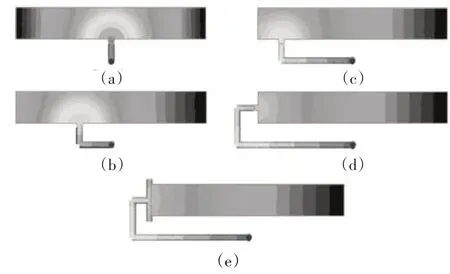

(1)充填流动分析比较如图10所示。

图10 充填流动图

(2)填充压力分析对比如图11所示。

图11 填充压力

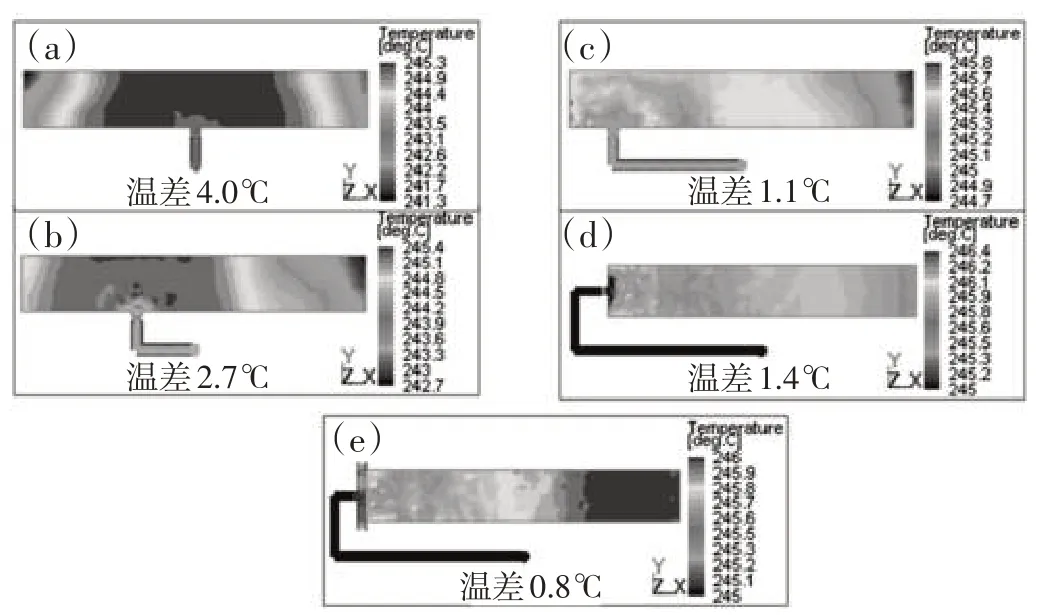

(3)波前流动温差分析对比如图12所示。

图12 波前流动温差

(4)保压情况体积收缩率分析对比如图13所示。

图13 体积收缩率

(5)翘曲变形分析对比如图14所示。

图14 翘曲变形

综合比较如表1所示。

对窄长形塑件,浇口越靠近端部,翘曲变形越小。采取头部膜片进浇时(图9e,方案五),虽然浇道废料最多,充填压力最大,但其充填流动状况最佳,翘曲变形最小,塑件质量最好。

因此,窄长形塑件的浇口位置应避免设置在塑件的中心。因为窄长形塑件成型时容易翘曲变形,若在塑件中心设置浇口,则塑料的流动呈辐射状,造成塑件的径向收缩与切线方向的收缩不均而产生变形。

5 结束语

浇口开设位置是否正确,对塑件的质量影响非常大,所以选择合理的浇口位置是提高塑件质量的关键之一。在选择浇口位置时,首先应该根据塑件的结构形状、尺寸精度、外观要求以及技术要求等等,来分析塑件的流动情况、填充因素及排气要求等因素,然后选择几个相对合适的位置,再通过CAE软件进行模流分析对比,最终选择最合理的浇口位置。这为设计注射模提供了有力的依据,为注射模的设计提供重要的保障,具有很重要的指导意义。