汽车用第三代高强钢QP980耐蚀性研究

吴玉瑞 汤佳庆

(1.上海汽车集团股份有限公司乘用车公司,上海201804;2.上海凯密特尔化学品有限公司,上海201315)

1 前言

随汽车轻量化要求的日益提高,超高强钢越来越多地应用于汽车车身结构件中[1],以QP980为代表的第三代汽车用钢同时兼具了高强度和高塑性的优点,对于强度要求较高且形状相对复杂的零件尤其适用[2-3],常应用于座椅横梁、门槛内外板、A/B柱加强板、纵梁加强板等结构件。

QP980应用于车身结构件时,需经过涂装处理,其在涂装前处理过程中的耐腐蚀能力直接影响了后续涂层附着力及整车防腐性能。随着环保要求的逐渐加严,传统的磷化前处理涂装工艺需处理大量磷化渣及镍、铬、锌、锰等重金属的排放,废水处理成本较高,其应用逐渐受限。新型的硅烷处理工艺随之产生,并逐渐被各大主机厂接受,成为汽车涂装前处理的重要方法[4]。不同于磷化处理中大量磷酸液的使用,硅烷处理以有机硅烷为主要原料,利用氟锆酸与硅烷水解反应生成的ZrO2和SiO2三维网状化合物附着在钢件表面,起到增加钢件表面耐蚀性和增加漆层附着力的作用。因此,硅烷工艺中废水处理更容易,无磷化渣产生,易于满足当前日益加严的环保要求[5]。两种前处理机理的区别导致其工艺流程也有较大区别,磷化工艺的一般流程为预脱脂、脱脂、水洗I、水洗II、表调、磷化、水洗、后处理。硅烷工艺的前四道工序与磷化相同,但第五道工序仍为水洗III,且接近于纯水洗,槽液内氧气含量充足。因此,相对于磷化中的表调工序(pH约为8.5~9.5),水洗III工序易导致零件表面锈蚀,随后的硅烷工艺相对于磷化的酸性更弱,形成的硅烷膜也更薄,因此,其除锈能力及在后续水洗中的防锈能力相对于磷化工艺较弱。由此可得,硅烷工艺虽然在工艺和环保方面有明显的优势,但其防腐能力相对于传统的磷化工艺略弱,对于易锈蚀的钢件在使用该工艺时需格外关注。

在实际应用中发现,QP980相对于其它先进高强钢在硅烷前处理时在水洗III后硅烷前极易锈蚀,且在后续的硅烷和电泳处理中无法消除,对生产造成很大的影响。为此,将深入研究QP980与硅烷处理工艺的适配性,及造成QP980相对于其它钢种易锈蚀的原因,进而希望与钢厂合作开发一种与硅烷处理更适配的新型QP980,使其满足汽车行业的轻量化、节能环保的要求。

2 试验材料及方法

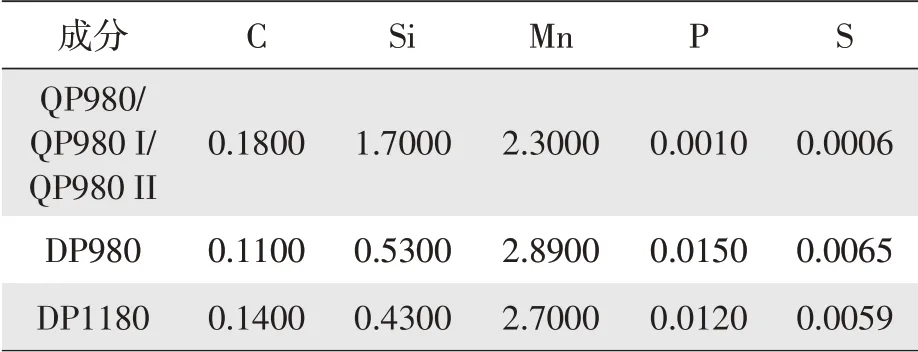

试验选用材料为目前在量产应用的QP980超高强钢,其化学成分如表1所示。同时在保持化学成分和其它工艺参数的条件下,钢厂通过提高连续退火工艺中均热阶段的氧势PO,获得两种改进型的QP980,分别记为QP980 I和QP980 II。3种QP980的力学性能如表2所示(取样方向为横向)。同时为了与其它常用超高强钢的耐蚀性进行比较,同步比较了DP980和DP1180在相同硅烷前处理条件下的表现。

表1 QP980化学成分(质量分数) %

表2 3种QP980性能参数

由于生产中锈蚀发生在脱脂后的水洗工位,为了验证QP980和改进后的QP980在硅烷工艺下的耐蚀性,试验采用脱脂喷淋-喷水洗-浸水洗的工艺,通过改变浸水洗中易导致钢件锈蚀的两个主要因素防锈剂和pH,比较几种超高强钢在同一条件下出现锈蚀的时间,试验所用试片尺寸为150 mm×70 mm。同时为了和实际生产环境更接近,分别采用QP980和改进QP980 I冲制成相同的零件,并随整车进入涂装线,比较两者的锈蚀程度以及电泳后的附着力。

3 试验结果

3.1 防锈剂和pH值对超高强钢耐蚀性能的影响

试验中固定脱脂后浸水洗的pH值(7.5,8.5,9.5,10.0),然后在同一pH值下调整防锈剂点数分别至0、3、6,记录不同钢种的生锈时间。生锈时间的判断方法如下。

a.首先用肉眼粗糙地判断板材的生锈时间(小于1 min以30 s计)。

b.然后重复试验,每重复一次试验,试验时间减去1 min。

c.每次试验结束后用肉眼观察以及纸巾擦拭板材湿膜表面观察是否有黄锈生成,若有黄锈生成,则生锈时间减去1 min,直至肉眼观察不到锈蚀。

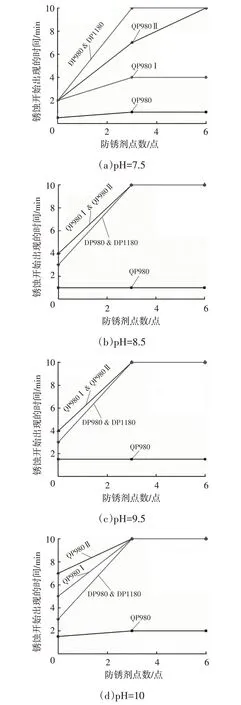

d.水洗时间最长为10 min,若经过10 min水洗仍未出现锈蚀,则生锈时间按10 min记。试验温度为30℃(由于脱脂温度为50℃,水洗温度不会低于30℃),空气相对湿度为40%。各钢种在不同pH值和防锈剂点下的测试结果如图1所示。

图1 各钢种在不同pH值和不同防锈剂含量的水洗液中锈蚀时间

由图1可得,不同钢种的锈蚀特征受pH值和防锈剂的影响差异很大。在与实际生产相接近的pH值下(图1a),当防锈剂点数由0增加至6时,QP980的锈蚀开始出现的时间仅从0.5 min增加至1 min,明显低于实际生产从水洗III到硅烷槽的过渡时间(约2 min)。而其他钢种在无防锈剂时锈蚀开始出现时间已达到2 min,随防锈剂点数增加至3(与实际生产接近),改进型QP980 I由2 min增加至4 min,QP980 II增加至7 min,均超过实际生产需要的过渡时间。继续增加防锈剂点至6时,QP980 I的锈蚀出现时间几乎没变,QP980 II经10 min水洗仍未出现锈蚀。DP980和DP1180在无防锈剂时的表现与两种改进型QP980相似,约2 min时出现锈蚀。当增加防锈剂后,均未出现锈蚀。当水洗pH值由7.5逐渐增加至9.5时,由图1b和图1c可得,即使增加防锈剂的点数至6,QP980经1 min水洗后均发生锈蚀。而QP980 I和QP980 II在无防锈剂下锈蚀时间已增加至4 min,当增加防锈剂后,整个试验周期内均未出现锈蚀。DP980和DP1180的表现与两种改进型的钢种表现相似,除了无防锈剂时的锈蚀出现时间要更早1 min。而当水洗pH值继续增加至10时,QP980在无防锈剂时的锈蚀时间仅由1 min增加至1.5 min,随防锈剂的加入,锈蚀时间略增加至2 min。两种改进型钢种QP980 I和QP980 II的初始锈蚀时间由4 min分别增加至5 min、7 min,随防锈剂的加入,整个试验周期内均未生锈。DP980和DP1180的变化规律与pH值为8.5和9.5时相同。

由以上可得,QP980受pH值和防锈剂的影响很小,在pH低于10时,其锈蚀出现时间均未超过1 min,只有在强碱环境(pH≥10)下才有可能增加至2 min。而QP980 I和QP980 II的防锈能力明显优于QP980,即使在接近于中性环境(pH=7.5)下,其锈蚀出现时间也已超过实际生产需要时间,且当pH值增加时,几乎无锈蚀出现。DP980和DP1180的防锈能力也明显优于QP980,当无防锈剂时,其防锈能力与QP980 I和QP980 II相当或略低;当加入防锈剂后,两种DP钢种在各pH下均无锈蚀产生。

3.2 不同钢种零件级别的耐蚀性能

为了更准确地反映实际工业生产中零件在经过涂装车间时的锈蚀行为,进一步开展了零件级别的试验。以某车型中拟采用QP980材料的车身零件为研究对象,分别使用QP980和改进QP980 I型冲压成型。将两种材料制成的零件分别固定在白车身上,随车进入涂装车间进行全流程的水洗硅烷和电泳,在水洗III后记录零件表面状态,并在电泳后测量漆层附着力及零件耐盐雾试验性能。需要说明的是,QP980 II虽然由3.1部分可得防锈能力均优于QP980和QP980 I,但该材料在实际生产时易出现波动性,不适合后续的稳定量产,所以这里未对该材料继续进行试验。

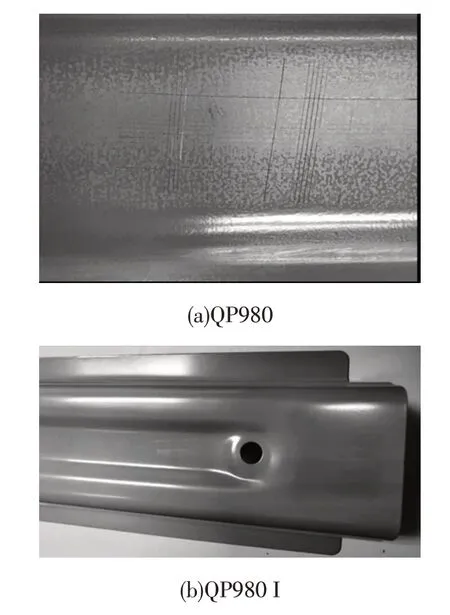

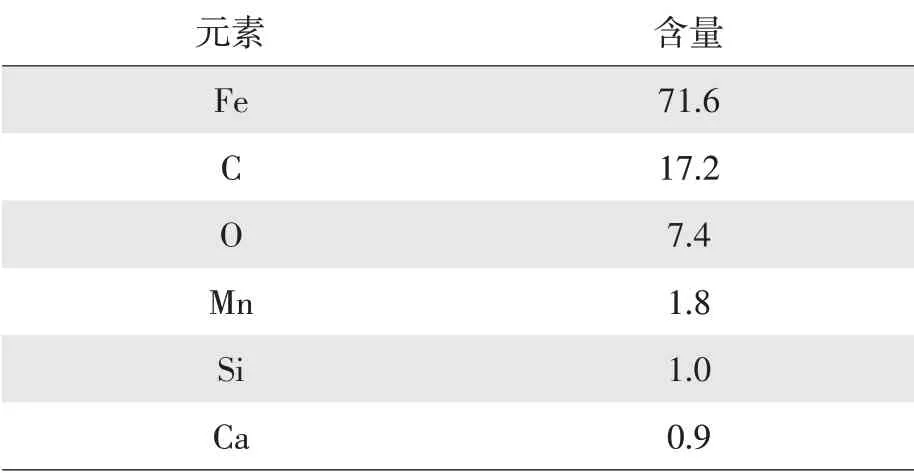

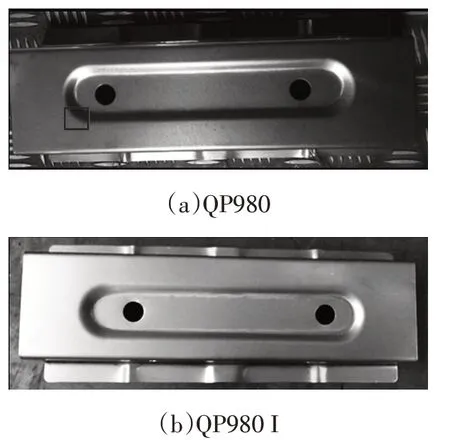

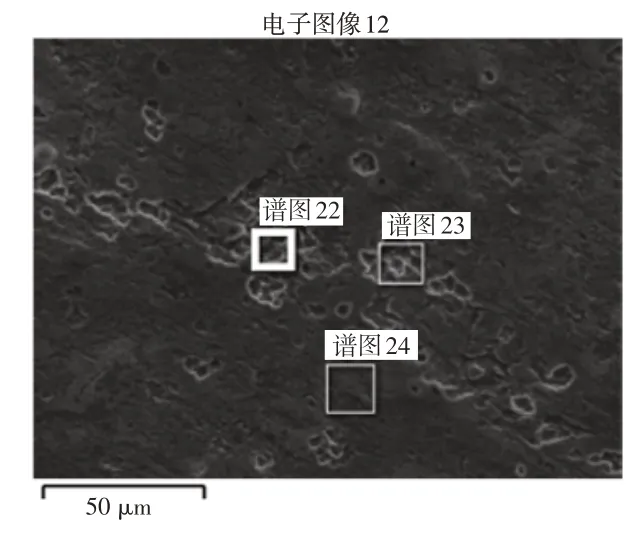

两个零件经水洗III后的表面状态如图2所示,由QP980冲制成的零件表面明显发黄,而QP980 I冲制的零件表面状态良好,无锈蚀产生。采用扫描电镜对图2a方框区域进行分析可得,发黄区域有明显腐蚀坑,表面含有大量氧元素,如图3和表3所示。两零件继续电泳后通过划格试验测得其漆层附着力如图4所示。经划格后,QP980零件漆层剥落严重,附着力约为G3级,QP980 I零件无漆层剥落,附着力达到G0级,满足生产要求(要求为G0-1级)。

图4 零件经电泳后划格试验结果

表3 谱图22区域各元素(质量分数) %

图2 零件经水洗III后的表面状态

图3 发黄零件(图2a方框区域)扫描电镜图

由以上可得,QP980和QP980 I冲制成的零件锈蚀性能差异很大,QP980零件出现明显锈蚀现象,且影响电泳后漆层的附着力,导致零件不满足生产要求。改进QP980 I型零件在整个水洗硅烷过程中均未发生锈蚀,且电泳漆后的漆层附着力满足生产要求。

4 讨论

由第三部分的板材和零件级别的试验可得,QP980相对于改进型QP980I、QP980II及DP980、DP1180在硅烷处理中更易锈蚀发黄,耐腐蚀性能更差,这主要是由于QP980高Si、Mn的成分体系导致的。由于Si、Mn元素较Fe更容易氧化,在材料生产过程中,主要是连续退火过程中的均热阶段,Si、Mn元素在钢板表面形成一层氧化层,以颗粒状形式存在,这层Si、Mn氧化物在随后的高氢冷却过程中更难以被还原。当钢板脱脂水洗后暴露在空气时,Si、Mn氧化物颗粒与基体形成原电池,电位差的存在导致钢板表面发生锈蚀。

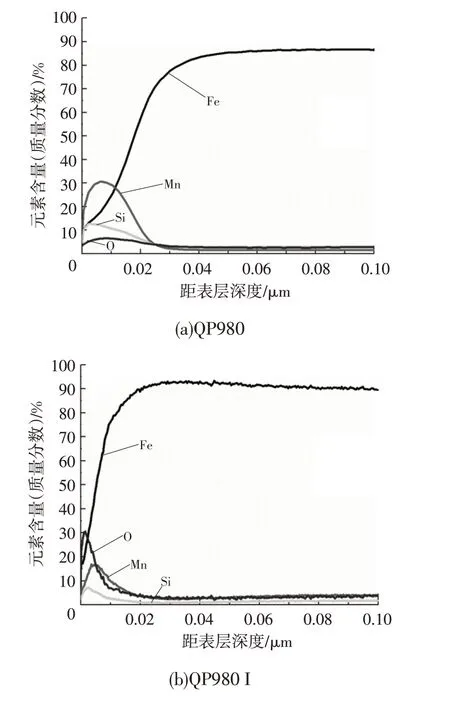

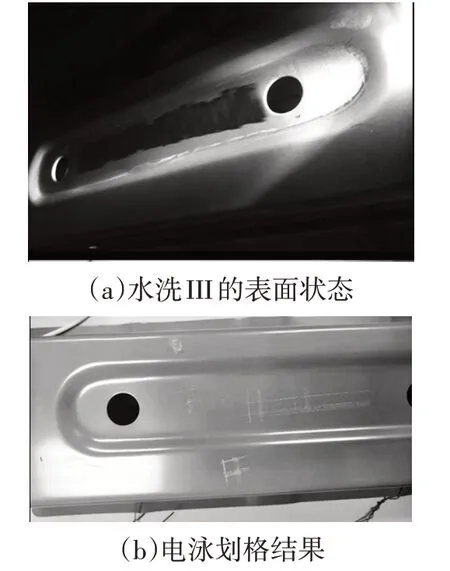

在保持化学成分和其它工艺参数不变的条件下,提高连续退火工艺中均热阶段的氧势PO2后,可降低表层Si、Mn元素的含量,如图5原始状态QP980和改进型QP980 I表面元素深度分布图所示,使Fe在钢板表层发生氧化而将Si、Mn氧化抑制在次表层。这样在随后的高氢冷却过程中,最表层的铁氧化物可被还原成金属铁,最终在钢板表面形成一层近似纯铁层,其耐腐蚀性能较常规表面有显著提高。在零件级别的试验中,对出现生锈的QP980零件表面部分区域进行打磨后再次进行随车试验发现,打磨区域未发黄,未打磨区域仍有明显发黄,如图6a所示。零件电泳后的划格试验结果如图6b所示。打磨区域无漆层剥落,符合生产要求(要求为G0-1级),未打磨区域漆层剥落严重,不满足生产要求,这也进一步地说明引起锈蚀的主要因素是零件表层合金元素富集区域的存在,当去除表层富集层后,其防腐蚀能力显著提高。

图5 板材表层元素深度分布

图6 QP980零件表面部分区域打磨后经

5 结束语

汽车用第三代超高强钢QP980在硅烷处理时在水洗III后硅烷前易发生锈蚀发黄,并影响电泳后的漆层附着力,这主要是由于QP980高Si、高Mn合金元素的成分体系导致的。当改进生产工艺中的氧分压,降低表层合金元素和氧化物富集后,可显著提高QP980的防腐蚀性能。通过模拟比较原始状态QP980和改进QP980 I型材料在不同水洗环境下的防腐试验以及实际车身零件在硅烷-电泳涂装车间的表面状态和漆层附着力表明,改进QP980 I型的防腐蚀能力相对于原始状态的QP980显著提高。