钢包定位系统在炼钢生产中的应用

王金辉,王洪涛,王峦涛,张国垣,吴跃鹏

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

炼钢生产过程中,钢包不仅是钢水转运的载体,更是将转炉、炉外精炼和连铸等生产工序有机联系起来的关键环节。加强对钢包的动态监控和有效管理,可以有效的提高生产节奏。鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)厂房布局不合理,炼钢车间和连铸车间相距400 m,一直使用火车运输钢包,且依靠人工管理钢包运输过程,对生产调度扰动较大。为了保证生产节奏有序进行,提高生产效率,三分厂于2017年研究开发了钢包定位系统,且对原有生产调度系统进行了优化,实现了对炼钢生产过程的智能管控,本文对此做一介绍。

1 钢包定位系统的开发

1.1 钢包定位系统构架

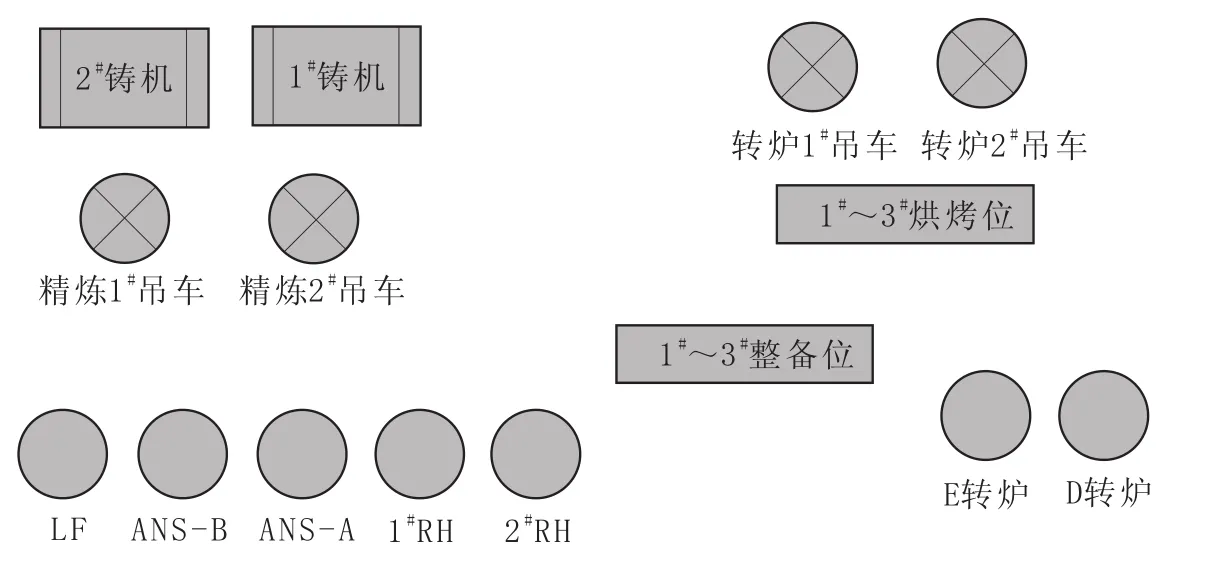

三分厂厂房布局示意图见图1。如图1所示,厂房包括钢包整备位、烘烤位、转炉、炉外精炼和铸机15个工艺处理位。另有4台钢水转运吊车,每台吊车安装车载数据采集终端。

图1 厂房布局示意图Fig.1 Diagram of Workshop Layout

1.2 钢包定位系统的组成

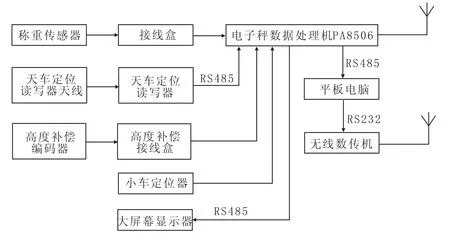

钢包定位系统主要由吊车系统和吊车外系统构成,图2为吊车系统结构图,图3为吊车外系统结构图。钢包定位系统主要包括称重传感器、天车定位读写器天线、高度补偿编码器、小车定位器、大屏幕显示器、串口服务器、以太网交换机、无线AP和服务器计算机等。读写器共26个,为超高频,主要安装在钢包定位工位旁,用于采集现场吊车重量、吊车位置、吊车主小车位置和钢包位置。吊车定位天线安装在天线端面,吊车走行路径的每个固定工位安装1个电子标签。由于钢包表面温度达到300℃,因此钢包需要使用耐高温电子标签。

图2 吊车系统结构图Fig.2 Structural Drawing of Crane System

图3 吊车外系统结构图Fig.3 Structural Drawing of Crane External System

1.3 钢包定位系统客户端

钢包定位系统客户端由计算机客户端和手机APP客户端组成,实时显示钢包位置、吊车状态、各工位生产状态、各工位读写器状态和钢包预测信息等。服务器计算机负责从现场读取数据,采集钢包到达每个工位的时间点,计算每个工序的处理时间,实现了对钢包的精准管控。

1.4 RFID定位系统

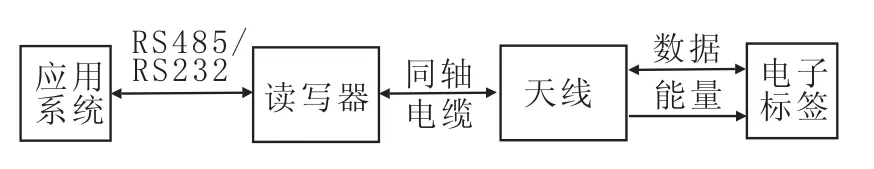

根据钢包定位系统的使用环境和工艺特点,采用抗干扰性强、系统稳定性好的射频识别系统(RFID)对钢包进行定位。RFID定位系统利用无线射频方式进行通信,从而实现数据交互。该系统主要由读写器、电子标签、天线和应用系统组成。读写器主要负责与电子标签的双向通信,电子标签是由IC芯片和无线通信天线组成的微型小标签,其内置的射频天线用于和读写器进行通信,也称为无源标签。RFID系统结构如图4所示。

图4 RFID系统结构图Fig.4 Structural Drawing of RFID System

RFID的工作流程:读写器内部自发产生一个载波信号,该信号经过读写器的发射天线向外发射,当电子标签进入读写器所发射的电磁波有效覆盖区域内时,电子标签被激活。标签凭借电磁感应电流所获得的能量将储存在芯片中的自身编码信息通过发送天线发送。读写器接收天线接收到标签发送来的载波信号后,经天线调节器传送给读写器,读写器对接收信号进行解调和译码后传输给二级计算机。

2 生产调度系统的优化

钢包定位系统和原有MES(三级生产系统)相结合,使钢包运输过程得到有效管控,生产调度系统得到数据支持。在钢包实时动态跟踪的基础上,建立钢包管理系统,根据钢包温度和特性使用钢包,使生产调度系统的效率大幅提升。

2.1 建立钢包管理系统

2.1.1 钢包温度测量

在转炉氩站平台的取样位置安装在线测温仪,当钢包车从坐罐位向出钢位走行,经过氩站平台时,测温仪自动跟踪钢包,并通过信号处理及时读取钢包的温度信息。

2.1.2 钢包温度分级

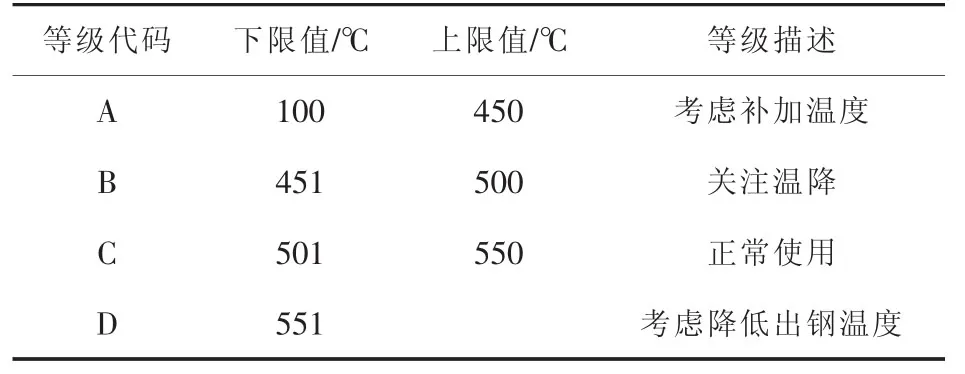

依据在线测温系统测量数据将钢包分为A、B、C、D四个等级,表1为钢包温度等级描述。D等级最好,A等级最差,不同的钢包等级对应不同的操作建议。

表1 钢包温度等级描述Table 1 Description of Temperature Grade for Ladle

2.1.3 智能推荐钢包模块建立

在钢包一个完整寿命周期内,由于盛装钢水的成分不同,钢包再一次使用时要禁止盛装某一类钢种。例如上一罐生产高硅钢或高碳钢后,下一罐将不能生产低硅钢或超低碳钢种。为了实现智能管理,在后台程序中以钢质代码为基本单位,设置钢包禁用规则,作为智能推荐钢包模块的限制性边界条件。系统可以自动运行智能推荐钢包模块,推荐最合理的待用钢包。通过人机对话画面完成钢包的最后确认工作。

2.2 工序时间数据库的建立

钢包定位系统和钢包管理系统的开发和建立,解决了钢包运输过程管控和钢包合理使用问题。但是炉外精炼等工序的处理时间和各工序的倒运时间仍然是生产调度系统高效运行的限制性因素。因此,结合钢种特点建立了工序时间数据库。

2.2.1 钢种一级分类

以炉外精炼选择的工位进行划分,将所有钢种划分为四大类。

ANS类:炉外精炼CAS-OB炉处理类钢种;

RH类:炉外精炼RH-TB真空炉处理类钢种;

LF类:炉外精炼LF炉处理类钢种;

双联类:必须经过RH-TB真空炉和LF炉先后处理的钢种。

2.2.2 钢种二级分类

根据成分控制的难易程度和处理时间平均增加量划分。表2为RH类钢种二级分类对应工序时间表。

表2 RH类钢种二级分类对应工序时间表Table 2 Schedule for Secondary Classification of RH Steel Grades by Corresponding Process min

R-2为RH工位的基准钢种,其工序用时为120 min,其他钢种根据成分和钢种特性,在其基础上进行了时间调整。比如:R-1为RH浅处理钢种(真空度大于0.2 kPa情况下,在RH进行二次炉外精炼处理的钢种统称),不需要进行深脱碳工艺,工序处理时间为 110 min,节约深脱碳时间10 min;又如G-5为取向硅钢钢种,硅含量高,酸溶铝成分控制范围窄,炉外二次精炼过程需要多等2个检验结果,因此工序时间较长,为147 min。

2.2.3 工序耗时标准化

规范KR脱硫工位至铸机工位的各工序耗时。以RH类钢种G-1分类为例,各工序耗时标准化时间如表3所示。由表3看出,将整个工序分为五个阶段,每个阶段的耗时均进行了标准化管理。由于各类钢种成分和自身设计的需要,除“进入RH至离开RH、离开RH至开浇”阶段存在一定差别,其他钢种的工序也实现了过程控制标准化。

表3 G-1类钢种各工序耗时标准化时间Table 3 Standardized Time for Consuming Time of All Working Procedures for Production of G-1 Steel Grade min

2.2.4 数据库维护

数据库定期维护,保证与实际生产情况相符。工序时间数据库维护参数如图5所示。

图5 工序时间数据库维护参数Fig.5 Maintenance Parameters for Process Time Database

在四大类钢种一级分类和二级分类的基础上,进一步将数据库细化为22个可调整窗口,每月根据某类钢种的实际工序时间,对窗口值进行微调和对钢种代码进行重新分类,保证数据库内数据标准值与实际生产情况相符。

建立工序时间数据库,为生产调度系统提供了数据支持,实现了生产调度的实时化,做到了“计划执行按时按点,工序过程实时可控,异常情况智能调整”。同时借助原有MES系统和ERP管理系统,合理运输铸坯,准确配车。

3 应用效果

钢包定位系统投入使用后,提高了对上下工序衔接过渡环节的管控能力,应用前后转炉出钢温度等指标对比见表4。

表4 钢包定位系统应用前后转炉出钢温度等指标对比Table 4 Comparison of Indexes Including Tapping Temperature in Converter before and after Application of Positioning System for Ladle

由表4看出,转炉出钢温度较系统应用前降低12.2℃,二次精炼钢水升温幅度稳中有降,平均升温比系统应用前下降2.3℃,钢包在线周转个数减少2个,约减少20%。

4 结语

鞍钢股份有限公司炼钢总厂三分厂钢包定位系统可以实时、动态地跟踪钢包信息,为生产调度系统提供生产数据支持和决策支持。该系统投入使用后,转炉出钢温度降低12.2℃,二次精炼钢水平均温度下降2.3℃,钢包在线周转个数减少20%,保证了生产节奏的有序进行,提高了生产效率。