搅拌气浮法在热轧浊环水处理中的应用

付乾坤 ,杨大正 ,侯勇 ,田威 ,徐鹏飞 ,高恩运

(1.鞍钢股份有限公司热轧带钢厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢集团工程技术有限公司,辽宁 鞍山 114021;4.鞍山钢铁集团公司安环部,辽宁 鞍山 114009)

钢坯热轧时需要对其进行高压水除鳞,还需对辊道、轧辊、矫直机前辊和直辊、分段剪后辊等进行水冷。轧钢消耗的润滑油和润滑脂进入浊环系统,其与钢坯轧制过程中脱落的氧化铁皮和灰尘等粘附在一起形成含油浊水。这种浊水经提升泵提升至平流池入水端后经配水渠进入平流沉淀池,沉淀后形成热轧油泥。吨钢油耗大的热轧线产生的热轧油泥因含油率高,需要除油方可回收利用,传统的热轧油泥处理方法是焙烧或加药清理,存在处理成本高和产生二次污染的问题。另一方面,浊环水系统中的悬浮物和含油量分别为1 000~1 500 mg/L 和 30~80 mg/L,浊水中的细氧化铁皮、悬浮物和油易堵塞喷嘴,导致过滤器滤料板结和恶化水质,甚至会造成爆辊等事故,严重影响产品质量和生产顺行。热轧浊环水中的浮油和分散油约占总含油量的60%~80%,乳化油和溶解油约占20%~40%,均较难去除。国内外研究人员结合企业特点就如何降低浊环水系统中的悬浮物和含油量进行了很多探索和技术改进,希望将平流池出水悬浮物和含油量分别控制在20~30 mg/L和 5~10 mg/L。

本文介绍的热轧浊环水搅拌气浮法不仅净化浊环水水质,而且还能有效降低热轧油泥的含油率,使其作为烧结原料循环利用,废油也被炼油厂回收利用。解决了困扰钢铁行业多年的环资难题,达到国际领先水平,在国内外具有广泛的推广应用价值。

1 传统热轧浊环水处理方法的缺点

(1)一次或二次沉淀法

用一个或两个旋流沉淀池来完成除油和去除氧化铁皮。该方法占地小,运行管理方便,但去油和去除氧化铁皮效果较差。

(2)一次沉淀二次混凝沉淀法

浊环水经一次铁皮坑沉淀、旋流沉淀池沉淀的同时,再加药去油和去除氧化铁皮。该方法工艺简单,但悬浮物去除能力有限。

(3) 一旋、二平、三过滤法

浊环水经旋流井去除粗颗粒氧化铁皮,再经平流池二次沉淀去除浮油和部分细颗粒氧化铁皮后,平流池出水经过滤罐中的滤料过滤,或用高速过滤器、磁滤方式进一步净化水质。该方法比前两种方法水质有所提高,但浮油回收效率低、出水效果不好、过滤器滤料易板结和堵塞,需要经常更换滤料,严重影响水质,影响生产和轧钢质量。

(4)纤维球过滤法

该方法有效降低水中悬浮物和含油量,但需要更换成本较高的滤料。

(5)加药稀土磁盘过滤法

该方法通过向热轧浊环水中投加药剂,由稀土磁盘把氧化铁皮和药剂捕捉的油分和悬浮物吸到磁盘上脱附,再处理这些含油和药剂的铁泥。如汪颖报道了采用管道混合器加PAM(0.25 mg/L)和 PAC(0.55 mg/L),使悬浮物从 500~1 000 mg/L降为30 mg/L,油含量从40~100 mg/L降低到5 mg/L以下。该方法虽然能使水质得到有效改善,但投资和药剂成本较高,而且含油和药剂铁泥需要进一步无害化处理,加药还影响到浮油的回收利用。

(6)加药气浮法

该方法是向平流池浊环水中加药,再用气浮方法去除水中的悬浮物和油。如闫继宁报道了向1 060 mm×150 mm×275 mm的气浮池加入PFS混凝剂30 mg/L,调整压力溶气气浮参数,净化水质。该方法能有效降低水中悬浮物和含油量,适合对出水水质要求高时采用,但存在投资大、运行成本高和平流池底泥和废油难处理问题。

以上处理工艺均没有兼顾提高平流池出口水质和降低平流池底热轧油泥含油率的研究。

2 搅拌气浮法优势及工作机理

2.1 搅拌气浮法优势

利用搅拌器或管道搅拌器产生的搅拌力,使得平流池入水中的细氧化铁皮表面附着的部分油膜剥离至水中,然后通过高效溶气装置产生的微米级小气泡将水中的油分(浮油和分散油)和悬浮物上浮至平流池表面,从而降低了平流池出水的含油量和悬浮物,同时也降低了沉入平流池底部铁泥的含油率。

与传统气浮法相比,搅拌气浮法是通过气浮方法去除水中的油分和悬浮物,充分考虑了水中细氧化铁皮表面油分的去除。

2.2 工作机理

表面附有油膜的悬浮物和油滴具有憎水性,它们对水分子的引力小于水分子间的引力,当它们趋近微细气泡时,在表面张力的作用下与微气泡粘附在一起,总比表面能降低。微细气泡与以上悬浮物和油滴的共聚体的密度小于水的密度,密度差产生的浮力使共聚体上浮至水面,这可从传统的气浮理论得到解释。进入平流池的浊水中含有表面附有油膜的细氧化铁皮、悬浮物和油滴。浊环水中的浮油附着在细氧化铁皮表面,在进水扰动和机械搅拌力的作用下部分油膜被剥离至水中。当平流池中通入大量微细气泡并均匀分散在溶气水中,绝大多数表面附有油膜的悬浮物和被从细氧化铁皮表面剥离至水中的油滴粘附微细气泡后,快速上浮在水面形成稳定的含微气泡的浮油层。因此,搅拌气浮法在降低平流池出水悬浮物和水中含油量的同时,也降低了平流池沉淀底泥的含油率。

3 搅拌气浮法的应用

鞍钢股份有限公司热轧带钢厂(以下简称“热轧厂”)1780生产线浊环水处理系统有4个平流池,总循环水量为12 000 m/h。平流池是传统的三段式(旋流-沉淀-过滤)热轧浊环水处理系统的一个单元,因传统工艺设计和扩大产能等原因使得吨钢油耗较高,加上1700生产线反冲洗水汇入1780生产线浊环水系统,2015年该厂1780生产线平流池产出油泥干基含油率高达16.1%,致使全铁含量很高的铁泥无法循环利用,只能通过更换滤料等方法维持生产。在不加药的情况下把平流池出水悬浮物和水中含油量控制在40 mg/L和10 mg/L以下。

3.1 搅拌气浮法工艺流程

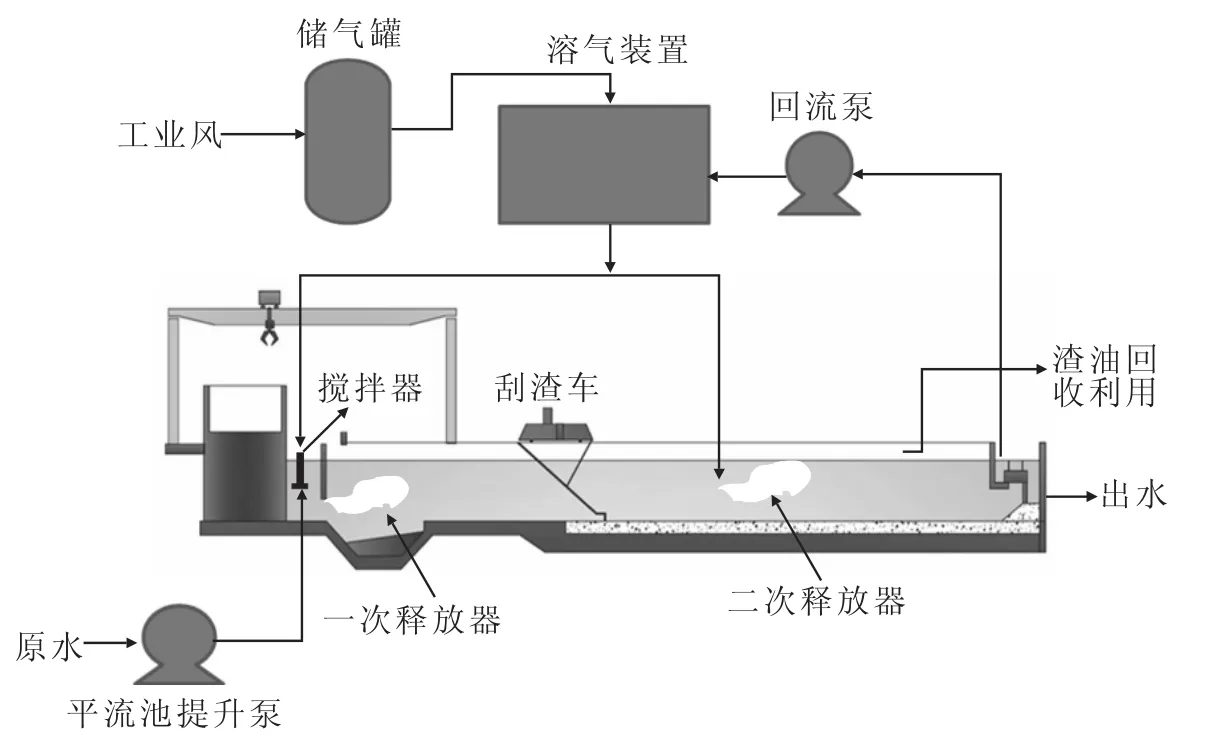

为了降低平流池排出的热轧油泥含油率并改善平流池出水水质,开展了平流池在线搅拌气浮除油中试试验。图1为热轧厂1780生产线平流池搅拌气浮法流程图。利用热轧厂大修时机,在平流池入水端增加搅拌器和一次释放器,在平流池适当位置增加二次释放器,增加回流泵、储气罐和溶气装置,溶气装置产生的溶气水通过释放器释气。

图1 热轧厂1780生产线平流池搅拌气浮法工艺流程Fig.1 Flow for Dissolution Air Flotation Used by Horizontal Tank in 1780 Production Line of Hot Rolled Mill

3.2 应用效果

对比2016年和2017年相同日期气浮法改造前后平流池出口水中悬浮物和含油量情况。图2为改造前、后平流池出口水中悬浮物和含油量的对比。由图2(a)看出,改造后后平流池出口水中悬浮物含量总体上低于改造前。经计算,改造前平流池出口水中悬浮物29.26 mg/L,改造后降至21.52 mg/L。由图2(b)看出,改造前平流池出口水中含油量波动较大,甚至超过限值9 mg/L,而改造后低于限值。计算得知,改造前平流池出水含油量为8.10 mg/L,气浮后水含油量为7.82 mg/L。

图2 改造前、后平流池出口水中悬浮物和含油量的对比Fig.2 Comparison of Suspended Solids and Oil Content at Outlet of Horizontal Tank before and after Upgrading

自2017年2月热轧厂1780生产线平流池应用搅拌气浮法稳定运行至今,每年回收1.72万t平流池铁泥并作为烧结原料利用,每年回收1 849 t废油作为炼油企业原料利用,为企业节省大量的处置费,年创效1.13亿元。减排二氧化碳、降低浊环系统过滤罐维护成本、提高钢材表面质量,投资仅为蒸馏法的十分之一、转底炉法的千分之一,处理过程环保、无二次污染,高度自动化、运行稳定,无需增加定员。

4 建议

在对三段式除油平流池出水水质要求不高(如悬浮物小于40 mg/L和水中油含量为9 mg/L)的情况下,可采用搅拌气浮法。平流池出口水中浮油大部分被浮至平流池表面,但是,少量乳化油和溶解油仍在水中,气浮法难以去除。如果企业对浊环水质提出更高要求,则建议同时采用加药和搅拌气浮法。

5 结语

平流池搅拌气浮法处理热轧浊环水可以降低平流池出口水中悬浮物和含油量,回收利用平流池底热轧油泥中的铁泥和废油。鞍钢股份有限公司热轧带钢厂采用该方法后,平流池出口水中悬浮物由29.26 mg/L降至21.52 mg/L,水中含油量由8.10 mg/L降至7.82 mg/L。回收热轧油泥中的铁泥和废油并节省企业处置费每年创效1.13亿元。当对平流池出口水质要求较高时,可同时采用加药和搅拌气浮法。