三种熄焦车防碰撞技术在鞍钢鲅鱼圈的应用

赵华 ,马银华 ,于庆泉 ,魏世明 ,何亦光 ,李志

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

焦炉四大车(装煤车、推焦车、拦焦车和熄焦车)是维持焦炉连续生产的关键设备,其中熄焦车是将焦炉炭化室1 000℃左右的红焦承载并运输到干熄焦炉内或熄焦塔进行降温冷却处理的重要设备,也是四大车中运行最频繁、运行路程最长的机车,具有重负载运行、惯性大、手动操控、操作时间紧凑的运行特点。中国焦炭生产中焦车运行大多采用人工操作,不同熄焦车在同一条轨道线运行时,若操作视线不好、司机注意力不集中,或出现操作不当、刹车系统不灵等情况,极易发生撞车事故,造成设备撞击损坏、脱轨、红焦落地、焦炉停产、人身伤害等严重后果。为了防止熄焦车撞车事故的发生,鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)炼焦部先后自主研发了基于限位开关的防碰撞走行联锁控制技术、基于码牌识别定位的焦炉机车防碰撞技术,并引进了一种基于超声波测距的焦炉车辆防碰撞技术,通过技术改造不断提升设备保障能力,有效防止了熄焦车撞车事故的发生。

1 熄焦车防碰撞技术

1.1 基于限位开关的焦炉机车防碰撞技术

鲅鱼圈炼焦部工艺设备总体布局紧凑,4座7 m焦炉由南至北呈线状排布,4辆熄焦车共用同一条熄焦线,2套处理能力均为160 t/h的干熄焦炉位于熄焦线中间。由于两辆熄焦车同时进行干熄焦作业时距离太近,经常会发生熄焦车碰撞事故。为了解决此问题,鲅鱼圈炼焦部于2008年自主研发了基于限位开关的防碰撞走行联锁控制技术。

1.1.1 工艺原理

限位开关利用运动单元触发限位开关的接通和分断,使运动单元部件能够实现自动停止,改变运动方向或者运动模式等功能。基于限位开关的焦炉机车防碰撞技术控制示意图见图1。对熄焦车走行控制系统进行程序优化,新增熄焦车走行减速控制和制动控制线路,以限位开关为控制接点,分别安装在预先设定好的减速点、制动点位置。当熄焦车经过减速点时,会自动采取减速操作,由高速慢下来;再经过制动点时,会自动进行制动操作。由于两熄焦车之间最终制动点相距太近,在熄焦车上限位轴上安装大号弹簧,在熄焦线上安装固定“铁鞋”,以达到缓冲和制动作用,从而使两车停下来时不碰撞。

图1 基于限位开关的焦炉机车防碰撞技术控制示意图Fig.1 Schematic Diagram for Anti-collision Control Technology for Coke Oven Locomotives Based on Limit Switch

1.1.2 技术特点

(1)工艺控制原理简单,设备材料简单,改造成本低廉,易自主开发。

(2)在工程应用中,限位开关经常出现失效现象,运行可靠性相对较差,但维修更换方便,运行成本低。

(3)有较大局限性,适用范围较小。

1.2 基于码牌识别定位的焦炉机车防碰撞技术

焦炭生产工艺要求焦炉机械设备中的机车协同作业,完成装煤、平煤、推焦、拦焦、除尘等一系列操作。机车协同的关键问题是焦炉机车的自动控制,即如何按照炼焦生产计划和炼焦生产工艺要求,在中控室工业计算机的集中控制管理下,控制焦炉机车自动行走并精确定位于指定的目标地址,继而协同完成炼焦生产作业。鲅鱼圈炼焦部机车定位原采用编码电缆定位技术,存在更换维修成本高、难度大等不足,于2012年引进了码牌识别定位系统,提高焦炉机车定位的准确性和精度。在此技术基础上自主研发了基于码牌识别定位的焦炉机车防碰撞技术。

1.2.1 工艺原理

基于码牌识别定位和编码器测距的焦炉机车防碰撞技术工作原理:基于码牌识别定位系统建立焦炉各熄焦车的实时位置,利用焦炉机车无线通信网络将各车的实时位置传送给中控PLC,同时将熄焦车运行区域划分为4档速度区、3档速度区、1~2档速度区三个区域。根据生产经验及现场标定,熄焦车在4档速度区以任意速度行驶均可满足安全停车的要求;在3档速度区而速度为4档时便有可能冲出轨道边界;在1~2档速度区而速度高于2档时几乎肯定会冲出轨道边界。因此,为确保熄焦车安全运行,规定3档速度区限制4档速度,熄焦车只可以3档及以下速度行驶,1~2档速度区限制3~4档速度,熄焦车只可以2档及以下速度行驶。基于码牌识别定位的焦炉机车防碰撞技术控制示意图见图2。

图2 基于码牌识别定位的焦炉机车防碰撞技术控制示意图Fig.2 Schematic Diagram for Anti-collision Control Technology for Coke Oven Locomotives Based on Positioning by Code Card Identification

1.2.2 技术特点

(1)此项技术属于在码牌识别定位系统基础上的再次开发利用,几乎无成本,但机车位置判定计算设定较复杂,各种状况下的位置判定需要严密的逻辑测算设计,可以自主开发但有一定的难度。

(2)运行非常可靠,无需维修,无运行成本。

(3)有一定的局限性,在两干熄焦系统之间未设置码牌区域无法运行,但可以通过新增码牌方式进行完善。

(4)定位精度取决于码牌之间间隔,鲅鱼圈炼焦部现设定为1.4 m。

(5)此项技术还可以判断两车之间距离,有较大技术升级空间。

(6)可与其他系统联合起来建立焦炉车辆管理系统,提高焦炉车辆控制自动化和智能化水平,为焦炉机车无人驾驶技术奠定基础。

1.3 基于超声波测距的焦炉车辆防碰撞技术

随着满足高炉生产需求和促进焦化绿色生产的需要,鲅鱼圈炼焦部焦炉生产节奏进一步强化,且新建3干熄焦炉已列上日程,熄焦车操作时间日益紧张,同时车辆分配调度管理更为复杂,因此引进了基于超声波测距的焦炉车辆防碰撞技术。

1.3.1 工艺原理

超声波测距是一种非接触式的检测方式。与其它传统的光学检测或者电磁学检测方法相比较,超声波测距不受光线、被测对象颜色等因素的干扰,尤其适用于被测物在烟雾、大量粉尘、电磁干扰或致毒等极端恶劣环境下的测量。基于超声波测距的焦炉车辆防碰撞技术工作原理:利用超声波抗干扰能力强,在雨雪、粉尘、蒸汽以及车辆晃动等恶劣工况下,仍具有良好的目标捕捉能力的技术特点,通过与焦炉车辆的车载控制系统连锁,实现防撞对象间距的实时监控,以及紧急情况下的自动减速和停车。该焦炉车辆防碰撞系统主要由信号采集器、信号分析处理器、报警装置、以及PLC控制系统等部分组成。基于超声波测距的焦炉车辆防碰撞技术工艺控制示意图见图3。

图3 基于超声波测距的焦炉车辆防碰撞技术工艺控制示意图Fig.3 Schematic Diagram for Anti-collision Control Technology for Coke Oven Vehicles Based on Ultrasonic Ranging

1.3.2 技术特点

(1)由于超声波是依靠机械振动产生的,因而对粉尘、电磁场、蒸汽等恶劣工况抵抗力强。

(2)采用自有技术设计的喇叭口型探头,具有良好的目标捕捉能力,对车辆晃动,轨道面局部高低不平等环境因素适应能力强。

(3)利用自身技术开发的数据分析和处理系统,功能强大,纠错能力强,可有效屏蔽噪音、障碍物等干扰因素。

(4)成本不高,运行费用少,除罐车更换作业外的其它作业均容易维护。

(5)可与焦炉车辆对位系统组合,实现“双保险”。

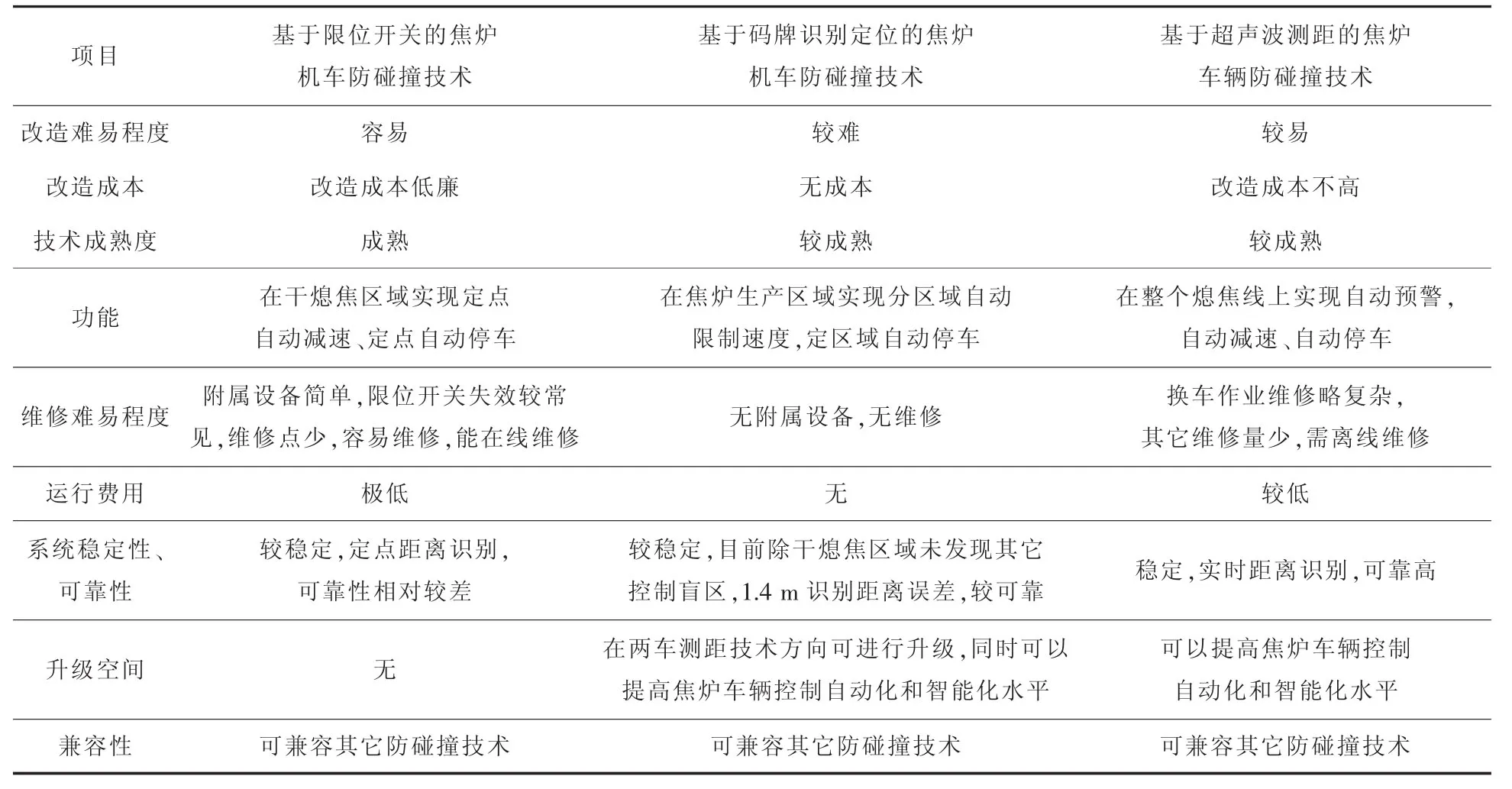

2 熄焦车防碰撞技术对比分析

结合鲅鱼圈炼焦部三种熄焦车防碰撞技术的应用情况,从技术改造、运行控制以及升级空间等9个方面进行了技术对比,详见表1。由表1可以看出,三种熄焦车防碰撞技术改造成本都较低,相关基础技术均较成熟,运行成本低,相互可以兼容,均能在不同程度上实现熄焦车防碰撞目的,其中基于限位开关的防碰撞走行联锁控制技术适用范围较窄,基于超声波测距的焦炉车辆防碰撞技术适用面最宽、精确度最高,基于码牌识别定位的焦炉机车防碰撞技术开发较难,但开发前景较大。

表1 三种熄焦车防碰撞技术对比Table 1 Comparison of Three Anti-collision Technologies for Coke Quenching Cars

3 应用效果

(1)自2008年基于限位开关的焦炉机车防碰撞技术应用以来,在干熄焦提升机井架下未再发生熄焦车相撞事故,实现了干熄炉稳定生产,节省了操作时间,降低了设备维修费用,延长了设备使用寿命。

(2)自2012年基于码牌识别定位的焦炉机车防碰撞技术投入运用以来,熄焦车相撞事故有效减少,同时也防止了熄焦车撞击焦炉两侧止挡器造成“过线脱轨”事故的发生,确保了炼焦生产的安全高效运行。

(3)自2019年3月引进的基于超声波测距的焦炉车辆防碰撞技术投入运营以来,没有再发生熄焦车相撞事故,有效保证了焦炉生产的稳定顺行。

4 结语

鞍钢股份鲅鱼圈钢铁分公司为了防止熄焦车碰撞事故的发生,先后自主研发了基于限位开关的防碰撞走行联锁控制技术、基于码牌识别定位的焦炉机车防碰撞技术,并引进了一种基于超声波测距的焦炉车辆防碰撞技术。通过对三项技术进行对比分析得出,三种熄焦车防碰撞技术改造成本都较低,相关基础技术均较成熟,运行成本低,相互可以兼容,均在不同程度上实现熄焦车防碰撞目的,其中基于限位开关的焦炉机车防碰撞技术适用范围较窄,基于超声波测距的焦炉车辆防碰撞技术适用面最宽,精确度最高,基于码牌识别定位的焦炉机车防碰撞技术开发较难但开发前景较大。三项技术应用后均有效减少了熄焦车运行中碰撞事故的发生。