焊装线PLC控制系统车型传递程序的开发与应用

康广权 程鹏力 施国栋 陈仁申

(一汽模具制造有限公司,长春130000)

1 前言

汽车多车型柔性自动化焊接生产线生产过程中,需要赋予每1个车身车型、流水号、类型等多种信息,这些信息需要伴随每1个白车身在自动生产线中传递。通过这些信息的传递,生产线自动实现不同的工艺动作,同时生产人员也会根据显示的车型信息完成准确的相关操作。采取何种方式采集车型信息,怎么实现在PLC程序中的数据处理和程序逻辑关系,将直接影响着信息传递的准确性和稳定性,同时影响在后续维护程序和应对突发状况时能准确地判断和快速处理突发问题。

根据多车型柔性自动化焊装线PLC控制系统需要稳定准确的车型传递需求,通过开发程序块“CARTYP”实现PLC接收MES系统的车型信息。同时也通过“CARTYP”功能块实现车型信息在多上料口进行同步的功能。在实现PLC控制程序主体车型传递的功能之后,继续开发了标准块“liaokou”用来实现上料口与对应线体内部的车型实时同步功能。

2 PLC接收MES系统车型信息和存储

2.1 PLC与MES系统车型传递方案

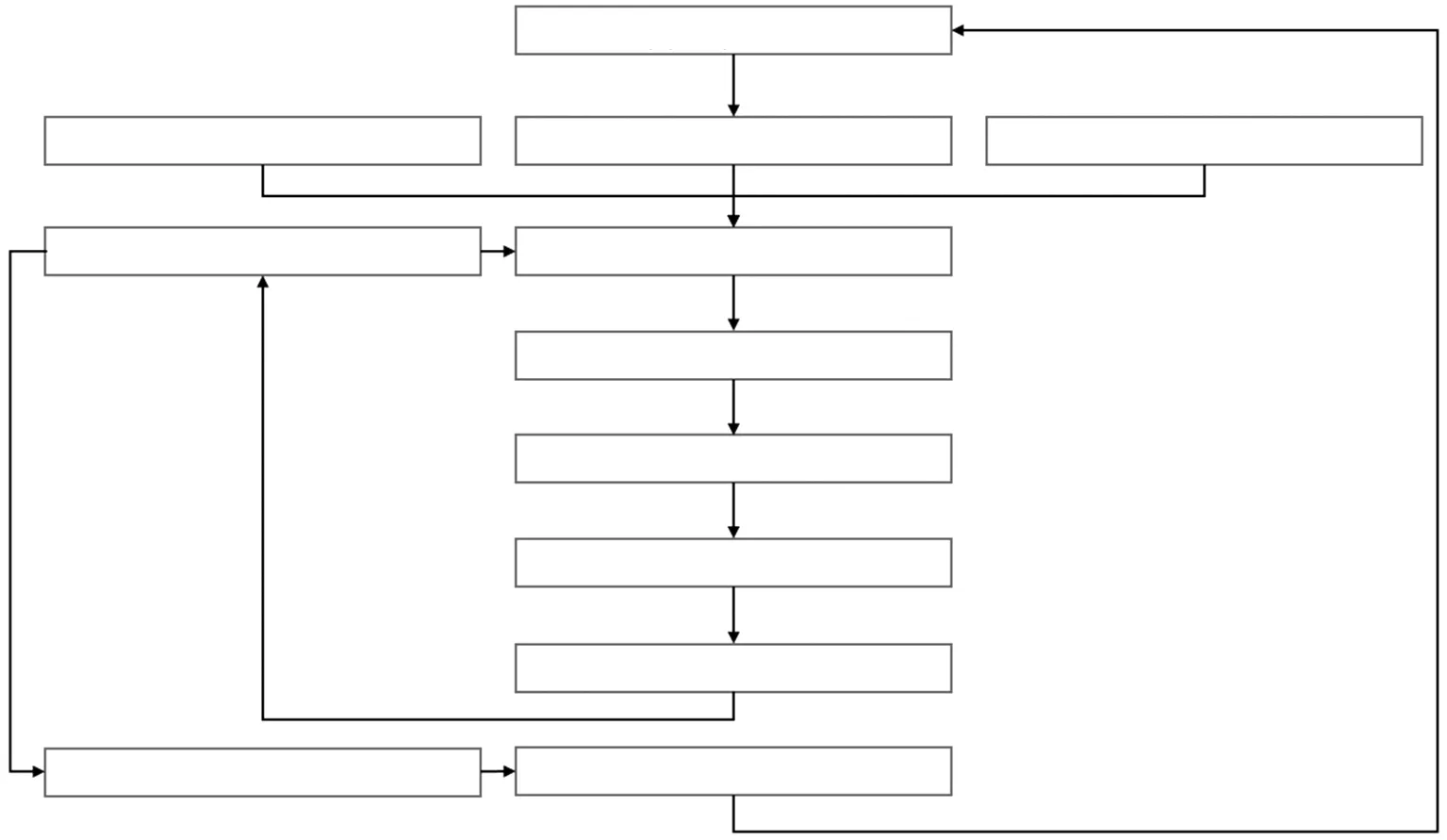

焊装线PLC控制系统的车型传递程序,主要内容由2部分组成。第1部分为MES系统对PLC发送车型信息,第2部分为PLC接收并存储车型信息。本次开发的主要内容为第2部分,即PLC接收并通过“CARTYP”功能块存储车型信息。根据车型信息的传递方式和需求,总结如下车型传递方案,如图1所示。图1中车型信息的传递从PLC部分向MES部分发送数据请求开始,当MES部分接收到数据请求后,将车型信息发送至“ITEM”(临时数据存储区)。之后由MES置位发送“下发数据完成”信号。PLC接收到“下发数据完成”信号后校验“ITEM”中数据。如果数据正确并且成功通过“CARTYP”功能块进行存储,则反馈“数据正确”信号并且复位“下发数据完成”信号。最后由MES复位“数据正确”完成本次车型信息传递的循环。

图1 PLC与MES系统车型传递示意

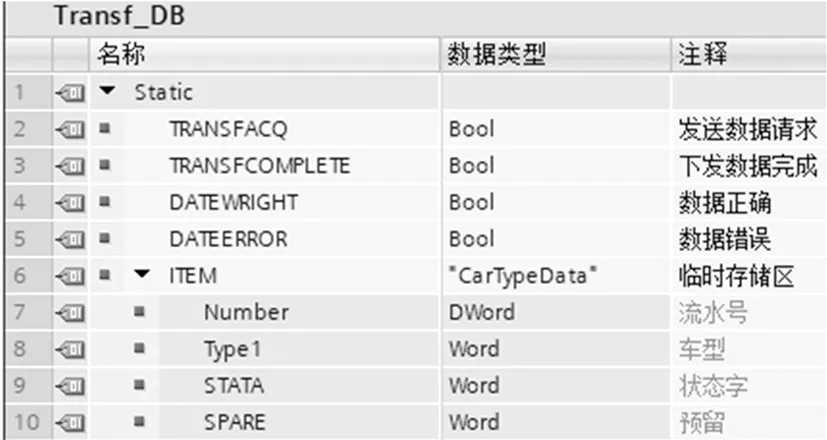

根据上述的车型信息传递方案,需要在程序中建立相对应的程序信号点。通过对程序信号的逻辑编程实现上述描述的循环过程。程序信号如图2所示,建立的内容由3部分组成。

图2 车型信息存储区和信号变量

a.独立的全局变量存储块DB500用来存储PLC与MES系统交互的信号;

b.交互信号包括“发送数据请求”、“下发数据完成”、“数据正确”、“数据错误”;

c.用于车型信息的存储区名称为“ITEM”,其由“流水号”、“车型”、“状态字”和“预留”4部分组成。

2.2 PLC程序逻辑组成部分

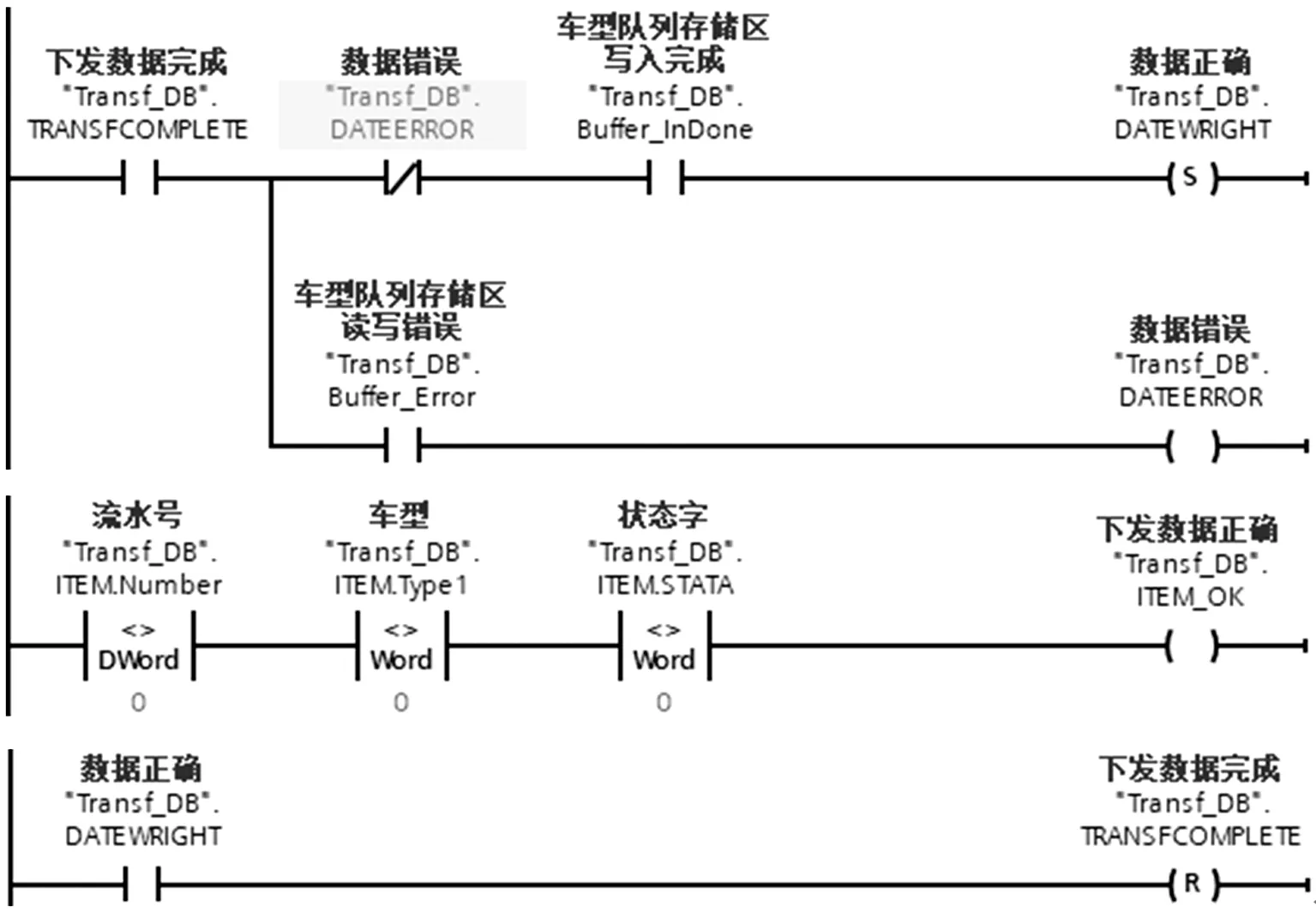

首先检测车型信息存储区是否为空,以确保车型信息可以存储。再通过校验其余“管理写入队列为空”、“车型队列存储区未满”、“下发数据完成”、“数据正确”、“画面更改队列按钮”和“抓手排空按钮”等条件均满足后向MES系统发送“发送数据请求”信号,如图3所示。

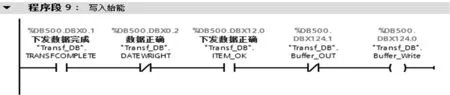

其中程序段6由PLC存储接收到的车型信息。在存储之前检测车型信息是否正确,检测正确之后进行存储,同时将“下发数据完成”信号复位,以保证下一个循环正确执行。如果不正确则向MES系统反馈“数据错误”,如图4所示。

图4 PLC程序逻辑部分二

3 标准车型存储块“CARTYP”

上述章节2中描述了1个单独的车型信息的传递过程,为了满足自动生产线的持续运行,PLC与MES系统车型传递需要存储多个车型的信息。在存储车型信息的同时也需要通过“CARTYP”功能块将车型信息同步发送给多个上料口,并且将已经生产的车型信息清除。本章节介绍了为实现这种功能所建立的标准车型存储功能块“CART⁃YP”。

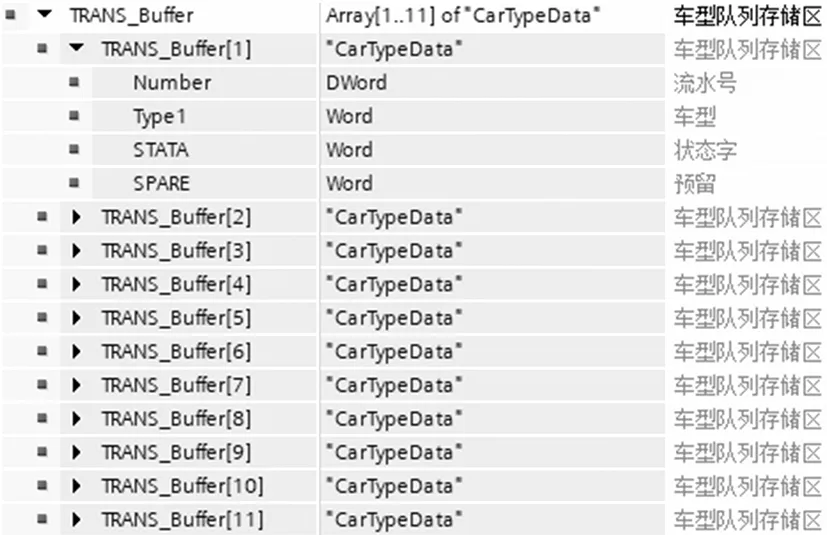

3.1 创建车型信息主队列存储区

以1个长度为11的车型存储队列为例,每1个存储区都可以存储包含“流水号”、“车型”、“状态字”和“预留”4种信息。可以根据不同生产线的不同需求更改队列长度或者内容,如图5所示。

图5 车型信息队列存储区

3.2 车型信息存储的逻辑编程

车型存储功能块“CARTYP”主要包含如下3种功能。

a.将车型信息写入存储队列;

b.队列写出车型数据和队列上移;

c.故障报警和数据输出化。

3.2.1 将车型信息写入存储队列

通过查询每1个存储区内是否存在数据,统计出队列被占用的数量,将车型信息写入空白队列中。在章节2中提到的“下发数据完成”、“数据正确”、“下发数据正确”和“写出使能”等条件组成1个“写入使能”命令,根据该命令执行列队的存储过程,如图6所示。

图6 队列写入使能构成

有“写入使能”脉冲时,将数据存入空白存储区需要满足条件:当前队列数小于设定最大值,临时存储区数据正确,没有上一循环存储数据正确。同时输出写入完成信号,清除临时存储区数据。得到数据存储正确信号,复位写入完成。保证对1个车型信息的存储在1个循环周期内。

3.2.2 队列写出车型数据和队列上移

车型信息存储过程结束后,需要对第1条队列的车型信息进行读取。读取完成后清除已读取过的车型信息。清除完成后需要将队列依次上移。

3.2.3 故障报警和数据输出化

在程序执行过程中如果出现如下情况则产生报警:数据超出最大存储数量或者写入和写出过程出现超时,也可以根据不同的情况自定义报警情况以及内容。

以上程序的编写实现了PLC控制系统接收MES系统发送的车型信息,再由PLC控制系统实现存储和写出清除等功能。该部分程序的特点也可以视为2个控制系统之间的信号传递并存储,在将以上程序封装为标准程序块后可以拓展其使用范围。

4 “CARTYP”标准程序块在多上料口同步车型时的应用

PLC控制系统接收MES系统发送的车型信息的过程为一对一的形式,在将程序封装为“CART⁃YP”标准程序块后,PLC程序与上料口信息交互时可以实现一对多形式的拓展应用。

4.1 PLC与多料口车型传递方案

以3个上料口与PLC程序进行车型传递为例,PLC需要同时下发车型信息至3个上料口,PLC在清除下发数据时,需要考虑3个上料口都已正确读取并存储车型数据,同时对3个上料口的状态进行监控,如图7所示。

图7 PLC与3个上料口车型传递方案

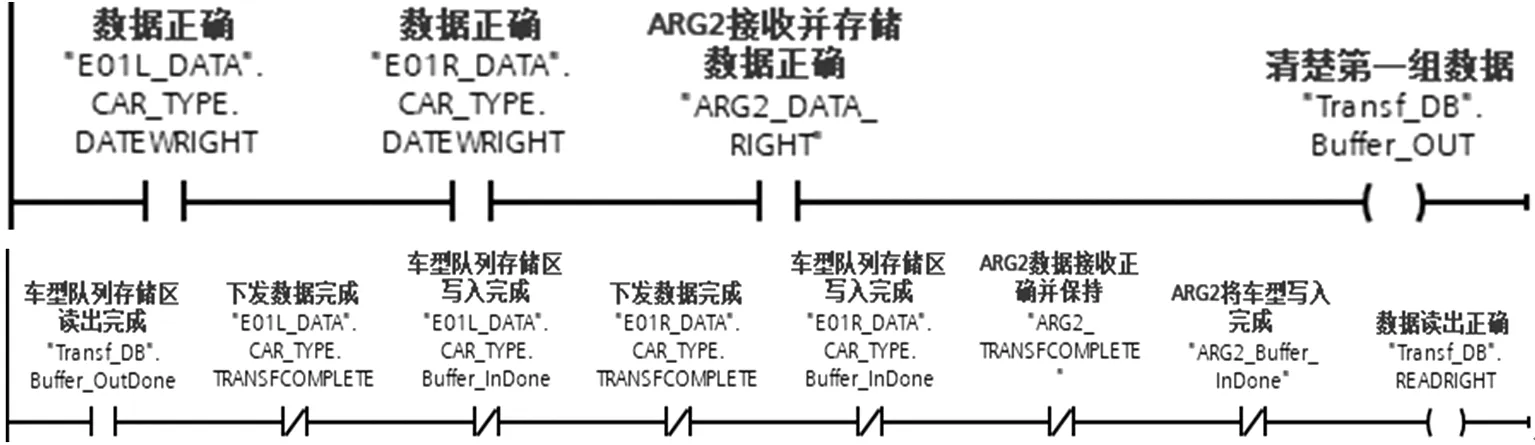

4.2 PLC与上料口车型传递程序

首先PLC需要为每个上料口建立独立的车型存储区,用来存储PLC下发的存储数据。因为PLC是与3个上料口进行信号交互,所以PLC清除下发车型数据的时候必须同时考虑3个上料口的状态。如图8所示,车型数据成功存储的信号为3个料口反馈信号的集合。同样PLC数据清除完成信号,也需要同时发送给3个上料口,这样才算完成当前一组车型数据传递过程。

图8 清除车型信息

5 自动线体内车型传递和分支料口同步车型

通过“CARTYP”功能块将车型信息同步发送给多个上料口后,车型信息和零件信息在线体内就已形成一对一的对应关系。随着零件在自动线体内的流转,车型信息应伴随零件流转路径进行传输,同时分装料口通过零件在自动线体内的位置和所携带的车型信息提示操作人员放置相应的零件,并且可以根据自动线体内的车型信息预先准备多个车型的零件。为了实现上述2种功能做了如下开发。

5.1 自动线体内的车型传递

自动生产线内的车型传递主要目的是为了实现车型信息伴随零件的移动。这里列举的为线体内工位和机器人之间的车型信息传递。PLC程序开发如下。

首先为线体内所有机器人和工位创建独立的车型信息存储区,以存储流动的车型信息,如图9所示。

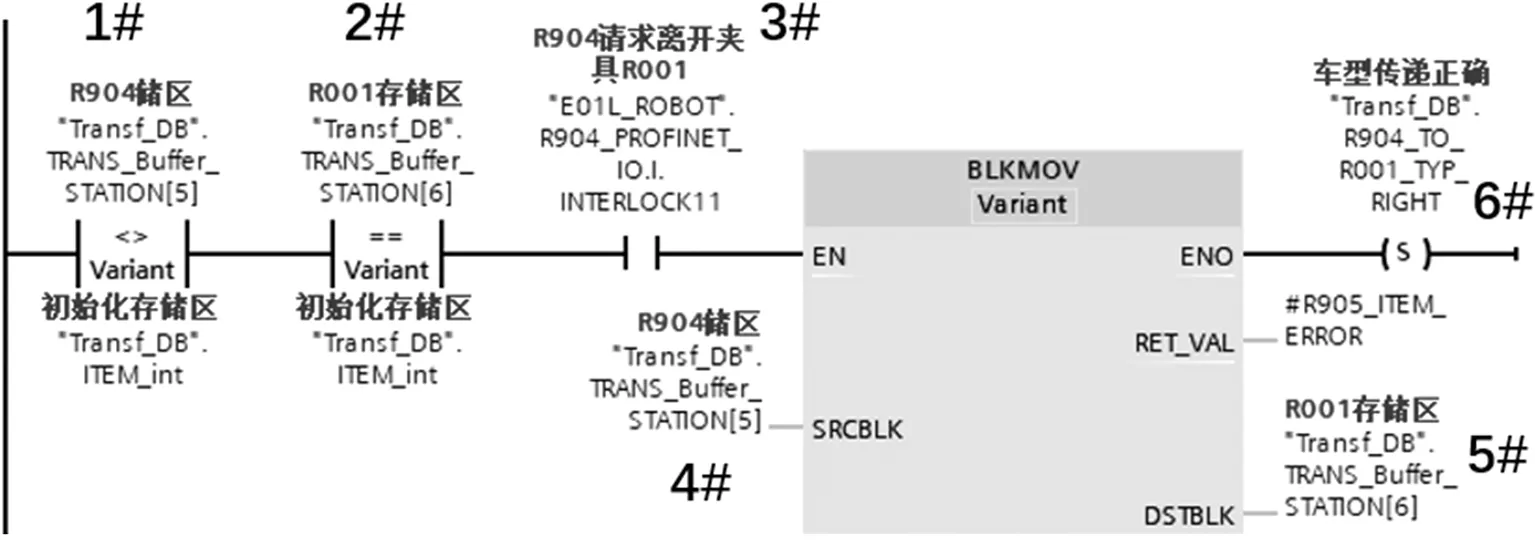

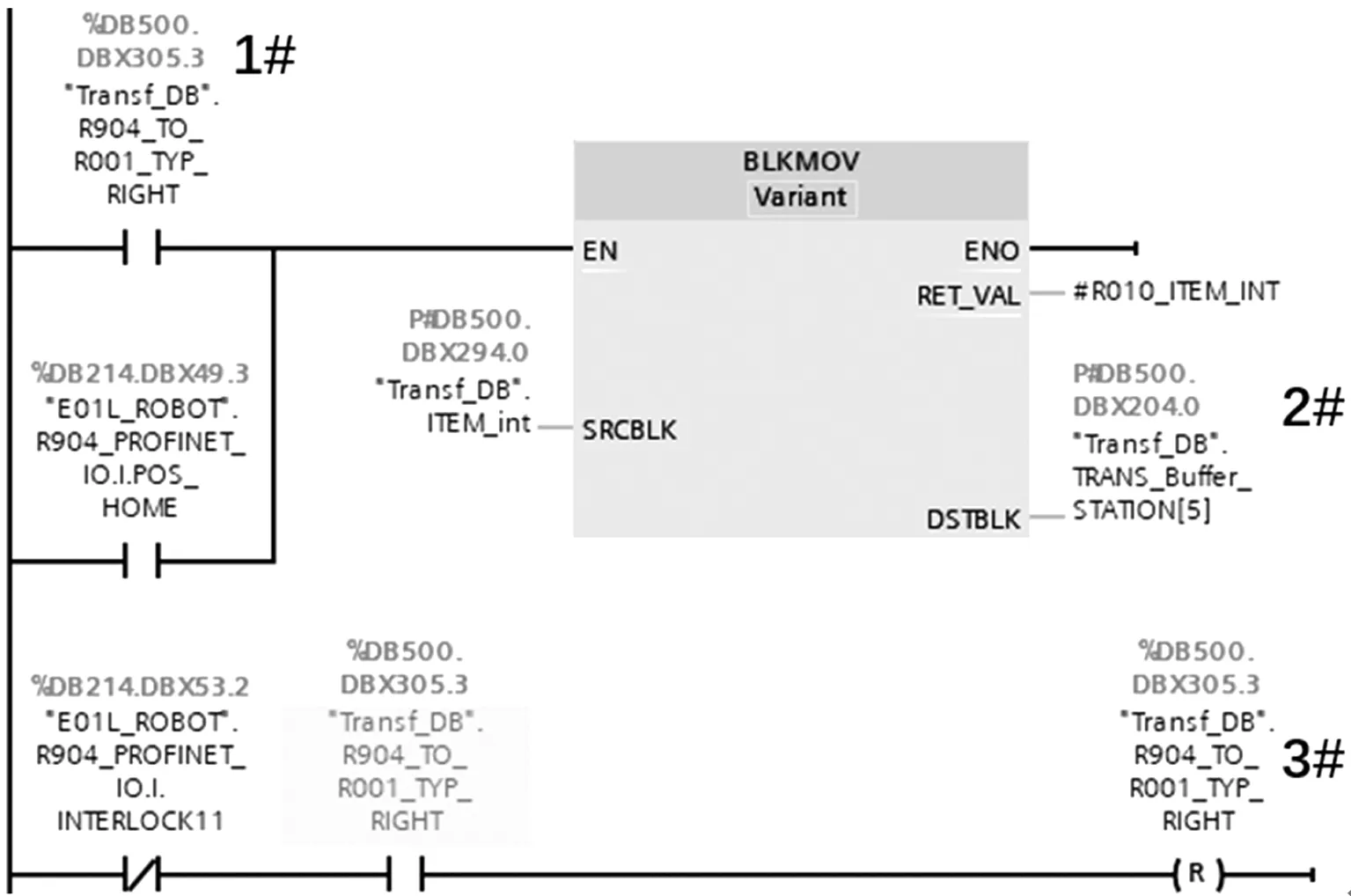

以图10中机器人R904向工位R001放置零件的过程为例,展示车型信息在PLC处的传递。如图10所示,1#机器人中有车型信息,2#工位中无车型信息,3#机器人R904已经将零件置于夹具上等待离开夹具,满足以上3种条件后将车型信息由4#机器人R904存储区内移动至5#工位R001存储区内。得到信息移动成功的标志位6#则表示车型传递正确。

图10 车型信息由机器人写入工位

完成1次车型数据由机器人向夹具传递的闭环控制过程,如图11所示。使用图11中所标识的信号1#车型传递正确信号清除和信号2#机器人R904存储区中数据,还有信号3#移动成功的标志清除成功,3个信号共同满足后复位车型传递正确信号。

图11 传递成功后复位信息

5.2 分支料口实时同步车型

分支料口实时同步车型方案如下。

实现车型信息在工位内移动存储的功能后,可以拓展其应用内容。分支料口实时同步车型就是其在提示人员上件上的应用。

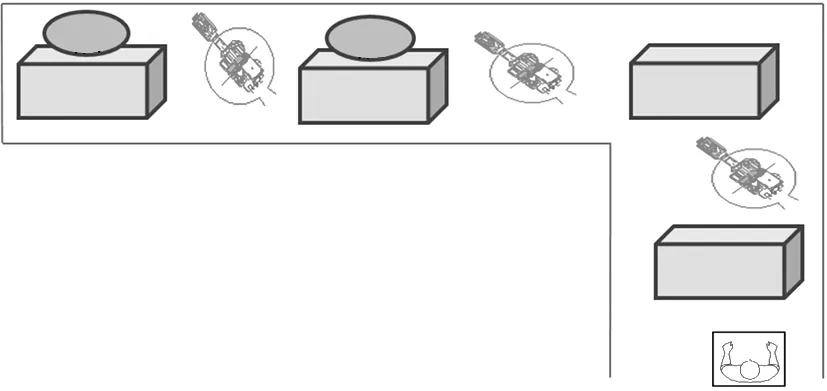

这种方案在描述上可以简化成如图12所示内容,即在上料口显示出当前车型X以及后续车型Y、车型Z。

图12 同步车型方案示意

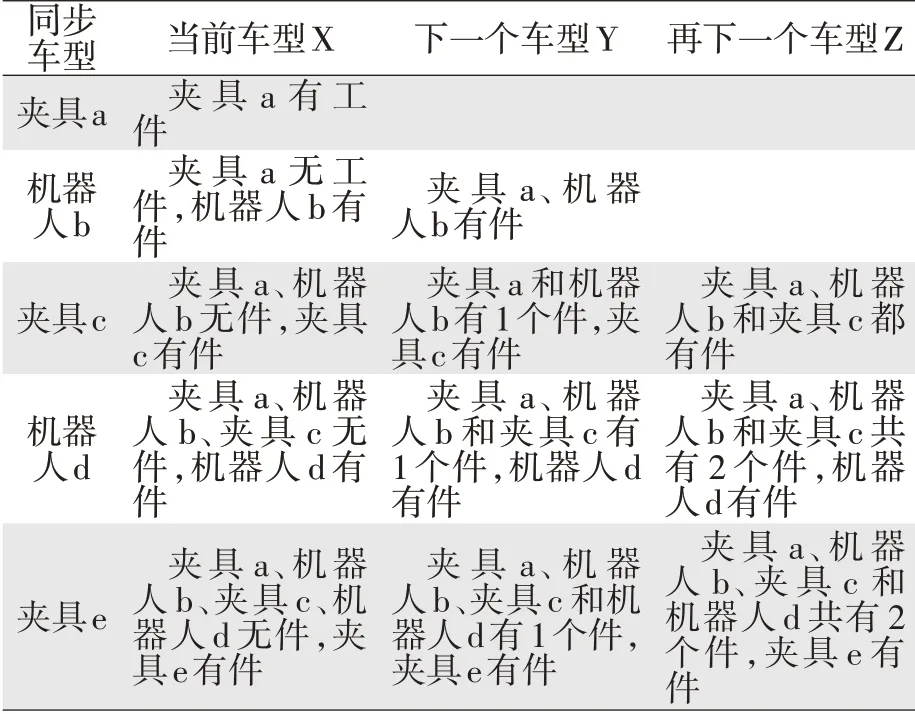

根据以上的需求,找出车型X、车型Y、车型Z与工位或者机器人a、b、c、d、e之前的关系,制作表1所示的车型对应关系。

表1 车型对应关系

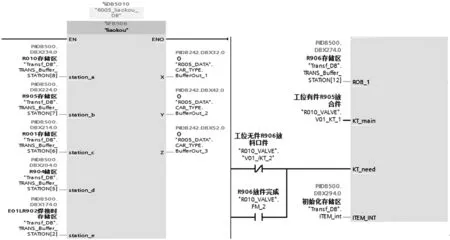

为实现上述功能,通过PLC开发出标准块“liaokou”用以实现解决方案。

标准块“liaokou”用于计算当前车型X、下一个车型Y、再下一个车型Z与生产线内车型对应关系。在标准块中定义如下内容。

a.该工位或者机器人存在有效车型信息,那么则用实数“1”代替计算;

b.如果存储区内没有有效车型则用实数“0”代替计算;

c.工位内的夹具与机器人关系为加法;

d.上料口内的工位与机器人关系为减法。

通过以上规则就得到了当前车型X、下一个车型Y、再下一个车型Z与自动线体内各个工位之间车型的对应关系。根据这种关系编写并封装标准块“liaokou”,实现在不同的料口使用该标准块与线体内自动工位进行车型同步。

以工位R005为例,使用“liaokou”功能块为其实现该功能。如图13所示,将机器人a、机器人b、机器人c、机器人d、机器人e与自动线体内工位和机器人车型存储区相对应。主拼工位根据分装类型零件的情况单独为其赋值。这样就可以完成工位R005的车型对应线体内车型的工作。

图13 R005工位料口同步功能

6 研发后的产业化应用

本次开发的车型传递程序已经在自动化焊装生产线上得到了产业化的应用,该车型传递程序经过在自动化焊装生产线的优化调试之后,完全满足了自动化焊装生产线的自动化车型匹配等生产需求,各项技术指标达到生产线的技术要求,实现如下技术目标。

a.成功地满足了生产线的自动化车型传递目的,在使用的生产线上连续运行1年,并且生产各种车型近3万台;

b.实现了程序模块化、标准化的封装,可以广泛的应用和推广,并且标准化的程序便于后期自动生产线的维护和改造工作;

c.通过实际产业化的应用,掌握了自动生产线车型传递研发的关键技术。

7 结论

通过对车型传递程序的开发,研究并掌握了车型传递在不同的生产情况下的共有特性。在一汽红旗某自动生产线上的应用不仅实现了上述功能,还在这种程序架构下拓展出了很多依托于车型传递而产生的附加功能,如抓手排空后检修、自动判别零件工艺等。所述方法在实际焊装生产线中得到跟踪和验证,满足汽车厂商的多车型生产需求。随着技术发展,柔性生产线的需求越来越多,车型传递技术在标准化上仍需要不断地摸索。