汽车门内护板智能化生产模式研发

方志彬 焦杨 杨帆 安慧 陈霏 闻向阳

(长春富维安道拓汽车饰件系统有限公司,长春130033)

1 前言

传统的汽车门内护板是汽车内饰件的代表产品之一,相比较其它产品来说有需求量大、原材料和成品库存多、工艺流程复杂、手工劳动密集、不易实现自动化生产等特点[1]。主要工艺包括注塑工艺,如主框架、上框架、中插、扶手、杂物斗等骨架的生产,其中部分产品,如中部插件和扶手,采用了预裁软质小面料常压合模注塑技术(Precutting Small Soft Skin Close Mould Technology,P3SC),完成软质面料一次性注塑镶嵌;包覆工艺包含了真空成型(阳模成型、阴模成型)和喷胶、滚胶后的复合翻边;浇注工艺主要应用在骨架发泡、骨架与表皮一次发泡成型等工序;冲切工艺主要用在上框架、本体冲孔等工序;总成装配包含了预装配、焊接(超声波焊接、热铆焊接)、总成装配、成品检测等。

本次研究的门内护板生产工艺流程如下所述:主框架为注塑后进行冲切和装饰条热铆焊接,上框架为注塑后进行真空成型、翻边和冲切,杂物斗在注塑后进行冲切,中插为注塑后将软面料进行复合,扶手为注塑骨架发泡、发泡后进行真空成型、翻边,在预装工序完成主框架、上框架、杂物斗、中插、扶手等部件的装配,之后进行总成焊接、总成装配和检测。

为了灵活适应当下车型更新换代快、配置多等特点,同时也为了适应“智能制造”的生产模式,汽车门内护板的生产布局突破传统的单产品专机生产模式,按照不同生产工艺单元进行模块化布局,实现多产品柔性化生产,提升工艺设备使用效率。

整体生产平面依照工厂布局的10大原则(相邻、充分利用立体空间、统一、最短距离、物流顺畅、减少存货、便于信息流动、安全、环境美观和灵活机动)和4大方法(工艺流程法、产品布局法、混合布局法、相关分析法)进行规划设计,整体目标是有效利用厂房地面、空间和生产设备(空间利用率>40%、道路资源占比<20%、生产区域占比>60%),同时整体布局还要便于日常生产管理需求[2]。

2 注塑单元集中修切下件后空中智能存储配送模式

注塑单元采用独立生产区域布局,由于注塑生产时需要吊车进行模具换模,所以对厂房有具体要求,如注塑模具维修地面承重要求>10 t/㎡、注塑机地基按照具体机型需求进行设计(如1600T级注塑机地面承重为11 t/㎡,900T级注塑机地面承重8 t/㎡,建议使用混凝土密封固化地面)、厂房高度建议>12 m、天车基座满足50 t起重需求,同时注塑机使用的电量、压缩空气、冷却水都比较大,都要根据具体注塑机数量进行匹配。

门内护板的大部分组成部件都涉及到注塑工艺,所以注塑布局、生产过程和产品的储存模式直接影响到生产厂房的面积利用效率。本项目中注塑机生产布局采用集中修切下件模式,同时根据注塑机的型号进行分类,如1600T注塑机在一个区域、1000T注塑机在一个区域,此种模式打破传统一人一机的生产运营模式,本项目14台注塑机设计为2个集中下件点,如图1所示(集中下件点的数量根据注塑机数量和工艺模式具体设计),为了减少直产人员,在注塑生产区应用多项自动化技术,如料耙自动修剪、光纤激光打码、自动化注塑镶嵌等。通过同型号注塑机单元化、集中修切下件、自动化技术的应用,与传统注塑机纵向平行排列独立下件相比注塑区生产面积节约20%、直产人员效率提升29%。

图1 注塑区生产平面布局

传统注塑件储存模式为器具地面存储,为了提升生产厂房面积的利用率,注塑件采用智能积放链进行空中存储,储存模式为双吊点挂具。在集中修切下件点,操作者将其装入双吊点挂具中,之后操作人员将器具内的产品信息写入射频识别卡(Radio Frequency Identification,RFID),积放链通过识别双吊点挂具上的RFID,将装有注塑件的双吊点挂具送入设定轨道。同时MES与WCS进行系统对接,下件按照生产线需求直接由智能积放链配送到使用点,使用点设计有缓存轨道,能同时到达多种产品的双吊点挂具,以保证使用点对不同配置需求。积放链能实现注塑件的智能化存储与配送,使库区内的存储信息实时化,同时还能节省厂房的地面使用面积,提升厂房的空间利用率。注塑积放链如图2所示。

图2 双吊点挂具积放链

本次研究的门内护板主框架、杂物斗、上框架骨架、中插骨架、扶手骨架均采用上述模式完成。

3 包覆生产单元自动化、信息化生产模式

包覆件目前在汽车内饰应用比较广泛,主要作用是提升了内饰的装饰性和舒适度。包覆工艺分为一次包覆和二次包覆,传统包覆多为一次性包覆,即一次性就可以完成包覆(含真空成型工艺)。二次包覆是在骨架上先粘贴一定厚度的海绵,根据骨架型面修剪后再覆上表皮层,多适用于有特征线及软硬要求不同或者型面比较复杂的零部件。二次包覆效果更佳,但由于增加了工序,成本相对较高[3]。本文研究门内护板项目的3个包覆件上框架、中插、扶手都是通过一次性包覆工艺完成。

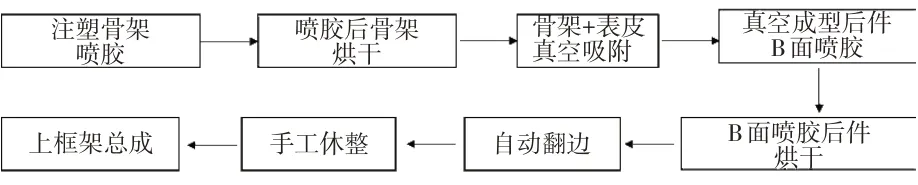

包覆工艺涉及的原材料主要有注塑骨架、软质护面和粘接剂,根据客户需求及车型对材料的定位进行选择,比如软质护面包括真皮、PVC、PU、发泡层、泡沫、PET等,粘接剂也分为溶剂胶、水性胶和热熔胶等。以上述框架为例,制造工艺过程如图3所示。

图3 门内护板上框架工艺过程

针对此类产品生产流程,传统生产方式为人工持喷枪进行喷胶、人工负责半成品的转运、人工包覆翻边修整等。近几年随着自动化与信息化技术的快速发展、人工费用的增大以及客户对产品生产过程工艺一致性、产品质量要求的不断提升,传统人工生产的弊端不断凸显,如喷胶量稳定性差、包覆件质量不稳定等。本次研究的门内护板项目3个包覆件采用了一种全新的智能化生产模式,喷胶工序采用机器人自动喷涂,同时将喷胶工序设计为快速换模形式进而实现多产品柔性生产。烘干炉采用“双开过廊式”的炉腔设计,便于烘干的物料器具在其工序实现自动化转运。整个包覆生产单元各个工序通过自动导引运输车(Au⁃tomated Guided Vehicle,AGV)与MES进行对接,完成了包覆生产单元内部各工序间的物流自动化传递,实现了同一单元完成上框架、中插、扶手3大件的包覆柔性化生产。包覆生产单元的生产平面布局如图4所示。

AGV的运行转运轨迹如图4中箭头方向

图4 门内护板包覆生产单元平面布局

生产线路1(上框架)为1、3、5、2、4、6/7;生产线路2(中部生产)为1、3、8、2、4、9;生产路线3(扶手生产)为1、3、5、2、4、10/11。

各工序间采用潜伏式AGV背驮器具,按照MES传递给AGV控制系统的生产信息自动化运行。AGV系统会根据订单计划及喷胶胎模的更换,自动识别并转运对应的物料器具,同时能确保包覆单元各个工艺加工后物料的先进先出,进而保证胶水的开放时间、烘干时间等工艺要求,降低产品开胶风险。

包覆单元的喷胶工位具备5~10 min快速换模功能,采用4台AGV负责11点工序间的自动传递功能。相同条件下整体投资节约30万元左右,每班节省2人。

4 利用AGV实现总成装配前二次加工件的智能化存储与配送

针对本次研究的门内护板项目的上框架、中插、扶手、杂物斗等自制二次加工件,集中建立无人仓储库区,利用AGV和WCS系统实现智能化存储与转运。AGV采用全向举升形式,线路导航为二维码模式,如图5所示。无人仓设计2个入货口和2个出货口,出入货口安装对射扫描装置,实现对出入器具的RFID进行自动识别,进而智能化控制无人仓内货物的数量及种类。无人仓入货口的满箱物料器具由仓外物流转运AGV送至无人仓指定位置,之后由仓内AGV按照WCS和AGV群组控制系统的交互信息结果将其转运到指定位置,仓储区排列采用“2+1”存储模式,即每2排器具之间留出1条转运通道,如图6所示。无人仓出货顺序根据生产需求由MES将信息传递给WCS后,再由WCS识别具体位置触发AGV群组的调度控制系统,仓内AGV按照具体接受信息完成物料器具转运,将其放到出货的指定位置,之后由外部物流转运AGV完成无人仓与装配线2个生产单元之间的转运,同时此AGV还负责将空物料器具送回至二次加工的下件区,如包覆成品区、冲切后区域等。

图5 全向举升式AGV

图6 为器具车转运模式

5 总成装配生产模式研发

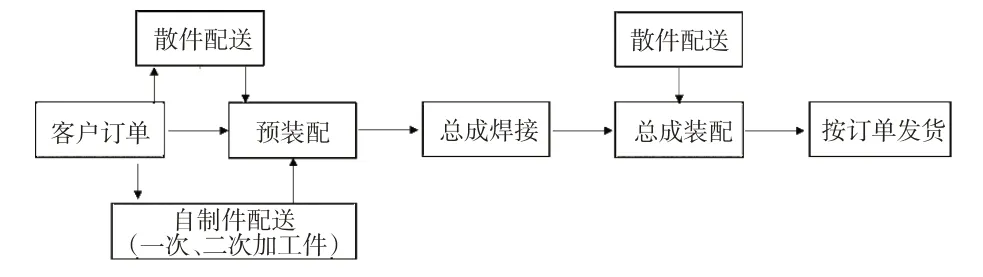

汽车门内护板总成装配主要包括预装配、焊接、总成装配3大部分,生产模式为准时化生产,生产过程如图7所示。

图7 门内护板总成装配过程

汽车门内护板预装配设计有4种生产模式。

a.各种预装件在预装配线边存放,预装工序在仿形工作台上完成,工序间物料传递为人工传递。此模式成本低、占地面积小、柔性程度较高、布局可临时调整,适用产量较小、产品预装配结构较简单、同一品牌相似产品的混线生产,产品换代时工作台根据实际情况延用或新做,工位数量可增加或减少;

b.各种预装件在预装配线边存放,预装工作在低速运转的皮带线上完成,此模式成本较低、工序间为自动传递,适用产量适中、产品预装配结构简单、同一品牌相似产品混线生产,产品换代时预装皮带线长度也可更改或直接延用;

c.各种预装件在预装配线边存放,预装工作在全自动倍速链托盘上进行,此模式生产效率高、托盘胎模仿形支撑充足,适应产品预装工序复杂、多种产品混线准时化(JIT)生产模式,同时有利于生产过程信息化管理,倍速链上每个托盘的预装配生产信息都能与MES系统进行链接,实现预装生产过程的自动化、信息化和柔性化,但预装物料配送仍采用批量配送的传统模式。在产品换代时只需要将胎模进行重新加工制造,线体一般不需要变更。本生产模式中的自动化倍速链也可以采用无动力“卡拉酷力”模式预装线,该种模式投资成本较低,为人机配合完成托盘的空满运转,采用一些辅助的滑动机构助力人工操作;

d.各种预装配所需的零件采用单辆份配送模式如图8所示,预装工作在全自动倍速链托盘上进行,如图9所示。此种方式适合产量大、配置多且装配工序复杂的产品,在预装物料配送和预装过程都符合自动化、信息化、柔性化的需求,满足未来智能制造“大批量个性化定制”的建设需求。

图8 预装配物料单辆份配送模式

图9 预装配自动化倍速链

本文研究的门内护板预装配形式采用第1种模式,由于此项目预装工序流较短,所以采用仿形工作台完成,预装配物料从散件库和无人仓内由AGV根据订单信息按需完成配送。

汽车门内护板总成焊接设计2种模式即专机焊接模式和柔性化焊接模式。

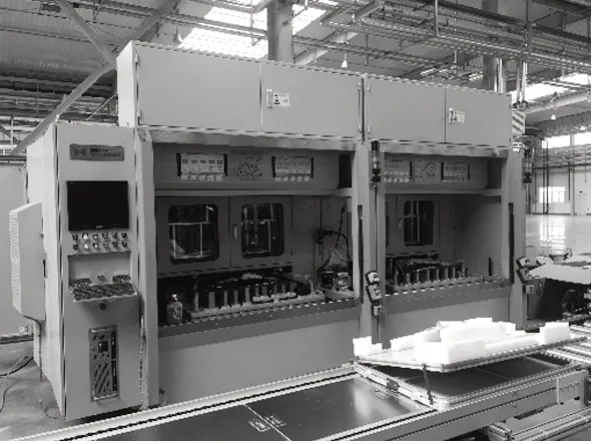

专机焊接模式(图10)节拍快、效率高、焊点质量稳定性高,但不易改造、通用性差。适用产量大、匹配质量要求高的产品。

图10 专用焊机

柔性焊接模式(图11)基本由XY机械手、六轴机器人单独或者组合而成,产品传输由自动化倍速链承载胎模完成,具体设计形式要根据产品的焊点形状、数量、节拍等综合指标进行。此模式适应多品种、配置多的产品混线生产,同时也适应智能制造的高度自动化、信息化、柔性化的需求。

图11 柔性化焊机

本文研究的门内护板焊接模式采用专机焊接,由于所加工产品的产量大、节拍快且匹配质量要求高。为了适应新产品换型频繁,提高焊接设备的利用率,将进一步研发可进行换模的专用焊机,在基于专机的基础上具备快速换模功能,换模时间约为5~15 min/工位。

焊接后总成装配设计可以采用工作台和皮带线2种生产模式。

a.工作台总装模式适应装配方式简洁、工位少、产量相对较低的产品。工装简易且成本低,工作台形式主要有仿型支撑翻转式、平面式、线棒支撑点式等;

b.皮带线总装模式具有通用性强、操作灵活度高等特点,适合总装工位多、产量较大的项目,能实现工序间自动传递。

本文研究的门内护板焊接后总成装配采用皮带线模式,满足了其焊接后总成装配工序多、产量大且节拍快等需求。该项目总成装备过程为单件流模式,生产过程信息由MES系统进行管理,总成装配后的产品按照FIS订单进行排序发货。

6 结束语

智能生产不仅仅是简单的无纸化、省人化、信息透明化,更应该是借助自动化、数字化、智能化等技术,以产品质量提升为首位,实现降本增效,提高产品竞争力[4]。

面对汽车门内护板制造工艺的复杂性,可以逐步完成智能化工厂的建设,从生产单元、生产线、生产车间、整体工厂进行逐级探索。本文涉及的注塑集中修切下件技术、激光打码技术、自动化注塑镶嵌技术、物料智能化存储与转运积放链技术、AGV在物料及生产工序间应用技术、自动化喷胶技术、柔性焊接技术、MES及WCS等信息管理技术等都是为未来建设智能化工厂做出的有益探索。