车身焊装生产线自动传输技术浅析

张晓龙 窦志远 杜雨萌 崔超 王迪 艾学崇

(一汽模具制造有限公司,长春130013)

1 前言

自从第一条流水线在汽车行业投入使用,百年来汽车生产制造技术不断革新。流水线,就是要把各生产单元连成线,而传输设备就是连接的纽带。随着市场需求的变化,汽车制造正向着智能化和柔性化的方向逐步迈进,传统的流水线式生产布局也显露出柔性不足等缺点,更新的岛式生产布局方式已经从概念转化为现实。与流水线式生产相比,岛式布局的生产线物料不必走固定的生产线路,甚至生产工具也可根据需要变换位置,这样使得生产更加柔性化,更加适应个性化、定制化的市场需求。

当前,传统的流水线式生产依然十分普遍,其中应用的的自动传输设备多种多样。目前应用较为广泛的传输形式有:辊床-滑橇、辊床-随行夹具、往复式传输小车等,此外往复杆、桁架机械手自动悬挂小车、皮带输送机、板链传送带等也比较常见。而随着岛式生产布局方式以及自动化物流的兴起,自动导引运输车(Automated Guided Vihicle,AGV)在焊装行业的应用迅速增长,几乎到了每个焊装项目必有AGV的程度,这无异于一场自动传输技术的革命。目前,AGV在物料输送、工装器具切换等方面投入实际应用。未来,随着立体库、自主导航等相关技术的发展,车身制造业有望在AGV的帮助下实现无人化生产。

2 焊装线常见传输形式

按照零件载体返回初始工位的方式不同,焊装线的零件传输可以分为往复式和循环式。往复式传输是指载体在前后2个相邻工位件往复运动,每次完成工位件的零件传递,载体都回到初始工位,典型的传输形式有往复式传输小车、往复杆。循环式传输,完成1次工位件传输后,载体不会回到初始工位,而是等待零件完成工艺过程继续向前传输,直至行进到生产线末端,再通过返回通道回到生产线的初始工位,典型的传输形式有辊床-滑橇传输、辊床-随行夹具传输。

2.1 往复式传输小车

2.1.1 往复式传输小车的构成

往复式传输小车输送系统有轨道、升降小车、台车等部分构成。整条生产线的轨道贯通,保证小车可以在相邻工位间往返运动。台车固定在升降小车的顶板上,用来支撑车身零件。车身零件的工艺操作是在下夹具上进行的,当工艺完成,小车升起使得零件脱离下夹具一定高度,小车开始沿轨道水平运动,行走过程通过伺服电机定位,小车准确运动到下一工位后开始下降,零件就被放到下一工位的下夹具上,小车继续下降使得台车脱离零件一定距离后,小车返回至前一工位,传输过程结束。

2.1.2 往复式传输小车的应用

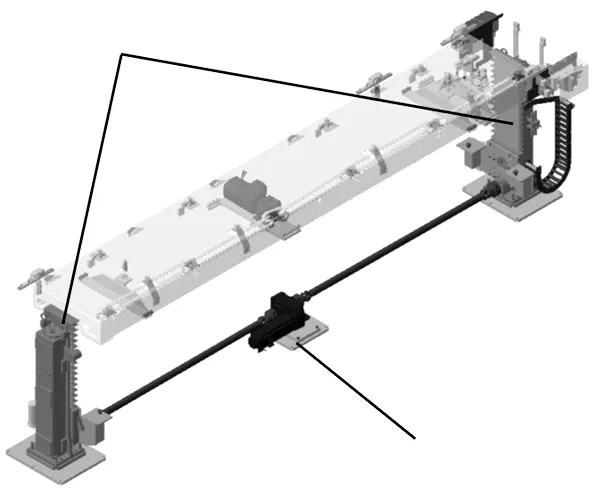

往复式传输小车多用于采用往复式传输的车身地板线和主焊线,其优势在于支持不等工位间距,柔性较好,无需额外建设台车返回线从而节省空间等。由于各个小车独立升降和行走,因此可以实现不等工位间距输送。通过小车的拖链,可以实现台车上电气介质的导通,定位部件能够自动切换,使得台车的柔性有所提升。图1所示为往复式传输小车输送系统的构成。

图1 往复式传输小车输送系统

往复式传输小车也有其局限性:首先,由于升降小车依靠齿轮齿条副传动沿地面精密轨道行驶,对轨道及齿条安装精度要求高,安装调试难度较大,同时齿轮齿条、导轨等需要定期点检和润滑,否则容易出现故障或降低使用寿命;然后,由于采用往复式传输,小车返回前一工位的过程占用一定时间,因此完整传输循环时间较长,一般在16 s以上,实际使用时为避免台车返回占用时间,当台车返回对工位工艺操作不影响时,也可以在小车返回的同时开始工艺操作。

2.2 辊床-滑橇传输

2.2.1 辊床-滑橇传输形式的组成

辊床-滑橇传输系统通常包含升降辊床、滑橇等部分,其中辊床输出升降和水平传输的动力,滑橇是零件传输的载体,下夹具则用于零件定位。当零件在前一工位下夹具上完成生产工序,辊床升起,滑橇将零件托起脱离下夹具一定距离,待整线辊床都升至高位后开始水平传输,滑橇将零件准确运至下一工位,该工位辊床下降,零件落至下夹具,实现零件在生产线上的传输。辊床的升降通常由伺服电机驱动,升降过程依靠编码器定位,接近传感器做辅助到位判断;水平行走一般靠普通交流电机驱动,配有变频控制,通过接近传感器做减速、到位控制,到位后一般利用伸缩销对滑橇进行机械定位。图2所示为辊床-滑橇输送系统的构成。

图2 辊床-滑橇输送形系统

2.2.2 辊床-滑橇传输形式的应用

辊床-滑橇传输系统用作循环式传输,经过空中返回线回到生产线首工位。返回线除了完成滑橇的循环也有助于实现零件的缓存,与往复式传输线相比,因为要建设专门的滑橇返回线,所需空间较大,建造成本也较高。有的焊装线受空间、成本限制,无法建造滑橇返回线,辊床-滑橇也可用作往复式传输。用于往复式传输时,当传输完成零件落入工位夹具上之后,滑橇不是在零件下方等待,而是继续从零件的下方返回前一工位,准备进入下一个输送循环,这样就无需再建设专门的滑橇返回线。

由于各个辊床独立升降,因此采用辊床-滑橇传输时,线体各工位长度可根据工艺设备布局需要自由选择。通常,传输节拍在15 s以内的升降辊床称为高速升降辊床,多用于年生产纲领20万辆以上的焊装生产线。有些焊装线,升降辊床的传输节拍甚至达到10 s以内。

2.2.3 常见的辊床样式

升降辊床是一种成熟的机械设备,不同厂家的设备产品结构原理近似,主要区别在于升降机构的传动形式,据此可将升降辊床大致分为2类,双塔式(图3)和拉杆式(图4)。

图3 双塔式升降辊床

图4 拉杆式升降辊床

双塔式升降辊床的升降机构由伺服电机驱动,两端的塔通过涡杆-滚轮机构或者齿轮-齿条机构将电机的旋转运动转换成上下直线运动,从而推动辊床台面升降。拉杆式升降辊床的升降机构同样由电机驱动,通过平行连杆机构带动辊床台面升降。某些较先进的拉杆式升降辊床配有蓄能机构,可有效减轻升降驱动电机的负荷,在降低设备制造和使用成本上优势明显。

拉杆式升降辊床维护较为简便,只需定期对其托辊、同步带等定期点检和维护。对于双塔式升降辊床,其升降塔包含蜗杆、滚珠滑块等零部件,需要定期润滑,否则会影响使用寿命。需要将辊床升起进行检查或维修时,一定要注意使用维修立柱,防止辊床突然下落伤人。

2.3 辊床-随行夹具

2.3.1 辊床-随行夹具传输形式的构成

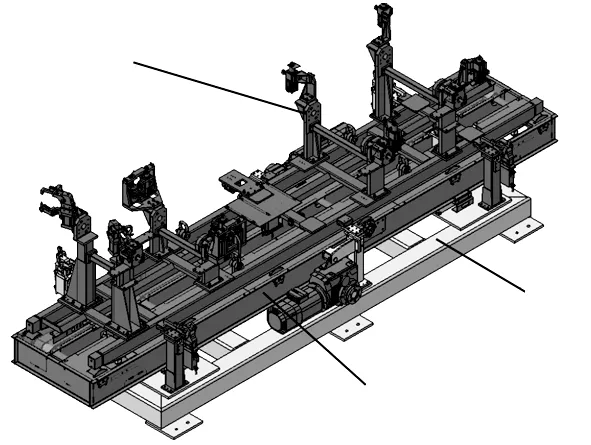

辊床-随行夹具输送系统主要由辊床、随行夹具等构成。与其它线体形式不同,其夹具随车身零件在辊床上同步行走,因此成为随行夹具。随身夹具本身带有气缸等夹紧部件,零件固定其上,两侧的机器人可以直接进行工艺操作。因为夹具是随工件行走的,因此生产线的柔性大大提高。图5所示为辊床-随行夹具输送系统的构成。

随行夹具上需要进行工艺操作,因此对其停止位置精度要求较高。通常,随行夹具依靠编码尺-读码器(图6)自动实现准确定位,定位精度一般在0.3 mm以内,足以满足补焊、涂胶等工艺的需要。在主拼、冲孔等对零件位置精度要求高的工位,通常会对随行夹具进行二次机械定位,常用的方式是使用升降辊床和下夹具,如图7所示。升降辊床带动随行夹具下降,落入下夹具,下夹具的定位销和夹紧器将随行夹具准确定位并锁紧。

图6 编码尺-读码器位置检测

图7 升降辊床-下夹具定位

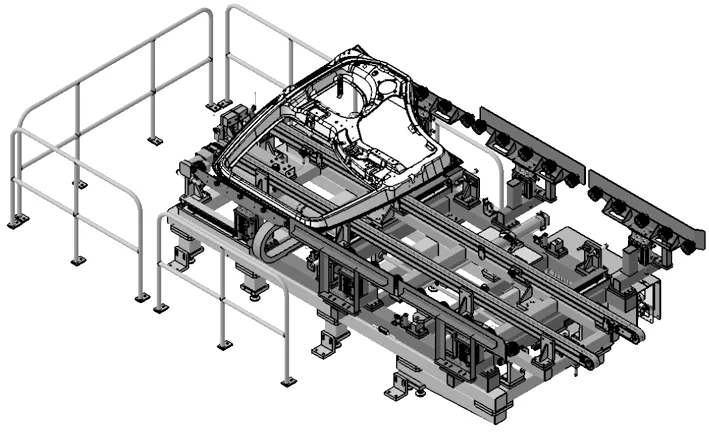

2.3.2 辊床-随行夹具输送形式的应用

辊床-随行夹具输送系统多以体外循环的形式呈现,生产过程中,随行夹具携带零件顺次经过各生产工位,在生产线的末端进入空中返回线。空中返回线可设置随行夹具存储区,用来存放未生产车型的随行夹具。这一系统最突出的优势在于柔性化。首先,随行夹具本身可以采用柔性化设计,可导通电气介质实现定位部件的自动切换,统一夹具可容纳不同的车型;然后,生产线上夹具不固定,因此可配备多种随行夹具以适应不同平台车型的工艺需要。此外,相较于其它输送形式,随行夹具的传输过程省去了台车升降的时间,输送节拍更短,一般在6~8 s,尤其适用于高生产纲领的焊装线,国外有公司建成高达80 JPH的焊装线,就是采用辊床-随行夹具输送形式。

辊床-随行夹具输送系统的建造和使用成本较高,主要原因如下。

(a)为满足随行夹具的输送和存储的需要,往往需要建设大面积的空中返回线和存储线,造成较高的前期投入;

(b)随行夹具结构沉重,传输时需要较大驱动力,辊床的电机、同步带等需要较高的规格,同时较大的负载也造成辊床的托辊、同步带、定位机构等损耗较快,造成较高的维护成本;

(c)随行夹具编码尺-读码器位置精度要求高,控制系统成本较高。

建造和使用成本较高是限制辊床-随行夹具输送系统推广使用的原因之一。此外,随行夹具的运动给车身精度控制造成一定程度的不利影响。

2.4 其它传输设备

除上述输送形式外,焊装线常用的传输设备还有往复杆、桁架机械手、积放链、自动悬挂小车、皮带输送机等。

2.4.1 往复杆

往复杆(图8)是经典的焊装传输形式之一,通过整体式滑橇的升降和水平往复运动,实现零件传输。常用的往复杆传输循环时间在20~30 s,部分产品能达到15 s左右。往复杆的结构样式多种多样,一般适用于工位数不多直线布置的场合。往复杆采用整体式滑橇,要求生产线的各工位间距相等,各工位缺乏缓存、柔性较弱,这使它的应用受限。

图8 往复杆

2.4.2 积放链

积放链(图9)俗称Buffer或APC,是一种集缓存和输送功能于一体的传输设备,在焊装车间应用十分普遍。积放链主要用于自动线的人工上料口以及自动区间的零件传输。对于提高生产线的开动率及优化人员成本等方面效果显著。随着积放链在焊装车间的应用越来越普遍,国内外的车身装备厂家提供了不少产品备选,其产品在功能性、工艺性和可靠性上均已比较成熟。

图9 积放链

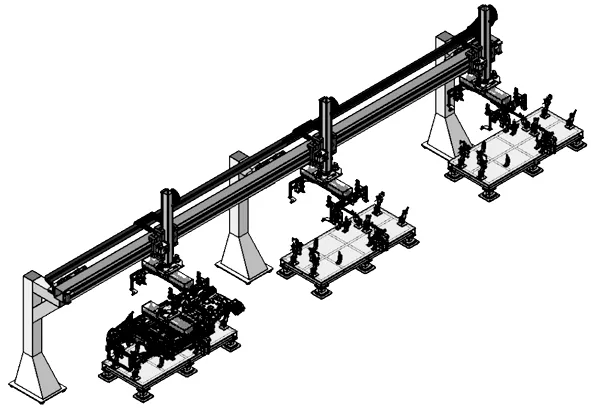

2.4.3 桁架机械手

不同于其它输送形式,桁架机械手(图10)布置在生产工位的上方。传输零件时,机械手先下降到位,抓取零件后上升,然后向前传输到位,机械手再下降释放零件。其优点是下部工艺空间得以释放,缺点是维修较为不便且价格较高。

图10 桁架机械手

2.4.4 皮带输送机

皮带输送机(图11)多用于车门等外表面件的传输,零件与皮带直接接触,防止刮伤。

图11 皮带输送机

3 自动导引运输车

自动导引运输车简称AGV,在汽车行业的应用由来已久。白车身焊装领域应用从最初的简单料架转运扩展到生产线传输应用。由于其灵活的布局方式打破了百年流水线格局使得焊装岛式布局成为可能。

3.1 AGV的结构形式

近年来AGV在焊装领域种类繁多,按功能分为牵引型、承载行、装配型、叉车型;按引导方式分为:磁导航、激光导航、惯性导航、视觉导航;按AGV驱动方式分为:单轮驱动、差速驱动、舵轮驱动。

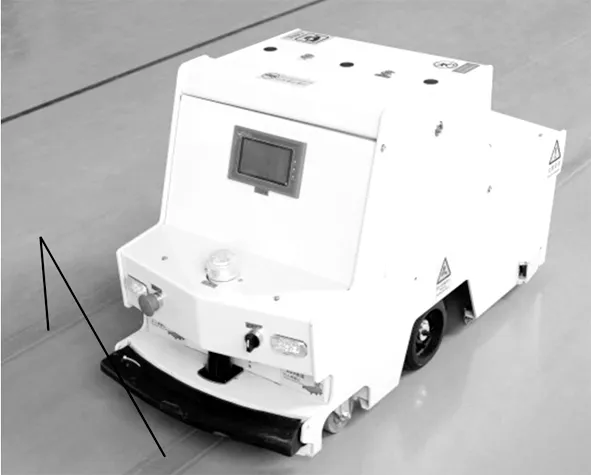

绝大多数AGV小车都是由行走系统、导航系统、控制系统、安全传感器及机体工作机构构成,图12所示为牵引式AGV的结构示意。

图12 牵引型AGV结构

3.2 AGV的行走机构

AGV行走机构有差速器式、舵轮式等,其中采用舵轮式行走机构的AGV能够实现原地旋转和任意方向行走,应用和布局较灵活,成本也较高,舵轮机构如图13所示。

图13 舵轮机构

3.3 AGV的导航系统

AGV的导航系统也有不同的样式,例如磁导航式、色带导航、二维码导航、激光导航、惯性导航、视觉环境导航等。

目前,焊装行业最常见的AGV导航为磁导航式(图14)。需要在AGV的行走轨迹上铺设磁条,用来引导其行走轨迹。磁条导航虽然使得AGV不能够自由变换轨迹,但由于可靠性和应用环境等方面的原因,磁导航式仍是焊装车间主流的导航形式。

图14 磁条导航

二维码导航(图15)需要在AGV的活动区间内遍布二维码,能够帮助AGV自由规划运动路线,AGV的行走精度取决于二维码的分布密度。但二维码较易损坏或被灰尘遮挡,因此在焊装车间很少应用。

图15 二维码导航

激光导航(图16)是通过测量AGV上的激光发射端与不同标靶之间的距离计算出AGV的位置进而对其发出运动参数指令。采用这种导航,AGV的行走轨迹也不受限制,但需要保证AGV与标靶之间不被遮挡,因此适用于较空旷的应用场所。

图16 激光导航

3.4 AGV的应用

AGV在焊装车间最常见的应用形式是物料传输、夹具工装切换、调整线传输。随着AGV导航技术以及物流管控技术的进步,AGV的应用形式也越来越多。

3.4.1 物料传输

焊装车间的物流是最早应用AGV场景,AGV拖曳料架在各分装线间穿梭替代工人推料车的场景如图17所示。

图17 物料拖曳用AGV

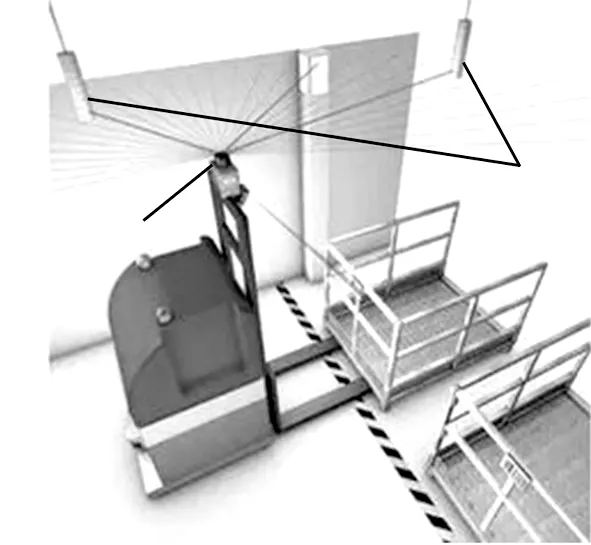

3.4.2 工装切换

由于柔性化的需求,AGV也被应用到工装夹具的切换,配合精定位实现工装的自动切换,图18所示为工装切换用AGV。

图18 工装切换用AGV

3.4.3 调整线传输

AGV由于其柔性和机动性,可以替代传统调整线中板式链或者皮带机的传输,图19所示为调整线用AGV。

图19 调整线用AGV

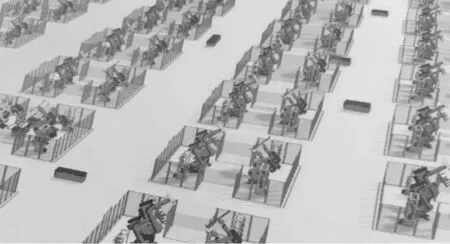

3.5 生产布局方式创新

随着各种智能技术的引入以及控制技术的逐步成熟,有关AGV的应用创新越来越多,而其对生产布局方式的改变对工业技术的发展具有重要意义。由于AGV高度柔性化的行动轨迹,物料、工具的传输不再局限于传统的单一直线传输形式,出现了离散岛或矩阵式的布局方法。图20所示为矩阵式生产布局,在这种布局中,物料的工艺线路不再固定,各工位的生产工具也能够依靠AGV自动切换,对于适应汽车行业的定制化生产趋势具有其它输送形式不可比拟的优势。

图20 矩阵式生产布局

4 结束语

作为生产线辅助设备,传输设备对生产线的节拍、自动化和柔性程度等方面有重要影响。从目前看,传统的流水线式生产依然占据主导;新兴的岛式生产布局蓬勃发展,有后来居上之势。未来无论生产方式如何演变,自动传输技术都是工业领域重要的研究课题。