CGFRPP工艺、性能及门内板制备可行性研究

巩西琛 黄骏霖 高祥达 宋刘洋 郭文博

(东风汽车集团有限公司技术中心,武汉430100)

1 前言

汽车数量的迅猛增长使得能源消耗和污染排放日益严重,汽车轻量化是解决该问题的有效途径之一,其技术的发展对节能减排、降耗环保、推动可持续发展具有重要意义[1-2]。连续纤维增强热塑性塑料(CFRTP)是一类以热塑性塑料为基体、以连续纤维为增强材料的复合材料,结合“以塑代钢”技术,其高强度、高刚性、低密度性能广泛适用于汽车半结构件、结构件[3]。

连续玻纤增强聚丙烯(CGFRPP)是CFRTP中的1种,具有原料简便易得、易加工、低成本、高性能、可回收利用等优势,近年来受到行业研究者的普遍关注,迎来快速的发展[4-5]。

针对CGFRPP的发展现状,对其材料生产成型工艺技术、零部件生产成型工艺技术进行了调研,对材料性能进行测试表征,系统地分析了CGFRPP材料性能与微观结构的关系,同时结合已量产的某车门内板模块进行厚度、质量、成本等方面的对比分析,预测该类材料用于乘用车车门内板模块的前景。

2 CGFRPP材料及零部件成型工艺

目前,CGFRPP材料主要以单向预浸带与复合有机板2种形式进行供货,其中单向预浸带是构成复合有机板的基础材料。在车用零部件制作过程中,主要是将预浸带、复合有机板进行模压成型作为零部件内嵌骨架,再经注塑成型制备成汽车零部件。

2.1 CGFRPP材料生产工艺

CFRTP材料领域已发展多年,业内已形成诸多生产工艺技术。熔体浸渍法是近年来发展较快的工艺方法,已成为1种常用的制备工艺[3],该方法不仅能够精准控制玻纤含量,而且成型周期短,可实现大规模连续化生产[6]。

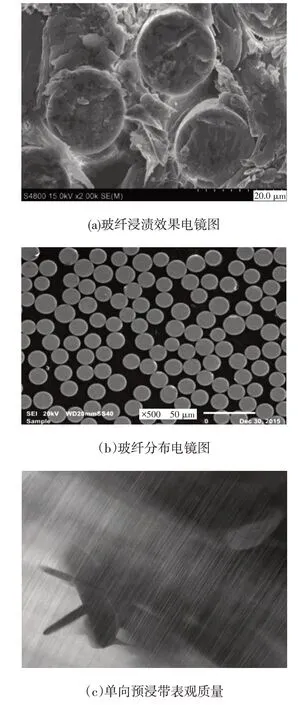

如图1所示,熔体浸渍法制备单向预浸带时,通常将展丝后的玻璃纤维经过牵引,通过含有熔融树脂的胶槽浸渍,后烘干成卷成型[7]。

图1 单向预浸带-熔体浸渍法

通过采用熔体浸渍法生产技术,预浸带片材可获得以下几个特点。

a.片材厚度可控,单片稳定控制精度高,范围为0.15~0.40 mm;

b.纤维/树脂含量精准可控,最高可达到70%;

c.表观质量优异无毛刺,纤维分布均匀。

图2所示为熔体浸渍法制备的单向预浸带的微观及表观图像,电镜下横截面积图像表明玻纤的分散结构,玻纤与玻纤之间被树脂填充,SEM(扫描电镜)图表明浸渍效果理想,树脂充分填充纤维空隙,表观质量图像表明产品表面光滑无毛刺。

图2 单向预浸带-玻纤分布及表观质量

2.2 零部件成型工艺

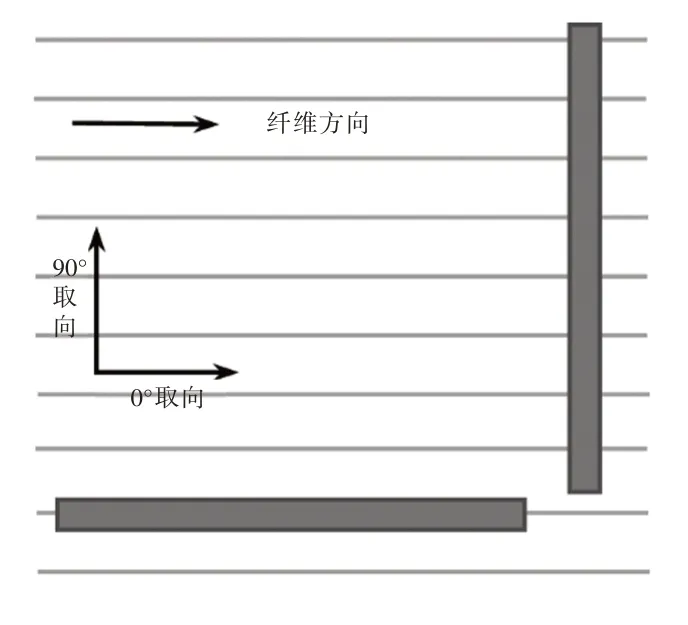

在制作零部件前,单层预浸带应按需求采用在线热压合工艺制备成多层复合有机板。铺层时根据连续玻纤的取向将复合有机板分为不同的多取向板材,经典取向包括0°取向复合板(简称0°取向,下同)、90°取向复合板、[0°,90°,0°,90°……]取向复合板、[0°,45°,90°,135°,0°……]取向复合板等,如图3所示。

图3 连续玻纤样条取向方向示意

复合有机板制备成零部件的成型工艺根据材料的种类大致分为直接模压工艺、在线模压混合成型工艺、重叠注塑成型工艺3种。

2.2.1 直接模压工艺

该方法针对单一热塑性预浸料,采用预热加压进行成型。将制品所需尺寸的复合有机板用固定夹具固定,置于烘箱或红外加热箱内加热,后将软化复合有机板移至模压模具内并施加压力,进行胚料制品成型,最后采用机加工修边、钻孔[8],如图4所示。

图4 直接模压成型工艺[8]

2.2.2 在线模压混合成型工艺

该方法与直接模压成型法类似,同样是将所需尺寸复合有机板加热软化,然后移至模压模具内,但在模压前使用单向带或有机板作为局部补强材料,配合GMT(聚丙烯基玻纤增强塑料)、DLFT(长玻纤增强塑料)、LWRT(轻质热塑性片材)材料进行一体模压成型[9],冷却后取出进行修边钻孔,如图5所示。

图5 在线模压混合成型工艺[9]

2.2.3 重叠注塑成型工艺

重叠注塑成型工艺,即Over Molding工艺,是1种将连续纤维增强热塑性片材与传统注塑工艺进行工艺复合开发出的1种新型工艺。该工艺已实现机械自动化,采用机械臂将复合有机板抓至预加热装置中,软化后放入模具进行合模,直接将有机片材压制成所需形状,然后采用注塑工艺成型复杂加强结构,最终冷却成型[10],如图6所示。

图6 重叠注塑成型工艺[10]

3 CGFRPP材料性能及解析

CGFRPP材料中玻纤含量对材料的力学性能影响较大。连续玻纤含量增加时,材料的拉伸模量、弯曲模量、冲击强度都有所上升,但随着玻纤含量的增加,性能提升效果会放缓,并且加工成型难度会骤增,玻纤含量的增加也会导致浸渍效果难以保障。因工艺手段限制与产品定型所需,市面上CGFRPP材料的玻纤含量质量分数多控制在60%~70%。

选用市面上国内某2家材料商提供的CGFRPP板材A和板材B(共5种取向),测试材料的玻纤含量、物理性能、热性能、力学性能等,结合国外供应商提供的某牌号C,针对材料表现出来的性能,给出微观结构层次的分析讨论。

3.1 材质分析

对材料A及材料B进行红外及灰分的测试,验证2种材料均为PP基材,且材料A中玻纤填充量质量分数为60%,材料B中玻纤填充量质量分数为70%,在此不同玻纤填充量下,其密度分别为1.48 g/cm3与1.61 g/cm3,与样品C、钢材和铝合金的密度对比见表1。

表1 CGFRPP材质密度对比

3.2 力学性能表征及分析

CGFRPP高强度、高模量的性能特点是其在乘用车结构件上实现“以塑代钢”的前提,并且双取向材料能弥补单取向材料在某些方向上性能的不足。测试了材料A、材料B、双取向材料B的拉伸、弯曲、冲击的相关性能,与样品C、钢材结果对比如表2所示,并在微观结构层面加以分析。

表2 CGFRPP力学性能表征

3.2.1 拉伸结果分析

对材料A、B而言,0°取向与90°取向样条在拉伸性能上表现差距极大。无论拉伸强度还是拉伸模量,0°取向的材料性能都显著优于90°取向材料。这是因为0°取向样条在受拉伸力作用时,其受力方向与连续玻纤取向方向一致,CGFRPP中大量连续玻纤承担了主要负荷,因此材料能承受更大的作用力,这是玻纤起到增强效果的机理,同时可以看出,国产材料B在拉伸模量上已大体接近国外材料C,拉伸强度还存在一定差距;90°取向材料受力方向与玻纤取向垂直,力的承接与传递更多的依靠PP本体,玻纤横穿在样条中使本体作用力薄弱,样条能承受的力较小。

为避免材料90°取向的力学弊端,实际使用时应采用双取向或多取向材料。样品B存在双取向样条(由[0°,90°,0°,90°……]铺叠而成,总厚度为2 mm)。测试表明,样品B双取向材料拉伸模量接近20 GPa,拉伸强度达到446 MPa。车门内板钣金强度约300 MPa,模量约210 GPa。CGFRPP所达到的拉伸强度已能满足金属制件要求,刚性相差近10倍,可通过增加一定厚度满足需求。

3.2.2 弯曲结果分析

在强度和刚性方面,无论样品A还是样品B,0°取向的材料性能都远优于90°取向的材料,且差距较大(相差近8倍)。同时,0°取向的样品A与样品B弯曲模量均达到了30 GPa。

另可发现,无论是0°取向还是90°取向,样品B(玻纤含量质量分数为70%)材料的弯曲模量均略高于样品A(玻纤含量质量分数为60%),该结果表明对含量质量分数为60%的玻纤增强塑料而言,质量分数增加到70%仍会提高模量,但提升效果有限(低于8%)。与拉伸结果相同,采用双取向或多取向材料可有效避免90°取向材料的力学性能弊端。

3.2.3 冲击结果分析

在简支梁冲击试验中,0°取向材料A与材料B均展现出了极高的强度。在该取向下,无论缺口存不存在,样条均无法被摆锤冲断,原因是PP基材中加入的连续玻纤的取向与冲击力方向垂直,玻纤束能有效分散、承受摆锤的冲击力,使样条无法被冲断。与之相反的,90°取向的2种材料则显示出极低的强度,试验过程中采用最轻重量的摆锤也能轻易的冲断样条,其测试结果仅为2~5 kJ/m2,显示出较差的抗冲击性,其原因是玻纤的贯穿状态降低了PP材料的连接性,使其不耐冲击。

悬臂梁冲击试验结果与简支梁冲击试验结果相似,再次表明90°取向的材料抗冲击能力差,结合拉伸和弯曲的讨论结果,采用双取向材料以避免90°取向材料力学性能缺陷是非常必要的。

3.2.4 热变形结果分析

常规PP热变形温度为110℃左右,经过连续玻纤加强后,0°取向的3种样品热变形温度均超过160℃,近乎于PP熔点,这是由于0°向玻纤束对垂直方向的力起到了强力的支撑作用,导致PP基材难以弯曲变形。与之相比,90°取向的2种样品热变形温度低于常规PP,这是因为90°取向的玻纤在水平方向上无受力点,无法支撑垂直方向上的压力,并且玻纤含量的增加降低了PP含量,导致与样品A相比玻纤含量更高的样品B更容易软化变形。

4 CGFRPP用于车门内板模块的可行性

4.1 轻量化收益分析

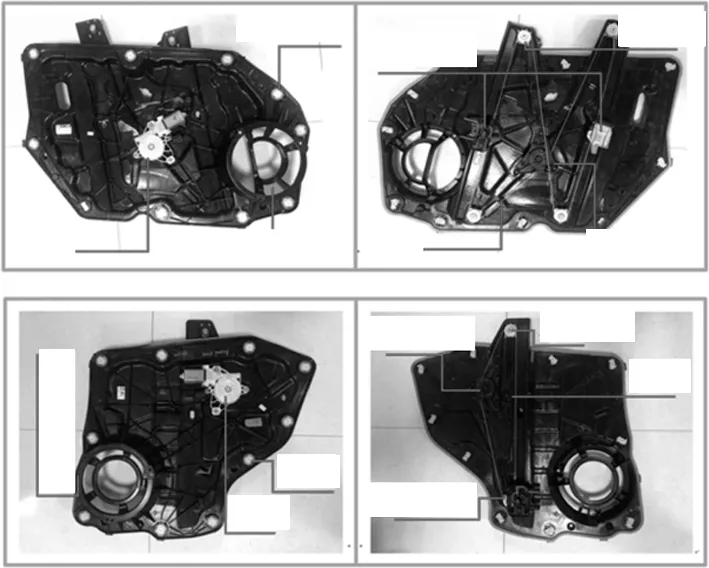

图7为某量产车门内板模块的图片,该门内板模块本体采用1种CGFRPP有机片材,先压制出内衬骨架,再用PP-LGF30注塑成型包括玻璃升降导轨在内的复杂结构,背面沿周一圈在线发泡PU用于密封;将本体作为载体,后续安装电机、拉绳、导向轮、玻璃托架、电机固定支架、塑料固定卡扣等部件。前、后车门内板模块的主要区别在于前门的玻璃升降导轨为双导轨,后门的为单导轨。

图7 某量产车塑料门内板模块

将其与现生产同级别乘用车传统车门内板进行厚度对比,根据材料领域刚性替换公式(1)进行厚度变化分析。

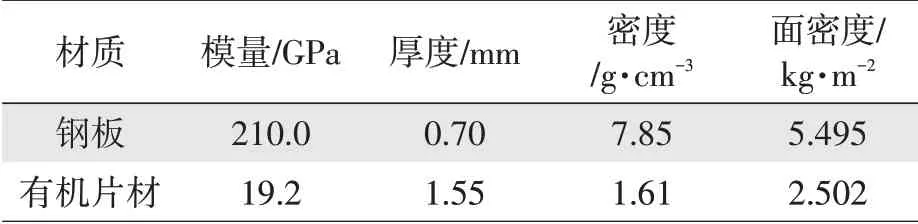

对钢质门内板进行有机材料的同刚性替换,替换后的结果如表3,门内板厚度将从钢铁材质的0.7 mm增加至约1.55 mm,但材料的面密度可降低约53.7%,可见采用复合有机板有很好的轻量化效果。

表3 CGFRPP材质密度对比

实际应用的减重效果方面,为方便比较,替换前后大致相当的电机、拉绳、玻璃托架、电机固定支架等当做质量无差异处理。综合可得,前门减重1.2 kg(减重达16%),?后门减重1.4 kg(减重达21%),整车合计可减重约5.2 kg(整车车门减重达18%)。

4.2 成本投资分析

将CGRFPP前、后车门内板模块替换传统方案,进行成本投资分析。同样为方便比较,替换前后大致相当的电机、拉绳、玻璃托架、电机固定支架等当做成本无差异处理。可以得出,整车合计增加材料成本约550~700元。此外,涉及新增投资600~1 000万元,假定按10万辆摊销,每车投资成本增加近60~100元。

4.3 零部件成型分析

零部件成型技术与供应商资源方面,由于双向乃至多向连续纤维的限制,材料成型的延展性不好,不能直接成型较复杂的零部件,通常有机片材经压制作为内衬的骨架,背后或周边的复杂机构则采用塑料模压、塑料注塑的方式。为保证加工效率和产品质量,塑料注塑这种专门的机组只有国外少数供应商可以生产,投资昂贵,大大限制了该类零部件的工业化推广应用。

5 结论

a.CGFRPP材料目前在国内市场存在市售资源,熔体浸渍法工艺技术具有树脂含量控制精准、生产效率高、浸渍效果好等优点,是成熟的工艺技术。

b.CGFRPP材料在力学性能方面表现优异,其拉伸强度已经堪比一般高强钢,弯曲模量高表明其抗形变能力突出,材料的耐温性好,在性能上足以满足车门内板的性能需求。

c.零部件成型技术尚不普及,供应商资源非常少,限制了该类零部件的工业化推广应用。CGFRPP用于车门内板模块替代传统方案,整车合计可减重约5.2 kg,材料成本增加550~700元、投资成本增加600~1 000万元。尽管有较明显的轻量化收益,车门内板的隔音性大为改善,高昂的成本和投资费用是其全面应用的最大障碍。

CGFRPP是一类综合性能优异的复合材料,具备作为结构材料以塑代钢的可行性,但零部件结构设计技术较薄弱、成型装备选择面小、投资昂贵等方面限制了该材料的推广应用。随着对材料的更充分研究、CAE分析技术和结构设计技术的进步、国内成型装备的产业化,预该材料在未来汽车上的应用会有长足的发展。