不同充电机制锂离子电池老化行为分析

闫晟睿 孙笑寒 王丹 刘晓蕾

(中国第一汽车股份有限公司 新能源开发院,长春130013)

1 前言

三元锂离子电池因其比能量高,比功率大,耐低温性能良好,允许大倍率充电,目前已经广泛应用于纯电动汽车动力系统[1]。寿命是评估电池性能的重要指标之一,电池可用容量会随着循环使用逐渐下降,电池长期处于大倍率充放电状态下会缩短其寿命,合适的充放电策略可以减缓这种变化,从而节约成本。因此,研究锂离子电池循环使用过程中充放电倍率对其容量衰减的影响具有重要意义。

不同的充放电倍率对锂离子电池衰减机理的影响非常复杂,一般将锂电池的衰减机理分为可用锂离子的损失(LLI)和正负极活性材料的损失(LAM),部分文献中将正负极活性材料的损失继续细分为正极富锂材料的损失(LAMliPE),正极欠锂材料的损失(LAMdePE),负极富锂材料损失(LAMliNE),负极欠锂材料的损失等(LAMdeNE)[2]。LLI主要由SEI膜、CEI膜的厚及负极表面的析锂导致的[3]。当锂离子电池经历低温充电或快速充电等工况时,锂离子可能会在负极表面还原成锂金属,发生析锂现象。产生的锂枝晶,可能造成局部微短路,从而造成安全隐患。析出的锂枝晶即使不刺破隔膜,也会在负极表面沉积,与电解液发生副反应,形成氟化锂、烷基锂、碳酸锂、磷酸锂[2]等产物,造成活性锂离子存量损失。LAM主要包括结构损坏,铁、锰等离子的溶解等导致的正负极材料损失,石墨负极材料和锰酸锂正极材料来说容易遭受活性材料的损失,石墨负极体积变化等导致部分活性物质与集流体等接触不良,由于电解液与锂离子共同嵌入导致石墨颗粒的剥落,集流体与粘接剂的腐蚀等,也是导致LAM的可能原因,对于磷酸铁锂和镍钴锰酸锂三元正极材料来说,LAM的量会比较少,而负极石墨LAM的量则比较大[3]。此外电池内阻增加也会导致电池的容量损失。

传统的检测方法需要对电池进行拆解,拆解后无法继续对电池进行研究,而本研究采用容量增量法(IC),可以在无损的条件下对电池的衰减机理进行分析[4-5],之后对电池进行拆解,结合SEM、XPS等失效分析检测手段,拆解后通过对极片表面,断面颗粒形貌,以及极片表面元素含量的测试,用以检测电池老化情况,并验证增量容量无损检测方法的准确性。

2 试验

试验采用某款镍钴锰酸锂三元体系电池,充电策略如下所示。

a.1号充电策略为1.2C充电至3.758 V,0.85C充电至4.1 V,0.33C充电至4.26 V。

b.2号充电策略为1.45C充电至3.81 V,1.1C充电至3.87 V,0.85C充电至4.04 V,0.33C充电至4.18 V,0.1C充电至4.25 V。

放电时以1C的倍率放电至截止电压2.8 V,充电倍率C按首次放电容量计算,1号电池循环380次,2号电池循环350次。

3 试验结果分析

3.1 增量容量分析

在电池的循环过程中,每隔30至50次循环,对电池进行一次稳态测试。采用0.05C的小电流对电池进行充放电,以降低极化,再对得到的容量电压数据进行微分处理,得到增量容量曲线,纵坐标为电池容量对电池开路电压求导后所得的导数,横坐标为电池的开路电压。

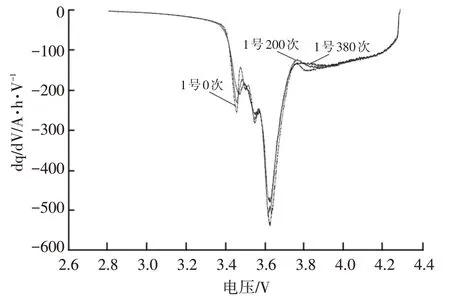

分别对1号2号电池进行增量容量分析(ICA),结果如图1和图2所示。图1为1号电池全电池0次,200次,380次循环后放电IC曲线对比,由图可看出,经过380次循环后,1号电池IC曲线上各个峰高度均明显降低,有明显的LLI和LAM现象发生[6]。LLI主要由SEI膜、CEI膜的增厚及负极表面的析锂导致的,LAM主要包括结构损坏,铁、锰等离子的溶解等导致的正负极材料损失,石墨负极材料和锰酸锂正极材料来说容易遭受LAM,石墨负极体积变化等导致部分活性物质与集流体等接触不良,由于电解液与锂离子共同嵌入导致石墨颗粒的剥落,集流体与粘接剂的腐蚀等,是导致负极材料LAM的可能原因。LAM相比于LLI对电池内阻的影响更大,而当电池经历200次与380次循环后,各个特征峰的位置未发生明显变化,说明此时峰高度的降低主要由LLI引起,循环的初期正负极材料活性物质的损失较小。

图1 1号电池全电池0次-200次-380次循环后放电IC曲线对比

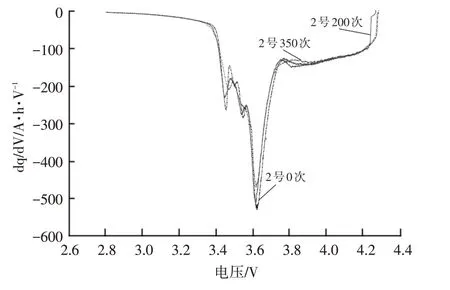

图2为2号电池全电池0次,200次,350次循环后放电IC曲线对比。由图可看出,经过350圈循环后,各个峰高度也均明显降低,说明2号充电策略的电池也有明显的LLI和LAM现象发生。而当2号充电策略的电池经历200次与380次循环后,各个特征峰的位置未发生明显变化,说明此时峰高度的降低主要由LLI引起,此时正极材料和负极材料活性物质的损失较小。

图2 2号电池全电池0次-200次-350次循环后放电IC曲线对比

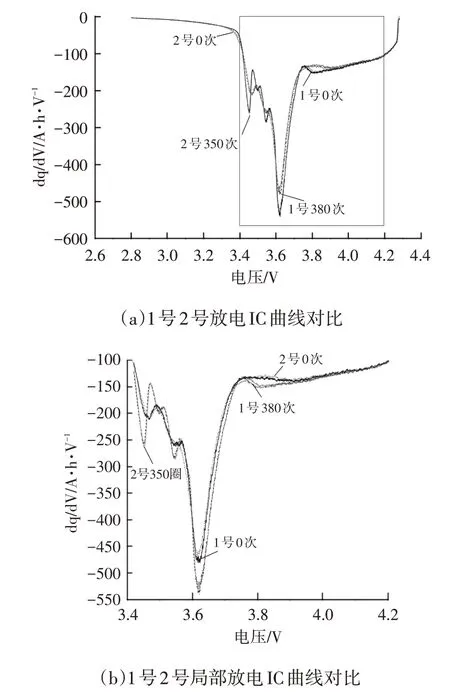

图3 为1号与2号电池经历不同次数循环后,放电IC曲线的对比。从图中可以看出,0次循环基测时,1号电池与2号电池IC曲线基本重合,不同电压区域的相变点,有细微差别。当2号电池经历350次循环,1号电池经历380次循环后,相比于2号电池,1号电池的特征峰高度更低,说明此时2号电池的LLI和LAM大于1号电池,而此时1号电池的循环次数却小于2号电池,说明2号充电策略相比于1号充电策略,对电池造成老化衰减的程度更小。从图中还可以看出1号电池与2号电池的峰1与峰4均明显向高电压区域移动,说明1号峰与4号峰所对应的正负极材料的相转变过程均需要再更高的电压区间进行,1号电池与2号电池的内阻均明显增大。对电池进行直流内阻及温升测试,1号电池内阻为1.261 mΩ,2号电池内阻为1.527 mΩ,充电过程中1号电池最高温度为34.5℃,2号电池最高温度为37.1℃,与分析结果一致。

图3 1号与2号电池全电池不同循环次数后局部放电IC曲线对比

对电池内阻增大的原因进行分析,电解液的损失,隔膜微孔被堵塞,SEI膜、CEI膜持续增厚,负极表面锂枝晶析出,正极材料金属溶出导致结构破坏,石墨负极体积变化等导致部分活性物质与集流体等接触不良,电解液与锂离子共嵌入导致石墨颗粒剥落,集流体与粘接剂腐蚀等,都是导致内阻增大的可能原因。随着循环老化过程,电池内部发生锂离子和活性材料发生损失,电池内部欧姆压降和极化电压增加,最终结果是电池充电过程中电压平台的增加。由于锂电池充电电压曲线是平坦的,无法直接观察差异,转化成为容量增量曲线后,可以发现容量增量曲线发生整体向右偏移,表明电池充电过程电压平台的增高。

3.2 电池拆解分析

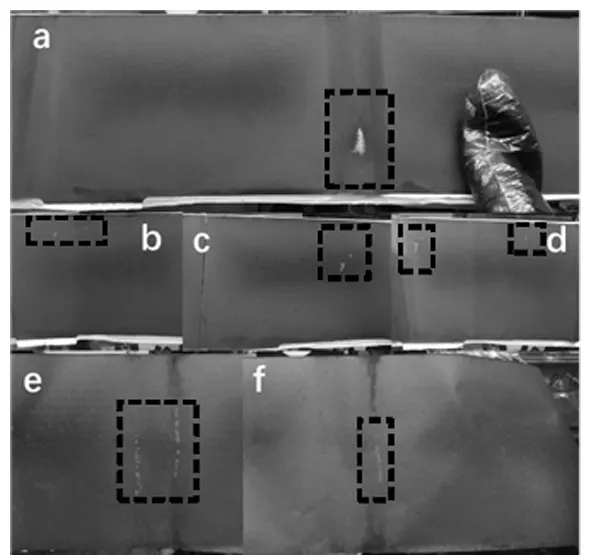

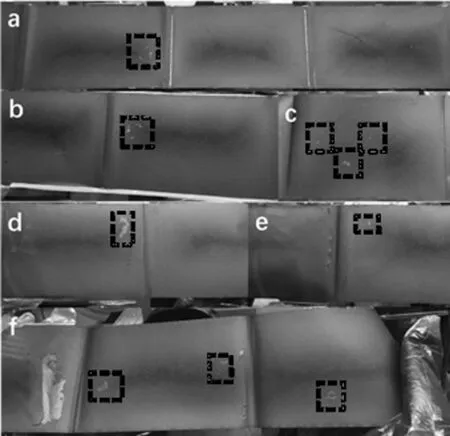

电池拆解前,进行内阻测试,1号电池内阻为0.428 3 mΩ,2号电池内阻为0.440 3 mΩ,2号电池的内阻更大,老化程度更深。拆解后对比1号2号电池,负极极片界面状态如图4和图5所示。负极极片表面均为金黄色,未发生析锂,说明1号充电策略与2号充电策略均安全可行,但相较于1号充电策略电池,2号电池负极极片上的涂层脱落现象更加严重,脱落区域也更大,表明2电池充电策略下循环的电池,负极极片的结构损伤更严重。

图4 1号充电策略电池负极界面

图5 1号充电策略电池负极界面

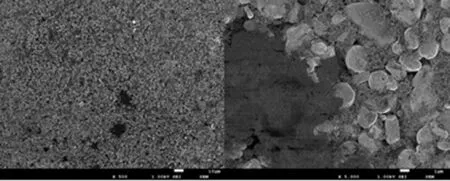

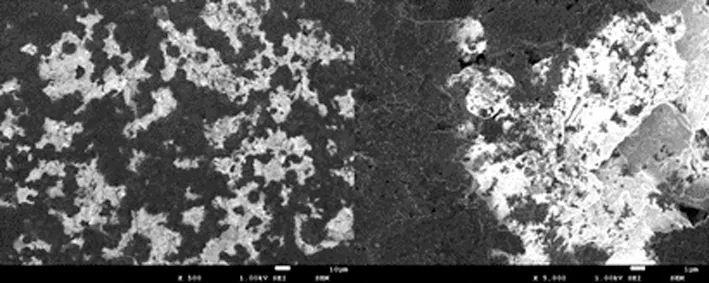

对拆解后的1号2号电池负极极片进行SEM分析,设备型号为JSM-7610FPlus扫描电子显微镜,测试结果如图6和图7所示。1号2号充电策略电池负极石墨表面均覆盖有大片的膜状物质,未覆盖膜状物质部分石墨颗粒结构清晰,膜状物质为过度生长的SEI膜。

图6 1号充电策略电池负极表面形貌SEM图

图7 2号充电策略电池负极表面形貌SEM图

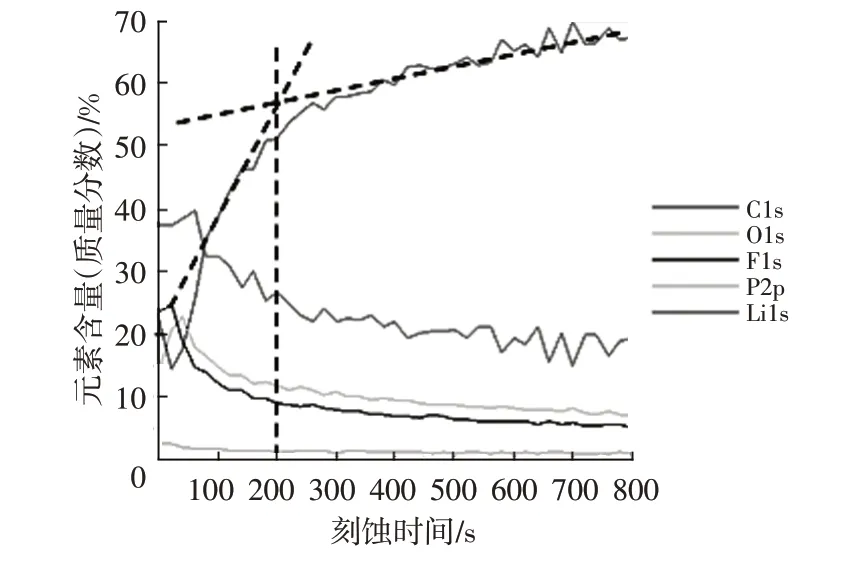

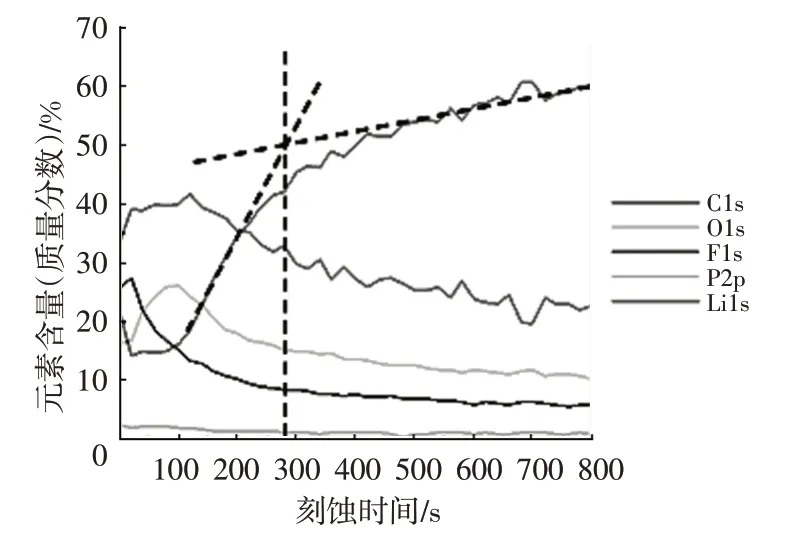

对负极极片进行XPS测试,设备型号为K-AL⁃PHA+射线光电子能谱仪系统,为确认SEI膜厚度,对负极进行Ar+刻蚀,图8为连续刻蚀800 s过程中,1号电池负极极片各元素含量随刻蚀时间的变化曲线图。通过碳元素随刻蚀时间变化的曲线图分析,表面SEI膜厚度在刻蚀约200 s时所对应的厚度,利用二氧化硅刻蚀速率做参比,计算得出表面SEI膜的厚度为约96 nm。图9为连续刻蚀800 s过程中,2号电池各元素含量随刻蚀时间的变化曲线图,通过碳元素随刻蚀时间变化的曲线图分析,表面SEI膜厚度在刻蚀约280 s时所对应的厚度,利用二氧化硅刻蚀速率做参比,计算得出表面SEI膜的厚度为约129 nm。相比于1号充电策略,2号充电策略的副反应更严重,活性锂离子与电解液在负极极片表面不断发生副反应,生产碳酸锂,氟化锂,烷基锂,氧化锂等副产物,造成SEI膜的持续增厚,进而导致可用锂离子存量损失和电池内阻的增大[7]。

图8 1号充电策略电池负极表面各元素含量随刻蚀时间的变化

图9 2号充电策略电池负极表面各元素含量随刻蚀时间的变化

4 结束语

通过对两种不同充电机制的电池进行对比分析,2号电池经历350次循环,1号电池经历380次循环,发现2号电池的LLI和LAM大于1号电池,1号峰与4号峰所对应的正负极材料的相转变过程均需要在更高的电压区间进行,1号电池与2号电池的内阻均明显增大。SEM测试结果表明1号2号电池负极石墨表面均覆盖有大片的膜状物质,为过度生长的SEI膜。XPS测试得出1号电池负极极片表面SEI膜的厚度为约96 nm,2号电池负极极片表面SEI膜的厚度为约129 nm,2号充电策略电池老化程度大于1号充电策略电池,说明两种策略对电池老化的机理相近,但有不同。2号策略温升较大,SEI增长较快,1号充电策略优于2号充电策略。