点云技术在汽车焊装方面的应用

孙仁龙 潘福禄 高文芳 费科举 魏国兴 杨胜男

(一汽模具制造有限公司,长春130013)

1 前言

近年来汽车产业蓬勃发展,国内汽车的产能一直处于高位,各主机厂的竞争也愈加激烈,为了拼抢市场,各主机厂不断推出新的车型和新的产品,不断对陈旧的焊装线进行搬迁或是改造。可以发现,搬迁改造项目的项目周期在不断缩减,进厂的时间有时不会超过1个月。质量是各主机厂的立足之本,焊装线搬迁或改造质量的好坏,关键取决于对现场数据获取的精准程度。众所周知,众多设备集成的焊装线中包含的设备种类非常繁杂,采用传统人工测绘的方法很难及时精准地获得所有数据,这时可以借助点云技术。

2 点云技术原理

点云扫描仪能够持续向外投射不同波长的红外光,当接触到对象后,红外光会反射到扫描仪,通过测量红外线光波的相位偏移,即可准确判断扫描仪到对象的距离。借助特殊的调制技术可提高调制信号的信噪比,这让扫描得到的图像更真实清晰。之后,通过使用编码器测量计算各点的X、Y、Z坐标,形成最终的点云文件。此外,点云扫描仪可以通过测量接收到的激光光束的强度确定捕获表面的反光性,一般浅色表面反射的反射光比深色表面多。有的点云扫描仪带有彩色扫描功能,开启后扫描仪将使用集成彩色照相机拍摄所扫描环境的彩色照片,照相机会在激光扫描之后立即拍摄照片,照片将被用到点云处理软件自动为记录的扫描数据着色[1]。

点云扫描仪能够在几分钟内为复杂的环境和几何图形制作出细节丰富的三维图像,设备所产生的图像可能由数百万个3D测量点组成,适用于详细的测量和文件记录[2]。

3 点云数据的获取和整理

3.1 前期准备

由于焊装车间环境复杂遮挡物多,所以需要在扫描前根据现场设备情况合理规划扫描站点。

3.2 扫描站点设置原则

扫描站点的设置要在保证扫描全面的同时尽可能提高效率降低成本,不同品牌的点云扫描仪参数不一,应该根据项目要求选择适合的扫描仪并配置相应的参数,设置扫描站点时应注意以下原则。

a.设置扫描站点时,所有扫描站点的扫描范围应覆盖住整个焊装线;

b.在保证采样率与拼接精度的前提下,要用最少的扫描站点获取完整的扫描数据,一方面是为了避免扫描站点过多导致扫描数据增加影响扫描效率,另一方面是为了避免扫描站点过多导致后续配准过程发生过多误差累积;

c.2个扫描站点之间需要放置至少3个标靶,两站之间扫描重叠度在20%~30%为最佳,扫描站点与焊装线体的距离要在最佳范围内,这样既能保证扫描仪的分辨率和激光散射在合理范围内,又能保证扫描视野范围开阔[3]。

3.3 点云扫描操作

点云扫描仪在对中、调平后,需根据目标焊装线体特征来设置扫描范围及分辨率等关键参数,在确认参数设置正确后即可开始扫描。在扫描过程中可暂停并检查扫描质量,不合格可以重新扫描。为了保证后续工作顺利完成,在每个扫描站点上应做好扫描记录,主要记录内容包括扫描站点的位置略图、扫描操作人、扫描仪参数等。在确认扫描工作完成后,可将扫描仪搬到下一个站点,相应调整后继续扫描。在扫描操作过程中应注意以下问题。

a.在扫描距离较短的情况下,不同的角度会有不同的激光接收率,并不是正直扫描时接受率最高;

b.扫描仪在操作时应尽量避免车间施工造成的地面颤动,扫描时应在焊装线体停产时,并用安全线围住扫描区域,应尽量避免扫描区内有人员走动;

c.点云扫描仪对焊装车间的空气质量有一定的要求。因为空气中的水蒸气会吸收激光,所以激光在穿透湿度较高的空气时会发生较大衰减,而且被测目标表面的水也会使激光发生镜面反射,所以在测量前应保持焊装车间的空气干燥,并保持空气可见度良好,避免空气中的浮尘产生数据噪音;

d.光照对扫描数据质量的影响也很重要,扫描应尽量选择晴朗的白天进行,必要时需要增加工厂照明,对点云数据不理想的区域,可调整扫描级别进行局部扫描。

3.4 扫描数据整理

由于焊装线设备多且杂,扫描数据通常含有许多干扰或者无用的信息,应首先对单个扫描站点的点云数据进行去噪处理,仅保留所需要的焊装线体信息即可。将不同扫描站点的点云数据导入到软件中,根据重叠区域的点云比对,对点云数据进行旋转对齐、拼接等拟合操作,最终将各站点的点云数据整合到同一坐标系上,从而得到完整的焊装线体点云数据[3]。

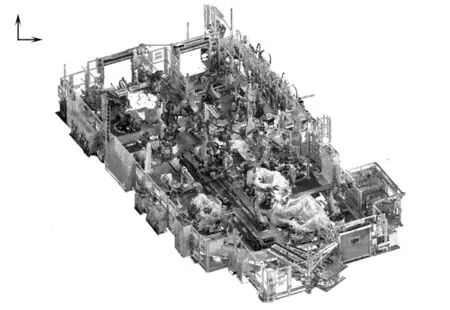

如图1所示,利用点云技术展示了1个焊装线的全貌,通过这份点云数据可以直观的看到整个线体的工艺布局,使没有去过现场的工艺员,也能快速准确地了解整个现场体的工艺布局,理论上讲,点云提供的数据信息几乎可以支撑起整个设计。

图1 点云扫描仪生成的焊装线点云数据

4 基于MicroStation的点云数据操作

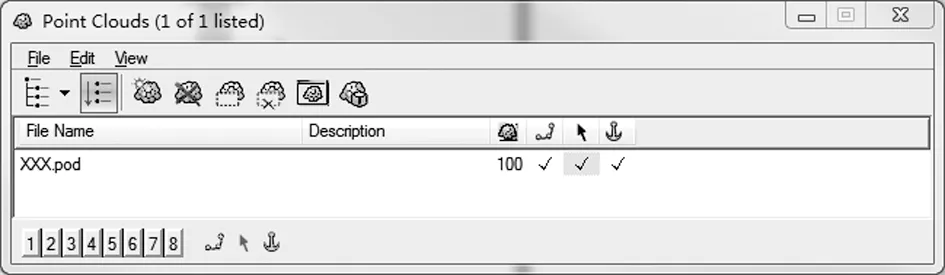

MicroStation是由Bentley(奔特力)公司开发的二维和三维CAD设计软件,在汽车焊装设计领域的使用很广泛,特别是欧美的车企中,MicroStation的应用更为普遍,其操作指令和操作环境简单易用且高效,可以说MicroStation代表了新一代电脑辅助绘图软件的标准。MicroStation内置点云工具,如图2所示,利用点云工具可导入、操作点云数据。

图2 MicroStation的点云命令窗

4.1 文件导入

由于POD格式是点云引擎可本地使用的唯一点云格式,并能允许用户以出色的性能使用大型点云,其他所有格式的文件都必须转换为POD格式。点击导入命令,即可选择相应的点云文件。打开点云文件之后,可以通过鼠标滚轮操作对重要工位进行局部放大。

4.2 设定线宽

线宽因素将直接影响到点云数据的观感,打开点云找好最佳观察角度后,从主页选项卡的特性组中,打开线宽选项菜单,点云数据的点的大小将根据选定的线宽增大或减小。点云数据的构成是点成线,线成面,面成体的过程,1份点云数据会有数以亿计的点共同构成,更改线宽也就更改了每个点的大小,可以获得不同细腻程度的点云数据和不同的视觉感受。一般来说,如果点云数据的点密度足够,选择越小的线宽,整体显示上会越细腻,线宽如果选择过大,会出现较大的光斑,导致数据失真,所以线宽的调整需要根据点云数据的质量,通过几次尝试性地调整可选择到最合适的线宽。

4.3 点云截取

如图3所示,当点云数据过大意味着包含着非常多的信息,当只针对局部进行改造设计,就会使用到点云的截取功能,从整个线体的点云数据截取左上角,截取前后的点云数据见图4。

图3 整个线体的点云数据

图4 经截取后的点云数据

在抓取到局部信息后,点云数据变得小巧,可以更加方便地进行旋转、放大等操作,在设计中是非常有用的。可以通过测量工具测量相关设备尺寸,由于测量过程中,测量点的采样并不精确,测量结果会有些许误差,但仍是可以接受的,如图5所示,实际高度为1 250 mm的机器人底座测量尺寸约为1 249.9 mm。

图5 在点云数据中测量机器人底座高度

4.4 利用设备地脚板的点云数据更新平面图

有的项目中,不能从各方人员手中获得准确的平面图数据,这时点云技术将有效应用于制作正确的平面图。平面图中主要是展示设备的位置信息,而设备的位置信息取决于设备和地面接触的位置,即设备的地脚位置信息。在点云扫描之前,需和扫描厂家充分沟通,确保各个设备的地脚板都能扫描到,扫描厂家除了需要提供完整的扫描数据之外,还需要提供1份地脚截图的扫描数据,即截取距离地面5 mm和地面之间的点云数据,扫描厂家截取产生的点云数据比在MicroSta⁃tion中使用点云命令截取产生的点云数据操作起来更流畅。用MicroStation打开设备地脚板的点云文件,然后将需要更新的平面图作为参考一并打开激活。

如图6所示,导入的平面图和点云数据往往是对不上的,可以看到整体都有发生偏移,需要调整。通过对角线调整的方式,整体调整平面图直至和点云数据重合。定义2个相同的参考点,可以以区域内距离最远的2个机器人底座为参考点,如图7所示,先对准1个机器人底座,以这个底座的圆心为参考,整体旋转平面图让另一个机器人底座落位。另一个较好的方法是以厂房立柱为参考点,扫描时让扫描厂家附带扫描2个厂房立柱,通过对准厂房立柱,调整点云数据和平面图的相对位置关系一致。在找到平面图的整体位置之后,逐个移动平面图内的设备至正确的位置上,最终达到图8的效果。

图6 调整前点云数据和平面图

图7 点云数据和平面图参考点重合

图8 调整后的点云数据和平面图

如图9所示,逐个排查,将平面图上的各个元素移动到正确的位置上,最终将得到一份能反映现场设备位置情况的平面图,如图10所示。

图9 平面图调整前

图10 平面图调整后

5 结束语

利用点云技术扫描焊装生产线,可以在Micro⁃Station中查看现场设备的实际情况,利用MicroSta⁃tion中的点云命令,可以对点云数据进行查看、截取等操作。点云数据也是修复或者创建平面图的重要参考,可以对照焊装线内设备地脚的点云数据,相应地移动平面图中对应的图例,制作出和现场设备位置信息一致的平面图。点云扫描可以在焊装线停产前完成,不必等待停产,较传统的通过测绘完善平面图的方式更加安全、高效。借助点云扫描技术,能够快速得到接近真实的汽车焊装车间的三维数据,大大提高了设计效率,压缩整个项目周期,并且能够得到非常精确的结果。