钣金表面等离子活化处理工艺

丁春晓

(一汽-大众汽车有限公司,天津301509)

1 前言

汽车驾驶舱的密封性能涉及到整车的防水、防尘、噪音等消费者能够直接感知到的整车质量。车门作为最主要的开闭件,它与驾驶舱之间的密封,决定了整车密封性的好坏。车门与驾驶舱之间的密封效果,依靠车门密封条保证。为了达到更好的密封效果,密封条在车门上的固定方式由卡扣式,逐渐向半粘接(部分粘接在钣金,部分用卡扣固定到版金孔)、全粘接过渡。全粘接结构密封效果最佳,但因需要将橡胶材质的密封条粘接到钣金表面,技术难度相对较高。若工艺布置不合理,极易出现粘接后开胶问题,极端情况下密封条可从钣金表面脱落,导致严重的售后抱怨。2020年夏季在高温环境下某车型就发生了批量密封条开胶问题,对生产和售后造成极大影响。针对此类问题,本文通过对影响粘接效果因素进行全面剖析,提出了增强粘接效果的新工艺即钣金表面等离子活化,并从原理、效果、安全性3个方面阐述此工艺的应用价值,为整车厂控制密封条开胶问题提供参考。

2 车门全粘接密封条结构及工艺简介

2.1 密封条在车门上的粘接结构

全粘接结构并不复杂,主要由压敏胶带、橡胶密封条、门内板三者构成,如图1所示。这里需要注意,供应商在向整车厂提供密封条前,会将压敏胶与橡胶密封条粘接到一起,即压敏胶带和橡胶密封条作为一个总成供货。

图1 全粘接密封结构[1]

2.2 典型工艺布置

常见的粘接工艺一般包含3个步骤:第1步,钣金表面清洁;第2步,钣金表面活化,提高粘接面的表面能;第3步,滚压。滚压方式又可分为手工滚压和自动滚压2种,图2为手工滚压工具,图3为1种自动滚压设备。

图2 滚轮

图3 自动滚压设备

2.3 影响粘接性能的因素

粘接强度从工艺考虑,影响因素主要为温度、压力、时间、漆面清洁、漆面张力。3M公司的ST1200为目前各大汽车厂商广泛使用的一种密封条粘接胶,这是1种压敏胶。下面以此款胶为例,简要介绍各个影响因素之间的关系。

2.3.1 温度、压力和粘接强度的关系

由图4可知,浸润率(衡量粘接强度大小的指标)随温度升高、压力增大而增大。生产中一般要求浸润率达到90%(实践经验得到)。如图4所示,49 N曲线在对应温度为18℃时浸润率达到90%,29.4 N曲线对应温度为23℃时浸润率达到90%。所以,要达到90%以上的浸润率,要求温度>18℃,压力>29.4 N,但进一步增大压力、温度,对提高粘接强度的作用已越来越不明显。实际生产中车间温度一般>20℃,压力可通过滚轮或者自动滚压设备调节至49 N以上。

图4 浸润率与压力、温度的关系[1]

2.3.2 时间、温度和粘接强度的关系

由图5可知,粘接强度随着时间延长而增加,典型工艺环境下(压力49 N、温度20℃),要达到强度的90%,需要20 min。但是,实际生产中因工位时间限制,压力维持时间一般在1.5 min,无法满足20 min的时间要求,因此其它因素不变的情况下,实际生产中无法达到粘接强度的90%。

图5 浸润率与温度、时间的关系[1]

2.3.3 漆面清洁

漆面清洁是为了去除漆面的灰尘、纤维等杂质,确保胶带与漆面充分接触。清洁工艺目前已比较成熟,一般采用浸泡了无水乙醇的无纺布湿擦后,再用无纺布干擦。这里需要注意,选择的无纺布必须不掉落纤维。

2.3.4 漆面张力

漆面张力的大小采用达因值表征,达因值越大代表漆面张力越大,相同的时间、温度、压力情况下,漆面张力与粘接强度成正相关关系。达因值使用达因笔进行测试。测试方法为使用达因笔在物体表面垂直涂抹,若达因笔试液无回缩凝固,则物体张力高于达因笔等级。

目前提高漆面表面张力的普遍工艺为漆面清洁后使用表面活性剂进行二次擦拭,处理后漆面的达因值一般可达到40 N/m。若只使用无水乙醇进行清洁,清洁后达因值一般为30 N/m。

综上所述,可以得到以下结论。

a.影响粘接强度的因素为压力、温度、漆面清洁度、漆面张力等;

b.要达到90%的粘接强度,需要压力>49 N、温度>18℃、时间>20 min,表面张力一般要求大于40 N/m;

c.实际生产中,温度、压力、达因值均可满足要求,但因生产节拍限制,无法满足时间要求,需要考虑通过进一步提高温度、压力、达因值弥补时间的不足;

d.温度、压力进一步提高对提高粘接效果已不明显,且可能会造成钣金变形、漆面损伤。提高漆面达因值是一种比较有潜力的做法。

3 等离子活化工艺可行性研究

3.1 等离子表面活化原理

物质的常见3种状态为固态、液态、气态,等离子状态为物质的第4态,是通过将额外的能量(电能)注入到气体中达到一定条件,产生等离子体,是一种电中性的电离气体。

等离子活化技术主要通过将等离子体轰击到被处理表面,并与被处理表面形成高活性的化学键。高活性的化学键更易与其它物质反应,形成稳定的化学键,从而达到提高附着粘贴效果的目的。具体表现为等离子处理后表面张力增大,即达因值提升。此技术的原理示意如图6所示。

3.2 性能分析

通过量化试验的方式,验证等离子活化工艺在提高油漆表面张力的作用。同时结合实际生产中,密封条在夏季高温环境下易开胶的情况,探究该工艺在高温条件下的实际表现。

3.2.1 试验条件

等离子处理装置为1台小型等离子表面活化机,设置功率为1.5 W,外供0.2 MPa压缩空气,使用等离子焰外焰碰到物体表面,喷头移动速度为2 cm/s。等离子设备及等离子焰处理物体表面的方式如图7、图8所示。

图7 等离子表面处理机

图8 等离子外焰喷射到物体表面

3.2.2 钣金表面张力提升表现

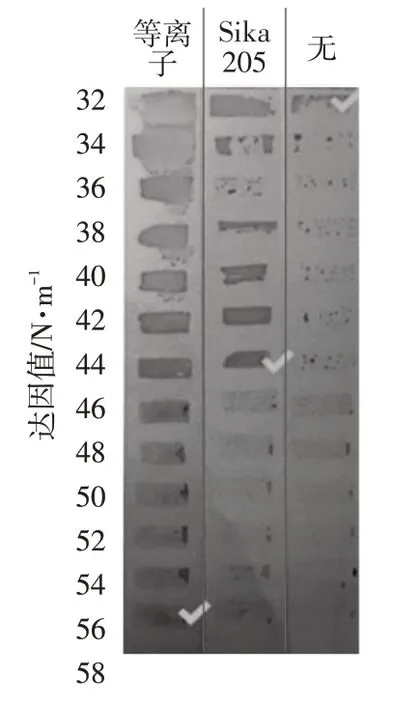

使用无水乙醇和无纺布对同一油漆后钣金表面进行清擦处理后,将其划分为3个区域,分别采用等离子表面活化、Sika205清擦、不做任何清擦3种方式处理,并使用达因笔进行表面张力测试。测试结果如图9所示。从中可以看出,等离子表面活化后达因值可达到56 N/m,远高于传统Sika205处理时的44 N/m。

图9 不同表面处理方式下达因值测试结果

3.2.3 高温条件下粘接强度

模拟某车型的批量生产工艺,其表面活化方式分别采用等离子活化、Sika205擦拭、等离子活化+Sika205擦拭,之后放入试验箱中进行25℃至70℃的交变加热。使用拉伸机测量将密封条从油漆后钣金剥离需要的拉力,通过拉力大小判断粘接牢固程度,拉力越大代表粘接越牢固。通过测量试验开始前和加热后的密封条剥离力,得到如图10所示数据。从中可以得出2个基本结论:等离子表面活化后,粘接最为牢固;高温下,等离子表面活化后,其粘接强度仍为最强。

图10 3种表面活化工艺密封条粘接强度

3.3 安全性分析

等离子表面活化时火焰温度为80℃左右,为确保高温不会对漆面造成损伤,需要进行漆面质量的检查。通过高倍显微镜下观察,对比等离子表面活化前后漆面情况发现,油漆表面未发生任何变化,如图11所示。

图11 等离子表面活化处理前后漆面质量

4 结束语

等离子表面活化工艺在进一步提升车门密封条粘接强度、降低车门密封条开胶风险上,具备极大的潜力。它可以显著地提升钣金的表面张力,进而提升密封条在油漆后钣金表面的粘接强度,且在高温条件下仍可保持良好的粘接强度。整车厂可考虑采用此技术改进油漆表面活化工艺,从而消除车门全粘接密封条开胶问题。