冲压工艺对钢板力学性能的影响和仿真应用研究

郑颢 欧阳俊 王玉超 刘彦梅 李伟 黄毅

(广州汽车集团股份有限公司汽车工程研究院,广州510000)

1 前言

汽车碰撞过程是一个瞬时的动态过程,在典型的汽车正面碰撞测试中车身材料的应变率可达500/s甚至更高[1-2]。国内外许多学者都对常用车用材料的力学性能及其力学模型表征方法开展了大量的研究,主要关注原始板材的应变率效应和动态力学性能曲线的应用方法[3-6]。而从原始板材制备实际整车中的零部件的过程,材料经过了一系列的生产工艺,包括冲压成形、焊接、涂装、烘烤等,最终其性能往往与原始板材的力学特性有较大差异。范瑞麟[7]等研究了经冲压工艺形成的加工硬化现象及其对碰撞变形吸能产生的影响。毛博文[8]等研究了预应变和应变速率对HC340LA钢板力学性能的影响,并通过JC模型拟合试验数据得到材料的动态本构关系,以应用于材料碰撞仿真数值计算。目前行业中原始钢板的静动态力学性能曲线积累较多,而零部件取样后测试得到的高速曲线积累较少,而且制样等工序也较复杂,关于如何通过原始板材的高速曲线和一些简单试验,结合数学方法得到反映零部件真实力学性能的方法还研究较少。因此研究原始板材和零部件的静动态力学性能,并通过对比分析其性能差异,开发一种工程应用的数据处理方法,可以将原始板材的力学曲线优化修正得到近似零部件的静动态力学性能,从而有效提高原始板材曲线的仿真对标精度。

针对汽车板材料GC420LA原始钢板和纵梁内板(未经过烘烤)取样进行高速拉伸试验,研究其多种应变率水平的力学特性,对比分析原始板材和零部件裁切样件后得出的试验结果,综合考虑零部件成形工艺和加工工艺,总结原始板材经零部件加工之后对自身力学特性产生的影响,确定原始板材力学特性曲线修正方法,最后进行材料级别和零部件级别的仿真对标分析,验证了原始板材力学曲线修正方法的有效性。

2 板材性能测试和零部件落锤试验

2.1 静动态拉伸试验

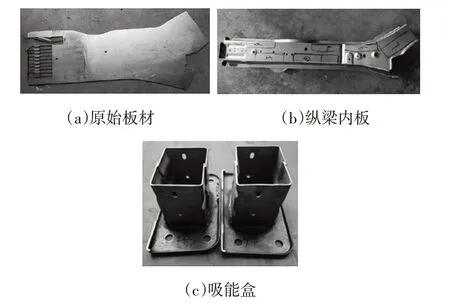

研究对象为GC420LA钢板,与之对应的零部件为经冷冲压工艺成形过后的纵梁内板和吸能盒,实物如图1所示。纵梁内板和吸能盒的成形、涂装、烘烤工艺相同,可以认为其性能接近。为了研究原始板材和零部件的力学性能的差异,分别切割试样开展准静态(应变率0.001/s)和5个应变率(1/s,10/s,50/s,100/s,500/s)的动态拉伸试验。准静态拉伸和动态拉伸的试件形状和尺寸如图2所示。

图1 试验对象原始板材、纵梁内板和吸能盒实物

图2 准静态、动态拉伸试样尺寸

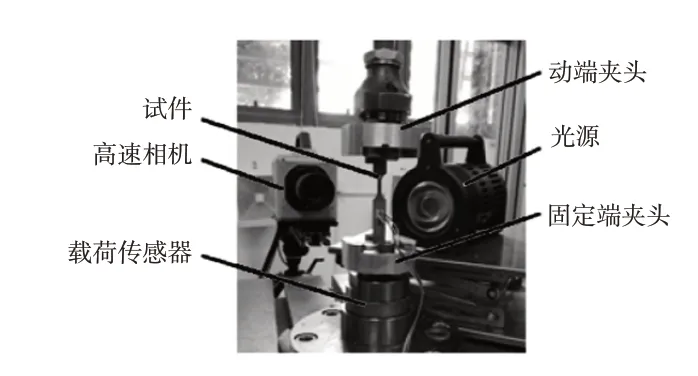

准静态和动态拉伸试验分别使用电子万能试验机和高速拉伸试验机进行测试,动态拉伸试验系统如图3所示。100/s应变率以下试验使用试验机自带的传感器进行载荷测量,100/s和500/s应变率试验采用在试样表面粘贴应变片的方式进行载荷测量;所有应变率下的应变均采用非接触方式测量。

图3 Zwick动态拉伸试验系统

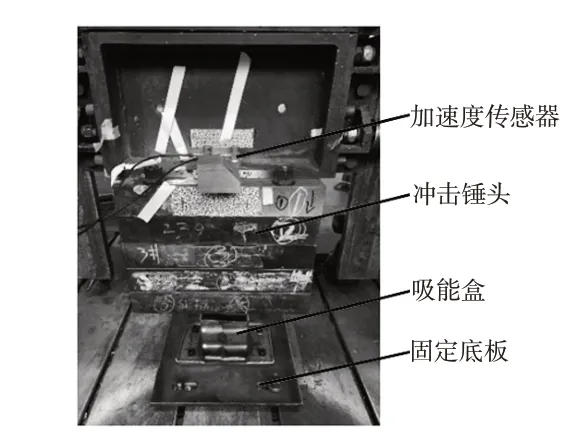

2.2 零部件落锤试验

为了研究零部件的吸能特性,并对零部件仿真结果进行对标分析,本项目同时开展了吸能盒落锤试验。该试验主要在落锤试验台上完成,初始冲击速度8 m/s,锤头质量161 kg;并使用加速度传感器对加速度和载荷进行测量,使用高速摄像机拍摄试验过程,采用非接触方式获取试验过程中的实时压缩位移。试验装置照片如图4所示。

图4 吸能盒落锤试验装置

3 试验结果和分析

3.1 原始板材和零部件取样力学性能

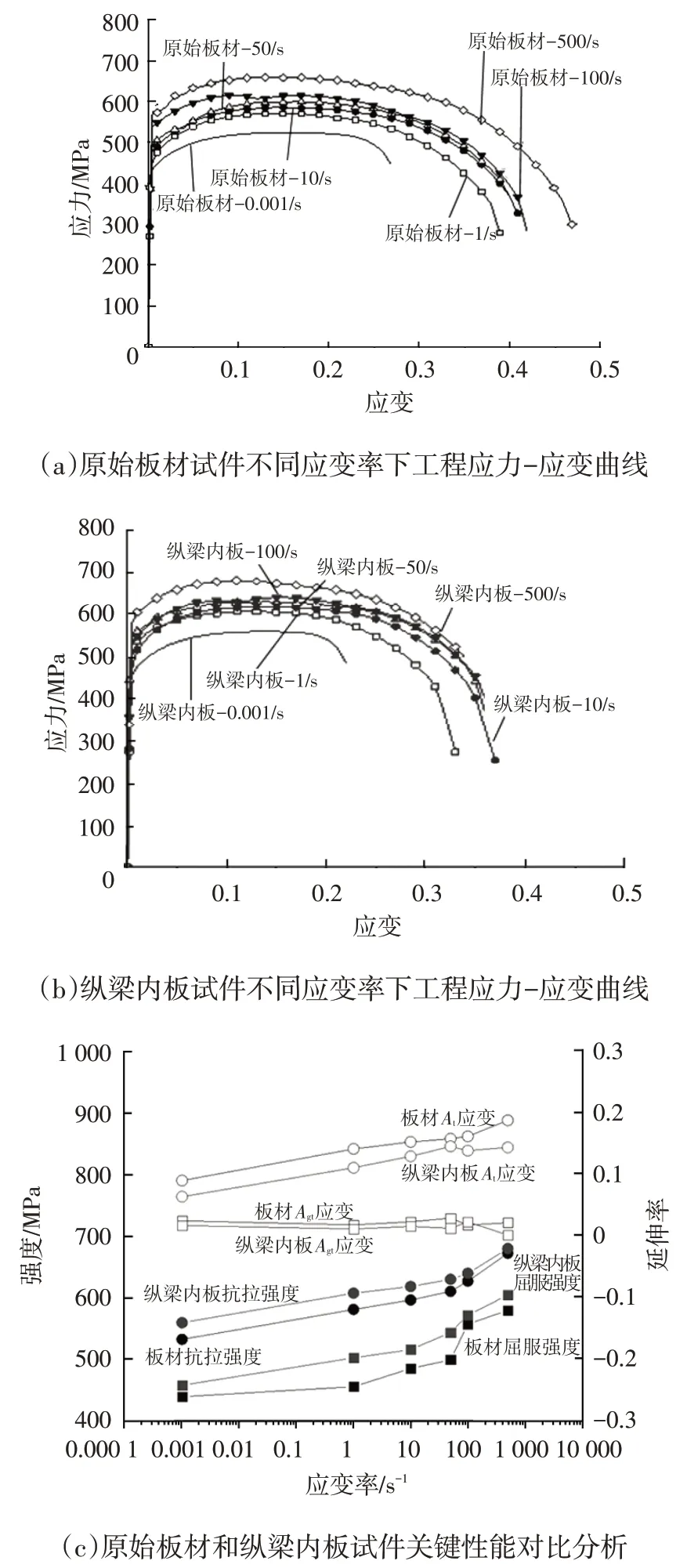

载荷除以试件初始横截面积得到工程应力,非接触测量可以获得工程轴向应变。GC420LA原始板材和纵梁内板切割试验工程应力应变曲线如图5所示。从试验曲线可以明显看出,原始板材和纵梁内板试件的强度均随着应变率的增加而增加,而断裂失效应变同样呈现变大的趋势。进一步分析,提取曲线中关键参数屈服强度R p0.2、抗拉强度Rm、最大力总延伸率Agt和断裂总延伸率At进行对标分析,如图5c所示。从对比图可见,原始板材经过冷冲压成形、涂装和烘烤工艺后,屈服强度和抗拉强度提高5%左右;而对应的塑性呈现降低趋势。

图5 板材和部件静动态拉伸试验结果

3.2 原始板材力学特性曲线修正

从上节对原始板材和纵梁内板零部件试验结果的对比分析,可以发现原始板材经过成形、涂装和烘烤工艺后的性能发生较大变化,主要体现在强度提高,塑性降低。在实际工程情况下,原始板材的静动态力学性能曲线和零部件的静态力学曲线较容易获得,而零部件的动态曲线的积累较少,取样也比较复杂。在整车碰撞仿真应用中通常需要基于现有的数据通过优化或修正的方法间接得到零部件的高速曲线,从而获得与实际部件相接近的性能曲线。结合Johnson-Cook模型[9],提出了一种对原始板材曲线优化修正的方法,以得到近似零部件的性能曲线。优化方法和基本流程如下。

已有原始板材的静动态力学性能曲线,开展零部件的静态拉伸试验;

对比原始板材和零部件静态拉伸试验结果,确定颈缩点对应的工程应力和最大力总延伸率Agt;

基于对比结果,并结合原始板材的应变率变化,采用下列公式(1)和(2),对原始板材在不同应变率下的高速曲线分别进行优化修正,得到近似的零部件的高速力学曲线。

优化修正方法分为应变修正和应力修正,如公式(1)和(2)所示。

式中:σp为修正后的工程应力;εp为修正后的工程应变;σs为原始板材工程应力;εs为原始板材工程应变;Δε为制造过程中的塑性变形量,即原始板材曲线的应变平移量;Δσ为制造过程中的抗拉强度变化量,该增量的应变率效应由材料的工艺常数c表达;ε0为静态应变率常数0.001,ε̇为对应动态应变率常数1、10、50、100和500。

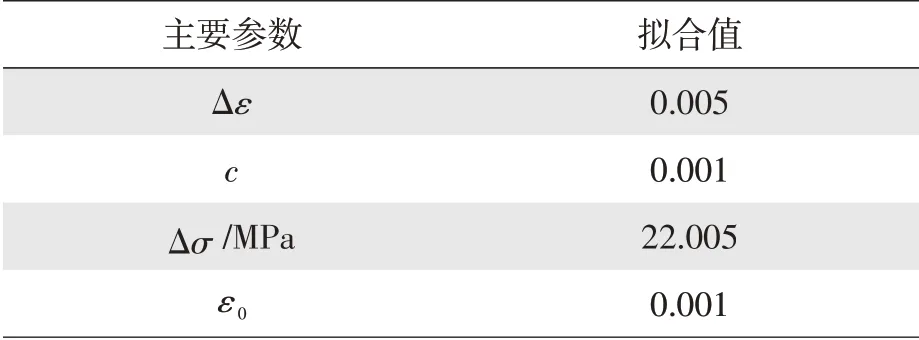

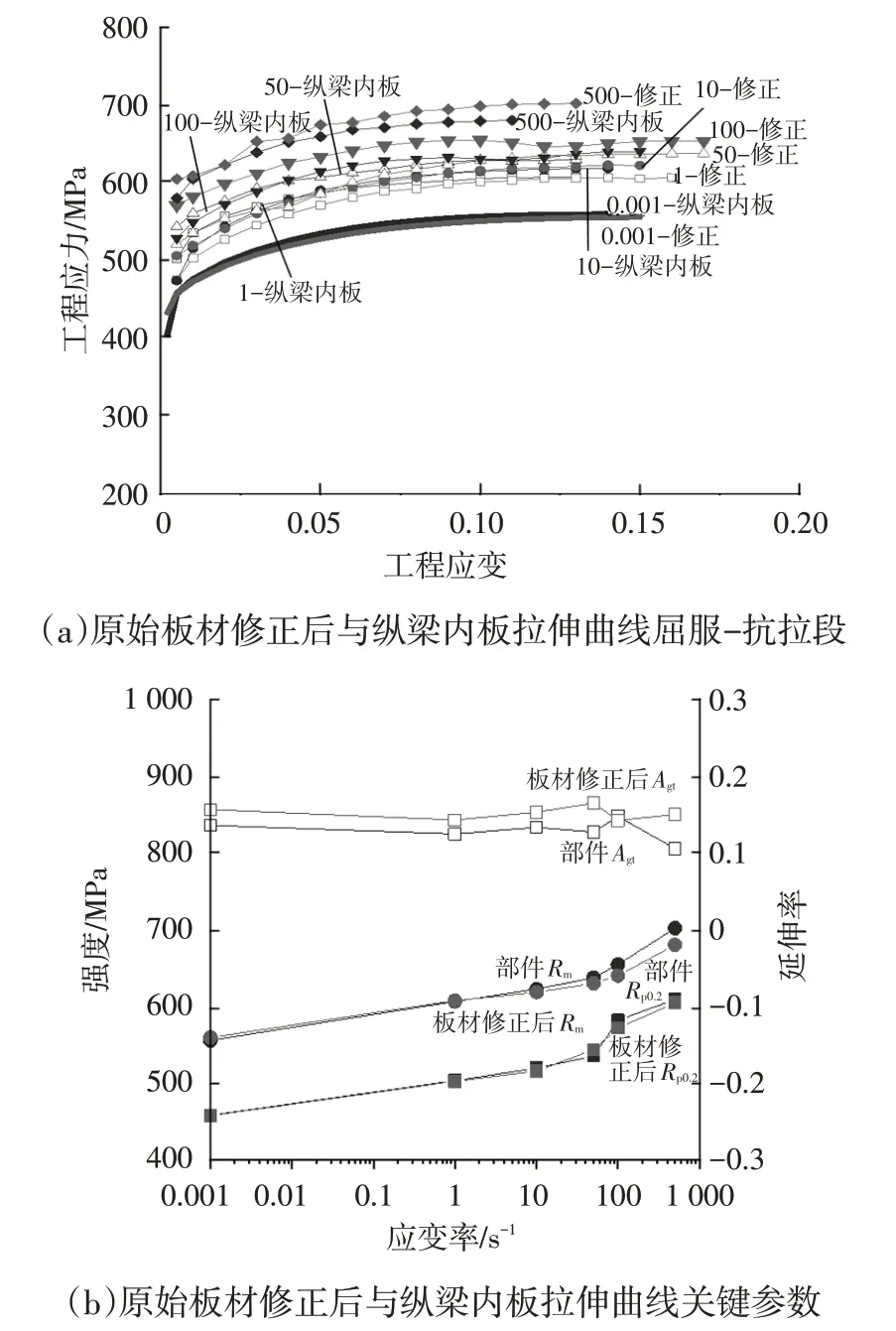

对GC420LA原始板材和纵梁内板的不同应变率测试结果进行分析,使用最小二乘法进行拟合分析得到公式(1)、(2)中的主要参数如表1所示。原始板材不同应变率下拉伸曲线修正后的工程应力应变曲线与纵梁内板拉伸性能曲线的屈服-抗拉段对比如图6a所示,关键参数的对比如图6b所示,可以看出,经原始板材修正后的曲线与纵梁内板切割后的试验曲线具有较高吻合度,屈服强度和抗拉强度偏差均在±5%以内。

表1 GC420LA原始板材修正参数

图6 原始板材修正后与纵梁内板拉伸曲线对比分析

4 材料拉伸曲线仿真应用分析

4.1 工程应力应变曲线外推

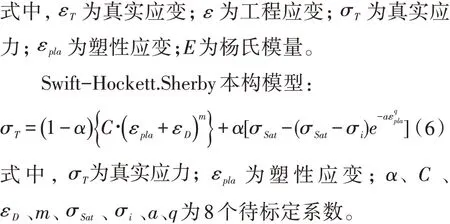

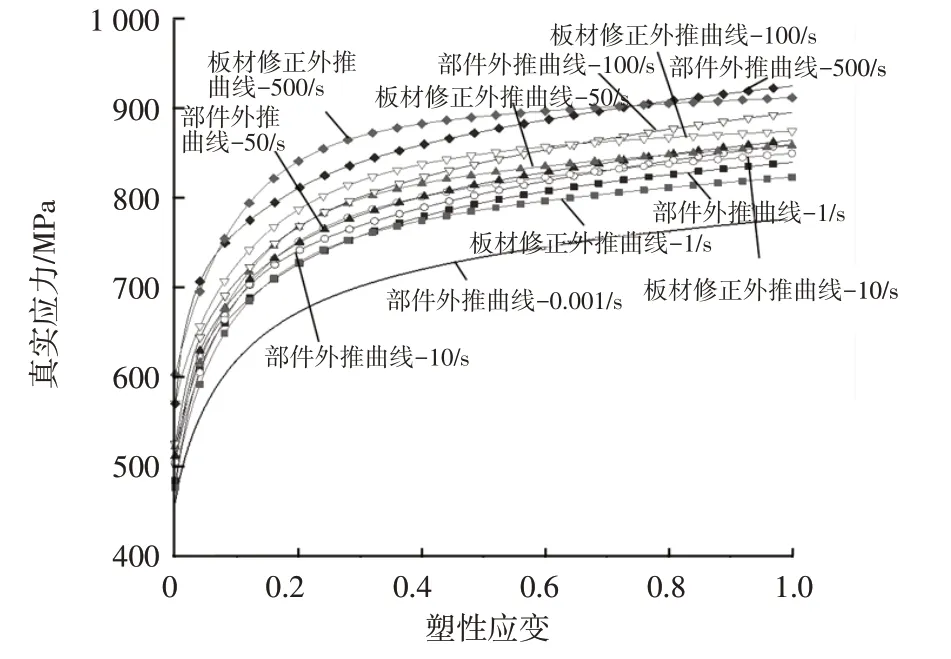

材料拉伸曲线的颈缩点之前均是均匀塑性变形阶段,颈缩后就是失稳状态。但是颈缩前的应变太小,均匀塑性变形阶段曲线无法满足仿真应用,通常需要对曲线进行拟合外推。首先采用公式(3)、(4)、(5)计算真实应变、真实应力和塑性应变,获取真实应力-塑性应变曲线;再利用Swift-Hockett.Sherby本构[10]对真实应力-塑性应变曲线进行拟合外推;最终得到一系列静动态高速拉伸真实应力-塑性应变曲线。图7展示了采用Swift-Hockett.Sherby准则拟合得到的纵梁内板和原始板材曲线修正后的真实应力-塑性应变曲线,该系列曲线可直接应用到CAE软件中进行仿真分析。

图7 部件外推曲线和原始板材修正外推曲线

4.2 材料拉伸仿真对标分析

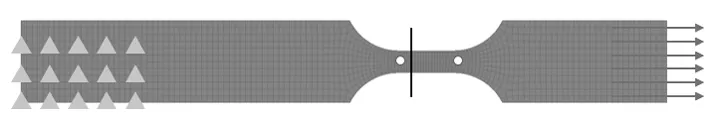

为验证原始板材优化的曲线以及拟合获取的真实应力-塑性应变曲线的有效性,首先需要进行材料级别的仿真对标分析。采用LS-DYNA软件对试验材料进行了有限元模拟仿真分析,选用*MAT_PIECEWISE_LINEAR_PLASTICITY模型描述材料的力学特性,该模型广泛应用于整车碰撞仿真中模拟钢板,需要输入材料的密度、杨氏模量、泊松比和不同应变率下的真实应力-塑性应变曲线。仿真中的试件采用0.5 mm全积分壳单元对试样进行网格划分,如图8所示,仿真输出与试验测量保持相同的工程应力应变等信息。

图8 材料拉伸仿真模型

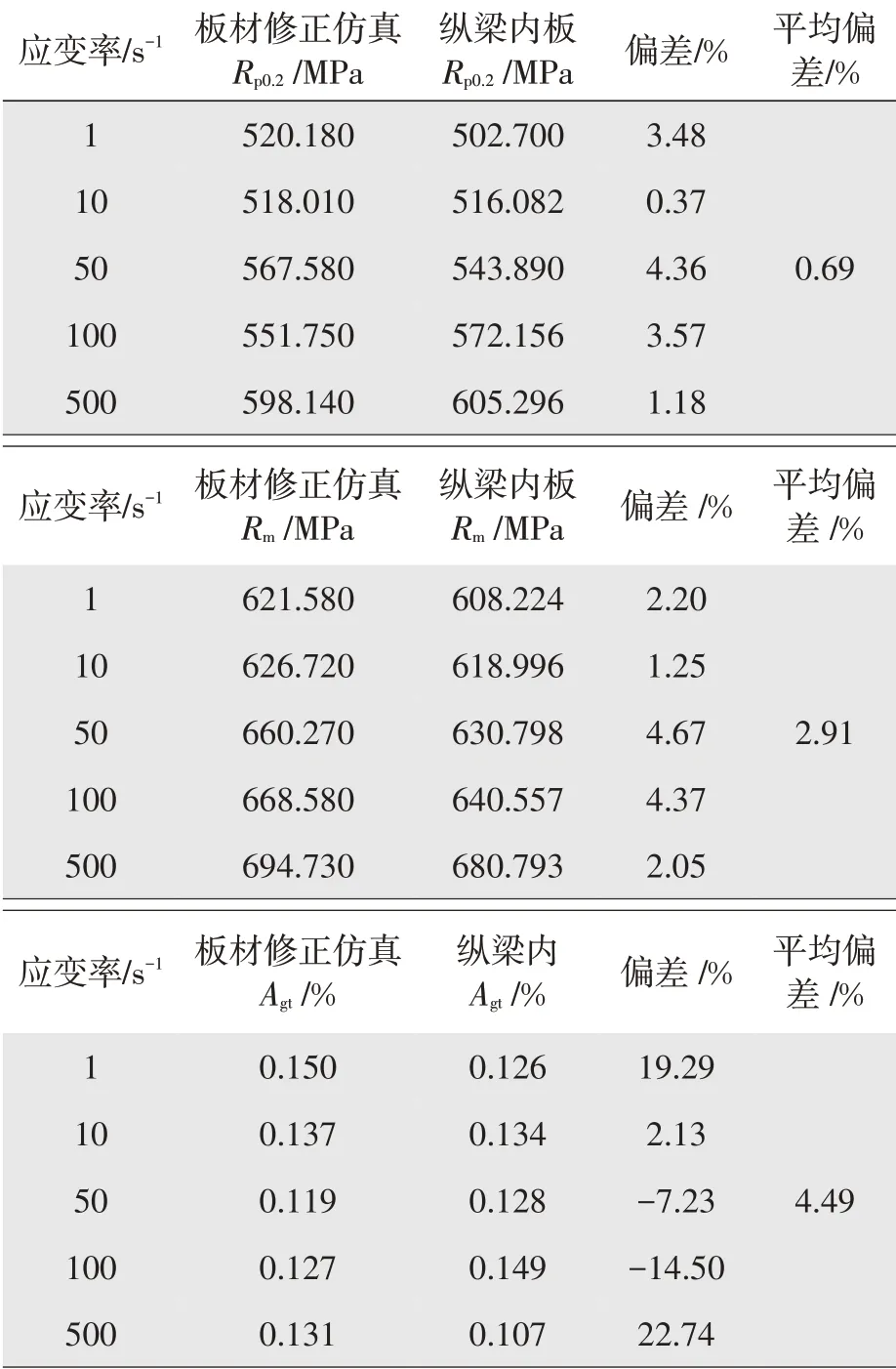

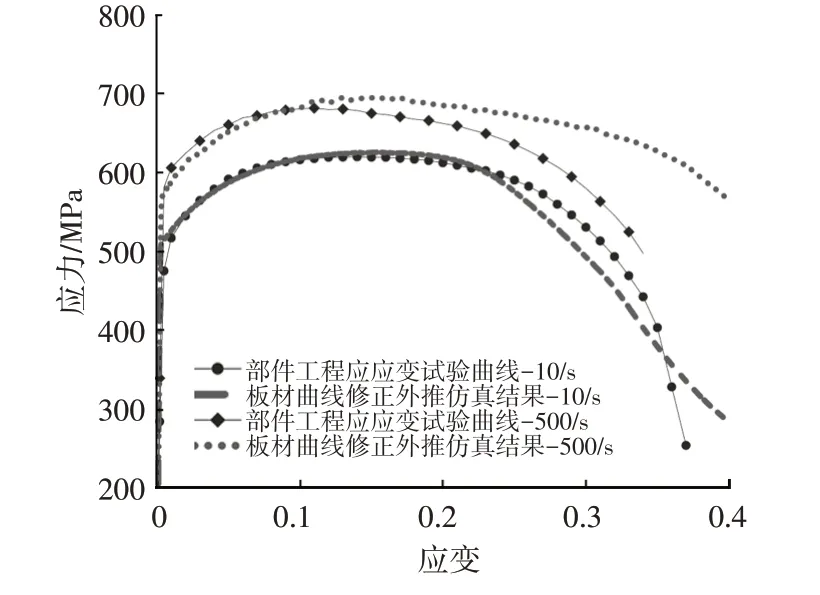

图9对比了10/s和500/s两个应变率下,通过原始板材曲线优化修正得到的仿真结果与零部件试验结果。在屈服~抗拉段的仿真结果与试验结果的一致性非常好。进一步提取5个动态应变率下仿真得到的工程应力应变曲线的关键参数屈服强度Rp0.2、抗拉强度Rm、最大力总延伸率Agt的对比分析,如表2所示。统计试验与仿真曲线在屈服强度、抗拉强度和颈缩应变三个指标上的误差百分比,屈服强度和抗拉强度在5个应变率工况下均有95%的对标精度,而颈缩应变在5个应变率工况下的综合误差均<5%。证明本研究中提出的曲线修正方法应用满足实际的材料级仿真对标要求,从而验证了修正方法的合理性和准确性。

表2 原始板材曲线优化修正得到仿真结果与零部件试验结果对比

图9 原始板材曲线优化修正得到的10/s和500/s拉伸仿真与零部件试验结果

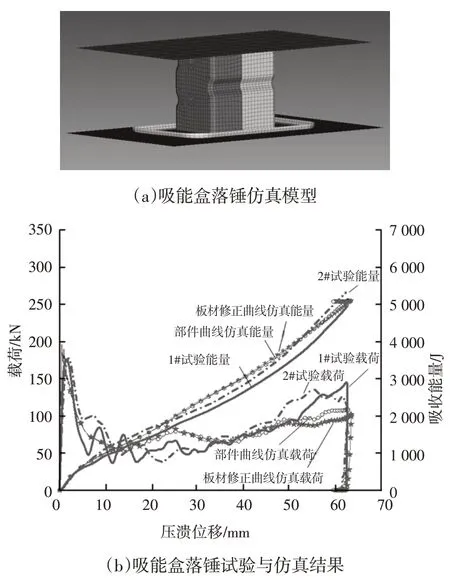

4.3 零部件落锤试验与仿真应用分析

完成了对原始板材优化的曲线以及拟合获取的真实应力-塑性应变曲线的有效性材料级别的验证后,进一步开展部件级别的仿真应用。如图10(a)所示的吸能盒落锤仿真模型,吸能盒采用5 mm大小的全积分壳单元建模,焊缝采用Rigid刚性连接,其他输入与落锤试验一致。材料模型同样选用*MAT_PIECEWISE_LINEAR_PLASTICITY,分别输入纵梁内板试件和原始板材优化修正后真实应力-塑性应变曲线。输出的载荷、能量-压缩位移曲线如图10(b)所示。选取仿真与试验结果的最大压缩、峰值载荷和吸收能量三个指标进行误差分析,如表3所示。输入纵梁内板曲线得到的仿真结果与试验结果偏差<5%,原始板材修正曲线的仿真结果与部件曲线试验结果的一致性较好,除了峰值载荷偏差为9.63%,最大压缩位移和最大吸能的偏差都<5%。说明本研究中提出的针对原始板材曲线优化修正方法满足实际的零部件级仿真对标要求,对部件冲击试验仿真的精度较高。

表3 吸能盒落锤试验与仿真结果偏差分析

图10 吸能盒落锤仿真模型和试验与仿真结果对比

5 结束语

基于GC420LA原始板材和纵梁内板切割材料静动态拉伸试验结果,对比了6个应变率工况下的力学性能的差异,综合考虑纵梁内板加工及成形工艺影响,提出了对原始板材曲线进行修正的方法,通过材料和零部件的试验与仿真对标研究分析了原始板材修正曲线的精度,验证了该修正方法的有效性。

a.GC420LA板材的应变率效应明显,随着加载速率的增大,其强度明显增大,纵梁内板零部件经过生产加工工艺后其强度增大,而塑性降低;

b.对比分析了GC420LA原始板材和零部件拉伸曲线的差异,提出了一套优化修正方法,原始板材曲线经修正后与零部件曲线的结果非常接近,总体偏差小于5%;

c.将原始板材修正后的曲线进行拟合外推,并通过材料拉伸仿真对标验证了有效性,其仿真与试验结果的偏差小于5%,最后应用于吸能盒部件冲击试验与仿真对标,仿真得到的峰值载荷、最大压缩位移和最大吸收能量与试验结果的偏差均小于10%,验证了本文提出的原始板材试验曲线修正方法的合理性和有效性,该方法可以推广使用。