响应面法优化炸花椒油中酶解工艺

张伟博,王米其,王鹏杰,2*

(1.中国农业大学 食品科学与营养工程学院,北京 100083;2.中国农业大学 营养与健康系,北京 100083)

在中式菜肴的烹饪过程中,人们通过将花椒加入到食用油中,以其产生的独特风味来掩盖菜肴中的腥膻等异味[1]。在食品加工领域,食品企业在开发不同产品时,常会添加炸花椒油来赋予食品浓烈的香味和麻味,如火锅底料、麻辣牛肉干、麻婆豆腐、自热麻辣小火锅等。因此,炸花椒油在食品领域中具有广泛的应用。炸花椒油的风味主要为香气和麻味[2-3],是评价炸花椒油品质的重要指标之一。然而炸花椒油的制备过程主要是依据传统的经验操作,且在实验室的前期工作中发现仍有较高含量的风味物质残留在花椒残渣中。因此,优化炸花椒油中风味物质的提取工艺,有利于提高炸花椒油中风味物质的浓度,对其工业化生产具有重要的实践意义。

据文献报道,炸花椒油中的关键香气物质主要是芳樟醇、D-柠檬烯等萜烯类化合物[4],而萜类化合物在植物体内主要是通过异戊二烯代谢途径产生[5-6]。麻味成分来源于酰胺类物质,包括羟基-α-山椒素、羟基-β-山椒素等,这些风味物质是存在于自然界中的天然产物[7-8]。因此,炸花椒油中风味物质主要来源于花椒,非炸制过程中通过化学反应产生。而酶处理可以促进风味物质的溶出[9]。因此,本文首先对比了果胶酶、纤维素酶、木瓜蛋白酶和Viscozyme L(包括阿拉伯聚糖酶、纤维素酶、β-葡聚糖酶、半纤维素酶和木聚糖酶)对炸花椒油中关键风味物质含量的影响,并筛选出了最优的酶,然后对其添加量、酶解温度、酶解时间进行优化,在此基础上进行了响应面试验,确定最优酶解工艺,以期为炸花椒油的工业化生产奠定科学基础。

1 材料与方法

1.1 材料与试剂

牛油:溢洋油脂有限公司;花椒:北京美廉美超市;癸酸乙酯、果胶酶、纤维素酶和木瓜蛋白酶:美国Sigma-Aldrich试剂公司;Viscozyme L:诺维信(中国)生物技术有限公司;羟基-α-山椒素:上海源叶生物科技有限公司;羟基-β-山椒素:上海甄准生物科技有限公司;乙腈(HPLC)、甲醇(HPLC):北京百灵威科技有限公司;醋酸:国药集团化学试剂有限公司。

1.2 仪器与设备

气相色谱-质谱联用仪、色谱柱 美国安捷伦公司;嗅辨仪 德国Gerstel公司;高效液相色谱仪 日本岛津有限公司。

1.3 试验方法

1.3.1 麻味物质的定性定量分析

对麻味物质进行提取。准确称取1 g(精确至0.001 g)样品于玻璃瓶中,用20 mL甲醇进行萃取,摇匀,水浴超声0.5 h,将上清液转移至玻璃瓶中,再次加入15 mL甲醇至玻璃瓶中进行二次萃取,摇匀,水浴超声0.5 h,冷却至室温,合并两次得到的甲醇溶液,离心(2000 g×15 min)去除沉淀,吸取上清液至50 mL容量瓶中,补充甲醇的体积至刻度线。

参照朱建朝等[10]的方法并略做修改,对麻味物质的种类和含量进行分析。采用高效液相色谱法对上述得到的溶液进行分析,色谱条件:色谱柱:Agela-C18(250 mm×4.6 mm,5 μm);流动相:乙腈∶水为2∶3(体积比);流速:1.2 mL/min;进样量:20 μL;柱温:40 ℃;检测波长:270 nm。

标准曲线的建立:用甲醇稀释羟基-α-山椒素、羟基-β-山椒素并配制成浓度分别为10.00,20.00,50.00,100.00,300.00 μg/mL和19.53,39.06,78.13,156.25,312.50 μg/mL。

1.3.2 香气物质的定性定量分析

气相色谱-质谱联用法:色谱条件:色谱柱DB-WAX(30 m×250 μm×0.25 μm),膜厚度0.20 mm,载气为高纯He,流速为1.6 mL/min。升温程序:40 ℃保持3 min,以5 ℃/min升温到230 ℃,保持2 min,共运行43 min。进样口温度250 ℃,采用分流进样模式,分流比为20∶1。质谱条件:电子轰击(EI)离子源,能量为70 eV;离子源温度为230 ℃;质量扫描范围为40~700 m/z;扫描方式为全扫描,溶剂延迟3 min。

香气物质的定量分析:采用内标法(癸酸乙酯)对挥发性化合物进行内标半定量分析。挥发性化合物的计算见公式(1):

公式(1)

注:C(x)为待测挥发性组分x的浓度;C(i)为内标物i在待测样品中的浓度;A(x)为待测挥发性组分x的峰面积;A(i)为内标物i的峰面积。

1.3.3 酶的种类对关键风味物质含量的影响

采用果胶酶、纤维素酶、木瓜蛋白酶和Viscozyme L分别对花椒进行处理。将1%(酶/花椒,W/W)的酶溶解于30 g水中,然后将酶溶液与100 g花椒混匀,酶解时间为2 h,酶解温度为50 ℃。酶解后,对花椒进行炸制,炸制工艺为:称取380 g牛油于容器中,加热至100 ℃,关火,加入酶解后的花椒,开火炸至110 ℃,加入20 g清水再次炸至110 ℃,关火,加入120 g牛油。最后去除花椒残渣,得到炸花椒油。测定炸花椒油中关键风味物质的含量,以筛选出最优的酶。对筛选出最优的酶进行酶解温度、酶添加量和酶解时间的优化。

1.3.4 酶解温度对关键风味物质含量的影响

考察酶解温度对炸花椒油中关键风味物质含量的影响:保持相同的酶添加量和酶解时间,酶解温度分别为40,45,50,55,60 ℃,对花椒进行酶处理。酶解完成后,对其进行炸制,测定对应炸花椒油中关键风味物质的含量。

1.3.5 酶添加量对关键风味物质含量的影响

考察酶添加量对炸花椒油中关键风味物质含量的影响:保持酶解温度和酶解时间一致,酶的添加量分别为0.0%、1.0%、2.0%、3.0%、4.0%,对花椒进行酶处理。酶解完成后,对其进行炸制,测定对应炸花椒油中关键风味物质的含量。

1.3.6 酶解时间对关键风味物质含量的影响

考察酶解时间对炸花椒油中关键风味物质含量的影响:保持酶解温度和酶添加量一致,酶解时间分别为0.5,1,2,4,6,8,10 h,对花椒进行酶处理。酶解完成后对其进行炸制,测定对应炸花椒油中关键风味物质的含量。

1.3.7 酶解参数的响应面试验

通过单因素试验确定了最佳的酶解温度、酶添加量和酶解时间。但是各个因素之间可能会存在相互影响,为了确定3个因素之间的最佳比例,在单因素试验的基础上,根据Box-Behnken试验设计原理,通过三因素三水平响应面分析法,以关键风味物质浓度的加权平均值为指标,进行响应面优化试验,得到最优酶解工艺。

1.3.8 原工艺制备炸花椒油中关键风味物质含量的测定

称取100 g花椒,混匀,加入30 g水,混匀;称取380 g牛油于容器中,加热至100 ℃,关火,加入酶解后的花椒,开火炸至110 ℃,加入20 g清水再次炸至110 ℃,关火,加入120 g牛油。最后去除花椒残渣,得到炸花椒油,测定炸花椒油中关键风味物质的含量。

2 结果与讨论

2.1 酶的种类对关键风味物质含量的影响

分析酶的种类对炸花椒油中关键香气物质含量的影响,结果见图1。

图1 酶的种类对炸花椒油中关键香气物质含量的影响Fig.1 Effect of different enzymes on the content of key aroma substances in the fried Zanthoxylum oil

由图1可知,炸花椒油中关键香气物质含量的高低顺序为Viscozyme L>果胶酶>纤维素酶>木瓜蛋白酶,其中由Viscozyme L处理花椒后制备的炸花椒油中芳樟醇、乙酸芳樟酯、4-萜烯醇的含量均高于果胶酶、纤维素酶和木瓜蛋白酶处理花椒后制备的炸花椒油中对应物质的含量,且关键香气物质的含量之和也出现了相同的结果。Viscozyme L可以通过降解β-葡聚糖,从而将以糖苷结合态存在的香气物质释放出来,使得炸花椒油中香气物质的含量升高[11]。

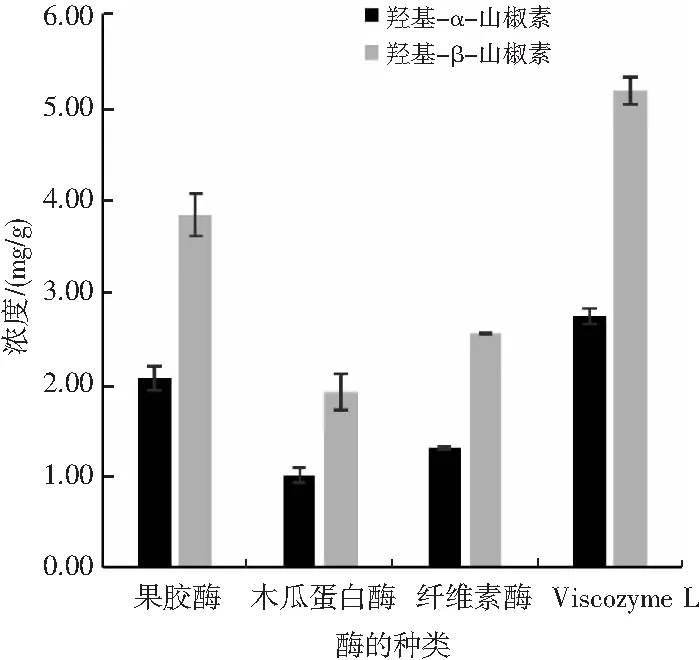

分析酶的种类对炸花椒油中麻味物质含量的影响,结果见图2。

图2 酶的种类对炸花椒油中麻味物质含量的影响Fig.2 Effect of different enzymes on the content of numb-taste substances in the fried Zanthoxylum oil

由图2可知,炸花椒油中麻味物质含量高低的顺序为Viscozyme L>果胶酶>纤维素酶>木瓜蛋白酶。采用Viscozyme L处理得到炸花椒油中羟基-α-山椒素和羟基-β-山椒素的含量最高,麻味物质含量之和也出现了相同的结果。综合考虑酶的种类对炸花椒油中关键香气物质和麻味物质含量的影响,可以认为Viscozyme L是提高炸花椒油中关键风味物质含量最有效的酶。接下来对Viscozyme L的酶解温度、酶解时间和酶添加量进行优化。

2.2 酶解温度对关键风味物质含量的影响

分析酶解温度对炸花椒油中关键香气物质含量的影响,结果见图3。

图3 酶解温度对炸花椒油中关键香气物质含量的影响Fig.3 Effect of enzyme hydrolysis temperature on the content of key aroma substances in the fried Zanthoxylum oil

由图3可知,当酶解温度为40~50 ℃时,关键香气物质如芳樟醇和4-萜烯醇的浓度随着酶解温度的升高而逐渐增加。当酶解温度超过50 ℃后,其含量呈下降趋势。此外,当酶解温度为50 ℃时,关键香气物质的浓度之和出现最大值。这主要是因为当温度升高至最佳温度以上会导致部分酶的活性丧失,阻碍了酶解进程,导致关键香气物质的浓度出现下降趋势。乙酸芳樟酯的浓度在酶解温度为55 ℃时才出现拐点,可能是因为部分芳樟醇反应生成了乙酸芳樟酯,导致拐点的延后。

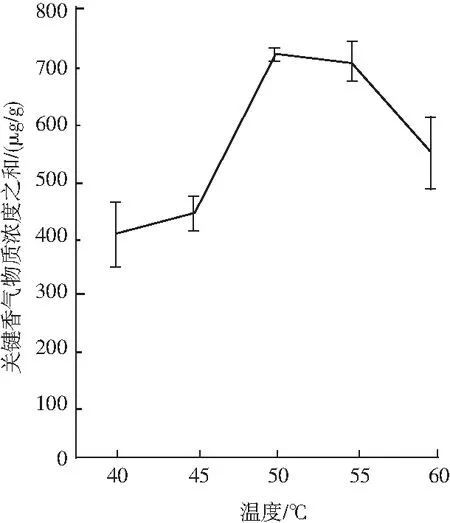

分析酶解温度对炸花椒油中麻味物质含量的影响,结果见图4。

由图4可知,当酶解温度小于50 ℃时,随着酶解温度的升高,羟基-α-山椒素和羟基-β-山椒素的含量呈现增长趋势。当酶解温度超过50 ℃后,羟基-α-山椒素和羟基-β-山椒素出现下降趋势。综合考虑酶解温度对炸花椒油中关键香气物质和麻味物质含量的影响,可选用50 ℃作为响应面优化中酶解温度参数的中心点。

图4 酶解温度对炸花椒油中麻味物质含量的影响Fig.4 Effect of enzyme hydrolysis temperature on the content of numb-taste substances in the fried Zanthoxylum oil

2.3 酶添加量对关键风味物质含量的影响

分析酶添加量对炸花椒油中关键香气物质的影响,结果见图5。

由图5可知,酶解花椒后制备的炸花椒油中关键香气物质的含量均高于未经过酶处理的炸花椒油中关键香气物质的含量,表明酶处理可以增加炸花椒油中关键香气物质的含量。可能是由于Viscozyme L破坏糖苷键,从而导致以糖苷键结合态的萜烯类化合物被释放出来,致使关键香气物质的含量升高。当酶添加量为3%时,炸花椒油中芳樟醇、乙酸芳樟酯、4-萜烯醇的含量最高。当继续增加酶添加量时,关键香气物质没有观察到相应的增加。关键香气物质含量之和也呈现相同的趋势。

图5 酶添加量对关键香气物质含量的影响Fig.5 Effect of enzyme additive amount on the content of key aroma substances in the fried Zanthoxylum oil

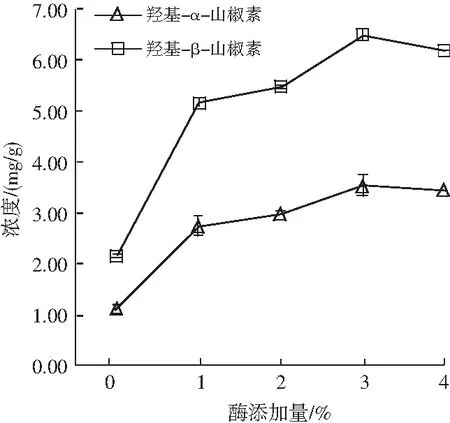

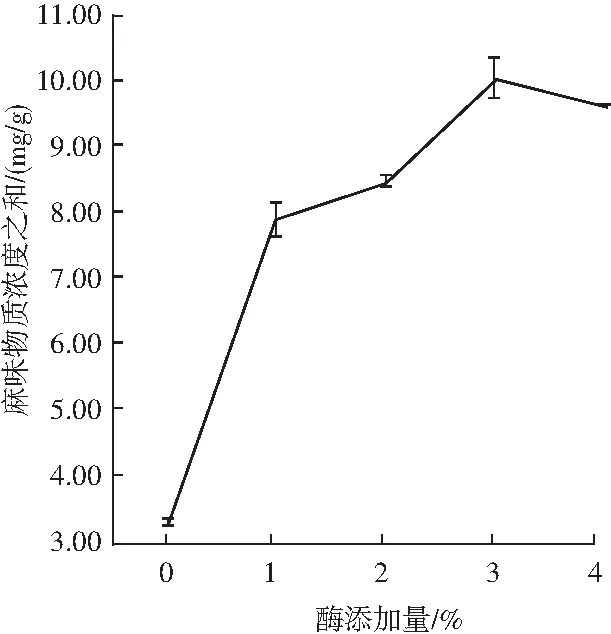

分析酶添加量对炸花椒油中麻味物质含量的影响,结果见图6。

由图6可知,酶添加量为0%~3%时,随着酶添加量的增加,麻味物质的含量呈现增加趋势,当继续增加酶添加量至4%时,未观察到相应的增加。综合考虑酶的添加量对炸花椒油中关键香气物质和麻味物质含量的影响,选用3%作为响应面优化中酶添加量参数的中心点。

图6 酶添加量对麻味物质含量的影响Fig.6 Effect of enzyme additive amount on the content of numb-taste substances in the fried Zanthoxylum oil

2.4 酶解时间对关键风味物质含量的影响

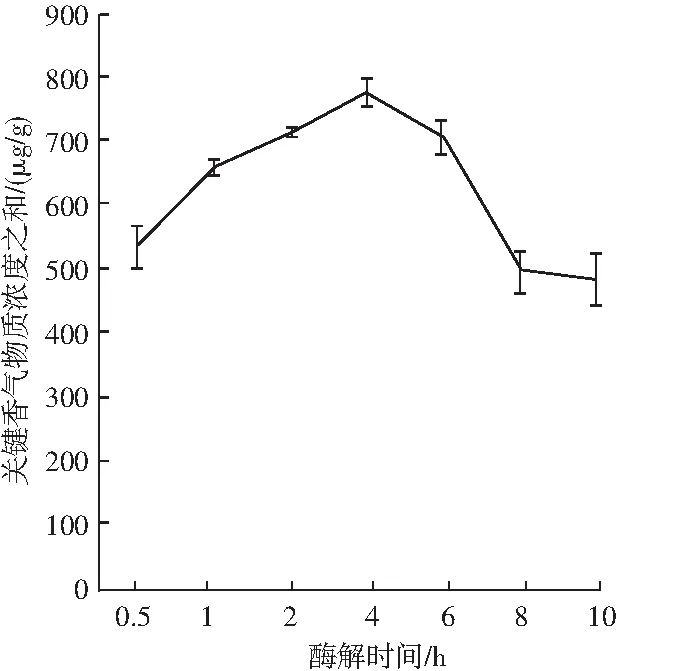

分析酶解时间对炸花椒油中关键香气物质含量的影响,结果见图7。

图7 酶解时间对炸花椒油中关键香气物质含量的影响Fig.7 Effect of enzyme hydrolysis time on the content of key aroma substances in the fried Zanthoxylum oil

由图7可知,当酶解时间小于4 h时,随着酶解时间的延长,乙酸芳樟酯和4-萜烯醇的含量呈现增加趋势,当继续延长酶解时间,其含量呈下降趋势。关键香气物质浓度之和也呈现相同的趋势,可能是因为在长时间的酶解过程中关键香气物质挥发至空气中导致浓度下降。随着酶解时间的延长,芳樟醇的含量呈现出不同于乙酸芳樟酯和4-萜烯醇的趋势,酶解时间为8 h较6 h制备的炸花椒油中芳樟醇的含量出现了大幅度的下降,可能是因为芳樟醇具有更强的挥发性。

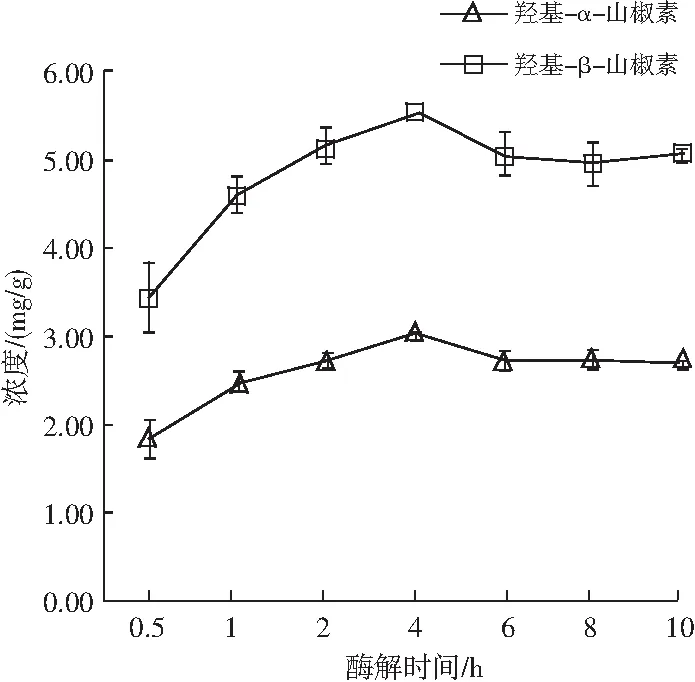

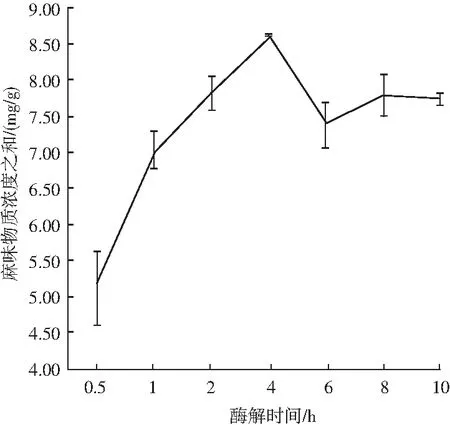

分析酶解时间对炸花椒油中麻味物质的影响,见图8。

图8 酶解时间对炸花椒油中麻味物质含量的影响Fig.8 Effect of enzyme hydrolysis time on the content of numb-taste substances in the fried Zanthoxylum oil

由图8可知,酶解时间为0.5~4 h时,随着酶解时间的延长,羟基-α-山椒素和羟基-β-山椒素的浓度呈现增长趋势。当酶解时间大于4 h时,炸花椒油中麻味物质出现了轻微下降趋势,之后稳定在同一水平。这主要是因为酶是生物催化剂,需要适当的反应时间才能分解细胞壁,当反应完成后,就不会再进行明显的细胞壁降解。综合考虑酶解时间对炸花椒油中关键香气物质和麻味物质含量的影响,可选用4 h作为响应面优化中酶添加量参数的中心点。

2.5 响应面优化

按照表1设计响应面试验因素与水平,采用Box-Behnken Design建立数学模型。以关键风味物质浓度的加权平均值为指标(R),以关键香气物质浓度之和的最大值以及麻味物质浓度之和的最大值为参照,关键风味物质浓度的加权平均值=(N1/654.67)×50+(N2/9.61)×50,试验结果见表1。利用Design-Expert 8.6对试验结果进行回归分析,得到回归方程为R=95.50+3.16A-0.98B-1.04C-1.57AB-5.52AC-3.81BC-5.54A2-0.78B2-5.93C2。

表1 Box-Behnken设计及结果Table 1 Box-Behnken design and results

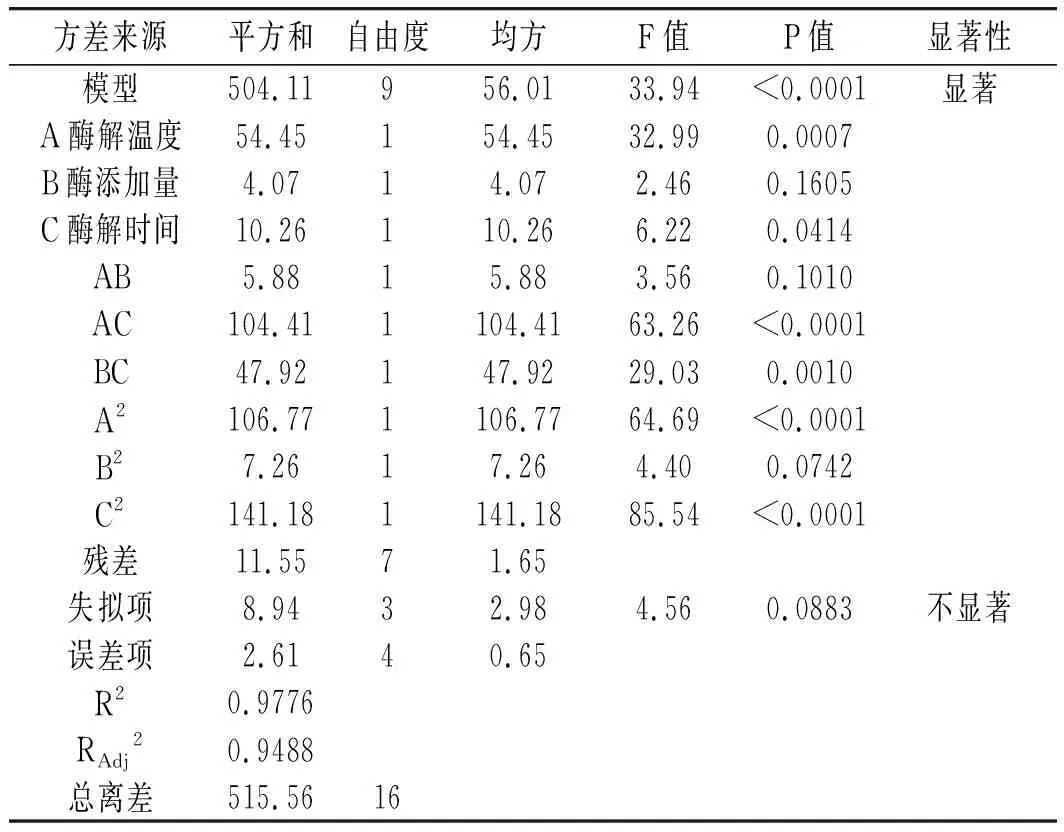

方差分析及显著性分析结果见表2。

表2 回归分析结果Table 2 The results of regression analysis

由表2可知,模型的P<0.0001,说明建立的回归方程极显著;失拟项的P=0.0883>0.05,差异不显著,说明模型对试验的拟合程度良好,可以预测试验结果。模型的决定系数R2=0.9776,RAdj2=0.9488,说明回归方程可较好地解释各因素和响应值之间的真实关系。由P值可知,A和C为显著影响因素,B为不显著因素。交互作用AC、BC为显著影响因素,AB的交互作用不显著。3个因素对炸花椒油中关键风味物质的影响顺序为:酶解温度>酶解时间>酶添加量。

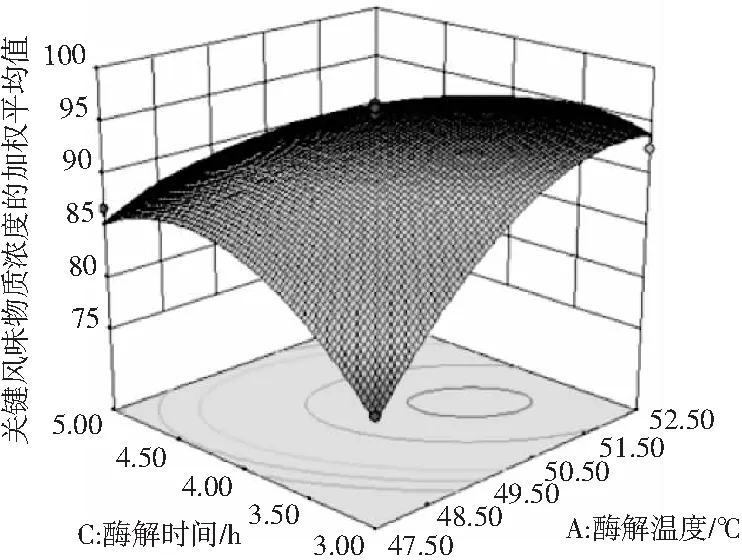

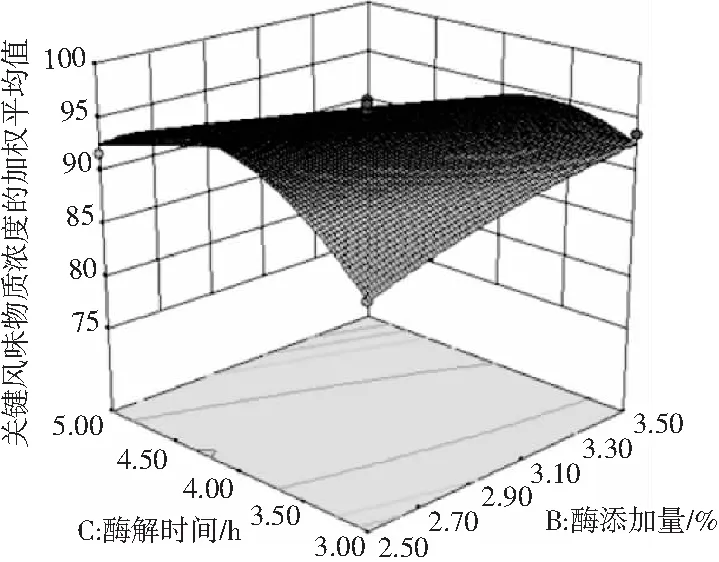

酶解温度和酶添加量、酶解温度和酶解时间、酶添加量和酶解时间交互影响炸花椒油中关键风味物质浓度的加权平均值的响应面图和等高线见图9。

图9 酶解温度、酶添加量和酶解时间对炸花椒油中关键风味物质浓度的加权平均值的交互影响Fig.9 Interactive effects of enzymatic hydrolysis temperature, enzyme additive amount and enzymatic hydrolysis time on the weighted average values of key flavor substances' concentration in fried Zanthoxylum oil

由图9可知,AC和BC之间的交互作用显著,但是AB之间的交互作用不显著。由图9还可知各因素与响应值之间的关系,其中对响应值影响最为显著的为A,表现为曲线较陡,其次是C因素,B因素表现为坡度较缓,这与方差分析中的F值结果一致。当关键风味物质含量和为最大值时,酶解时间为4.94 h,酶添加量为2.50%,酶解温度为52.50 ℃,在此条件下,预测炸花椒油中关键风味物质浓度的加权平均值为77.87。

为了验证响应面分析的可靠性,并考虑到实际操作的便利性,将最佳提取工艺略作调整,调整后的工艺为:酶解时间为5.00 h,酶添加量为2.50%,酶解温度为52.50 ℃。测定其关键风味物质的含量,并计算其浓度的加权平均值,实际测定值为76.88,与模型值相差1.27%,表明预测条件是可靠的。

2.6 原工艺和最优酶解工艺制备的炸花椒油中关键风味物质含量的比较

比较由原工艺和最优工艺制备的炸花椒油中风味物质的含量,见表3。

表3 原工艺和最优酶解工艺制备的炸花椒油中关键风味物质含量的比较Table 3 Comparison of the content of key flavor substances in the fried Zanthoxylum oil prepared by the original process and the optimal enzymatic hydrolysis process

由表3可知,最优酶解工艺制备的炸花椒油中芳樟醇、乙酸芳樟酯、4-萜烯醇的浓度相比原工艺分别提高了35.02%、120.17%、146.06%,关键香气物质浓度之和提高了77.99%;羟基-α-山椒素和羟基-β-山椒素分别提高了107.34%和118.52%,麻味物质浓度之和提高了114.43%,表明酶解花椒有效提高了炸花椒油中关键风味物质的含量。

3 结论

本文分析了酶解条件对炸花椒油中关键风味物质浓度的影响,并以关键风味物质浓度的加权平均值为指标对炸花椒油中酶解工艺进行响应面分析。炸花椒油中最优酶解条件为Viscozyme L酶添加量2.50%、酶解时间5.00 h、酶解温度52.50 ℃,在此条件下,炸花椒油中风味物质浓度的加权平均值为76.88,与模型值相差1.27%,表明预测条件是可靠的。由最优酶解工艺制备的炸花椒油中关键香气物质浓度之和相比原工艺提高了77.99%,麻味物质浓度之和提高了114.43%,表明酶解花椒有效提高了炸花椒油中关键风味物质的含量,这将为提升炸花椒油的品质奠定理论基础。