结晶器液压振动伺服阀问题与处理

李亚志

(天津市新天钢联合特钢有限公司天津301500)

0 引言

结晶器液压振动对铸坯脱模、保护渣消耗方面有着明显的优势,同时可以在生产状态下修改振动波形、振动幅度和振动频率,对铸坯表面质量和产量都有积极作用。天钢联合特钢公司2 号连铸机结晶器振动装置采用的是液压振动,2020 年对液压振动系统进行了升级改造,驱动总成及电气控制均采用了MOOG 最先进的伺服系统,其中伺服阀属于精密控制设备,对现场使用维护要求很高,在连铸机产生运行中经常出现各种故障。

本文对2 号连铸机液压振动伺服阀常见问题进行了归纳和总结,通过对伺服阀问题原因的分析和研究,提出了伺服阀常见故障的处理措施,并结合伺服阀的结构特性有针对性的制定出日常维护要求。

1 结晶器液压振动伺服阀常见问题

1.1 结晶器液压振动装置

天钢联合特钢公司2 号连铸机结晶器液压振动装置为内弧全板簧结构,每流振动装置配置1 套伺服液压驱动总成,通过振动臂的动力传递以及板簧结构约束实现结晶器总成的仿弧运动,结晶器液压振动总成结构如图1 所示。

图1 结晶器液压振动装置

其中液压驱动总成主要部件包括:振动液压缸、位移传感器、伺服阀、MOOG 控制器。位移传感器主要用来检测振动液压缸活塞杆实时位置,连铸计算机控制系统将结晶器振动工艺参数下发给MOOG 控制器,MOOG 控制器实时计算着时间轴及理论位移值,同时将理论位移值与位移传感器实测的位移值反馈送入控制器高速计算单元。高速计算单元中的P/I 调节模块可以根据不同工况自动调节参数,同时可以根据振动缸运行方向及两腔实时压力预判运行趋势,各项参数叠加计算后控制器将控制信号输出给伺服阀,保证伺服缸高精度的按照设定时间位置轴进行往复运动[1]。液压驱动总成原理如图2 所示。

图2 液压驱动总成原理

1.2 液压振动伺服阀常见问题

伺服阀是液压驱动总成的核心部件,如果伺服阀出了问题,那么振动装置就无法按照给定曲线运行,影响铸坯脱模效果,严重时会造成生产事故导致停产[2]。伺服阀常见问题如下:

(1)振动装置无振动。检查液压系统无异常,手动操作下,阀块的P 腔油路有微弱振动,用手触摸P腔外部连接管路,能感觉到油路的轻微冲击感,但主控画面上可以看出阀芯实时位置与程序计算位置的偏差超过安全值。

(2)液压振动装置起始位置飘移。在准备模式开启后,MOOG 控制程序要检查振动框架物理运行范围,然后计算出起始位置,起始位置可以在画面设定,一般设定物理运行范围的中间位置,但有时位移传感器输出信号经常偏离起始位置,来回上下移动,无法实现振动运行。

(3)运行位移行程大于设定值。结晶器外弧基准线位置的往复运行行程一般设定为正负3.5 mm,实际浇铸中,往复行程会随着浇钢速度的增长而变小,偶尔出现浇钢速度没有调整而运行行程突然变大,通过激光测距仪检测运行行程,发现行程与设定值偏差在1.0 mm 以上。

(4)振动频率不稳定。振动参数未变化的前提下,振动频率时快时慢。

(5)振动采集曲线突变(如图3 所示)。正常生产时,参数设定为正弦振动或非正弦振动,实时采集曲线连续顺滑,与设定曲线高度吻合。因伺服阀问题,实时采集曲线局部突变,与设定曲线瞬时偏离又快速贴合,突变时间及位置无规律,将新的伺服阀备件替换后,问题随即消失。

图3 振动采集曲线突变

(6)伺服液压缸偶发乱颤。钢坯拉下后,MOOG控制器无输出的状态下,伺服液压缸出现无规则的乱颤,持续时间约3~5 s,间歇出现,检查电气线路及液压系统,均无异常。

(7)伺服液压缸停止位变化。在MOOG 控制器输出关闭后,在结晶器的重力下,伺服液压缸的缸杆被完全拉出,但有时缸杆会出现完全缩回的状况,检查控制输入信号正常,更换伺服阀后恢复正常。

2 液压振动伺服阀问题原因分析及处理措施

2.1 液压振动伺服阀问题原因分析

通过现场跟踪和总结,发现由液压油污染造成伺服阀失效约占比70%;由伺服阀磨损造成的失效占比15%,由电气造成的失效占比10%,其它原因占比5%。

(1)液压油污染度超标。伺服阀是一种精密元件,对油质洁净度和酸值有严格要求,油液中杂质颗粒过大,极易造成阀芯卡阻;油液酸值升高,会对零件造成腐蚀,使泄漏增加。体现在阀体性能上,主要是零偏变大,频响下降,滑阀卡滞,波形跟随性差。

(2)伺服阀磨损严重。由于结晶器振动装置振动频率较高,阀芯与阀套长期相对运动产生磨损,导致泄漏变大,零偏变大,增益下降,零漂超标。

(3)电气故障因素。主要表现为:伺服阀线圈断线,引线松动或脱落,电流过大烧坏伺服阀线圈,壳体密封圈老化导致外部水蒸汽进入造成短路。上述几种情况,都会造成实时位移检测功能丧失,进而导致阀芯无法按照给定信号执行动作。

(4)其他故障因素。主要包括:阀体内部O 型圈在高温和蒸汽下变质脆裂,液压油进入伺服线圈内,导致转矩马达失灵,阀无动作;伺服阀复位弹簧老化失效,不能及时回位,导致波形跟随性差。

2.2 液压振动伺服阀常见问题处理措施

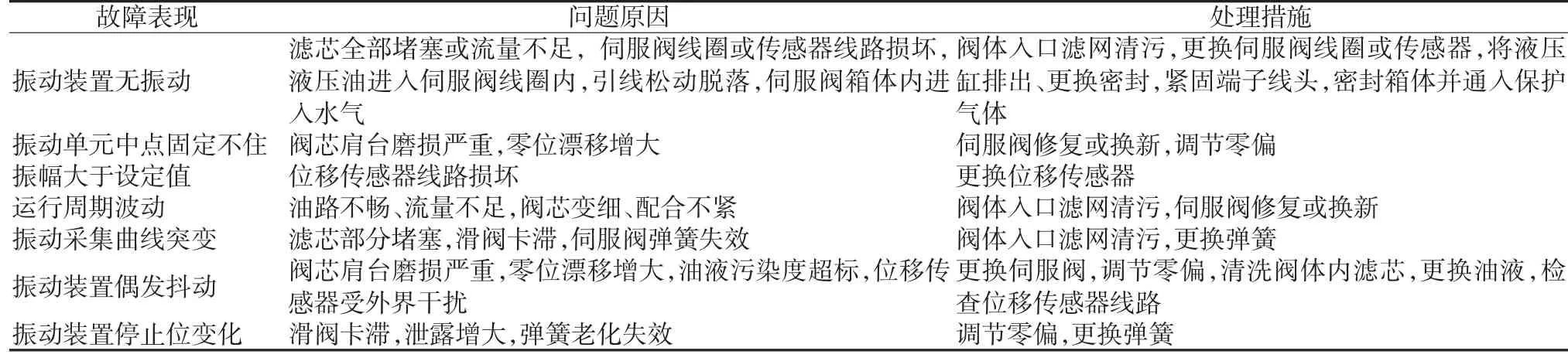

针对上述问题及原因分析,结合2 号连铸机多年液压振动伺服阀维护经验,列出了伺服阀问题的具体表现以及产生原因与处理措施(见表1)。

表1 伺服阀问题原因与处理措施

3 液压振动伺服阀日常维护要求

3.1 严格执行日常维护管理规程

(1)保证油箱和油路清洁。油箱材质要选用304不锈钢,避免箱体内壁生锈脱落污染油液;取样或加油后要保证箱体密封,透气孔等处应加空气滤清器,定期检查清理,避免外部扬尘颗粒进入油箱;油路清洁需要及时更换滤芯来实现,滤芯更换周期不大于6 个月。

(2)定时检查油液清洁度、更换液压油。液压油在长期工作中会产生氧化,尤其避免油液长期高温运行,油液变质后,润滑性变差,会加剧液压系统内的元件磨损,产生金属碎屑颗粒无法排除,进而加剧伺服阀堵塞和磨损。因此生产运行时务必保证油箱冷却水通畅充足,出现油箱温度报警后,要及时排查原因并恢复油箱温度。油液检测周期不大于20天,油液更换周期不大于2 年。

(3)定期检查维护伺服阀。结晶器振动伺服阀往复频率非常高,阀芯与阀套配合紧密,油液有颗粒的情况下很容易磨损,为保障伺服的性能,正常情况下1 年左右检测一次伺服阀。当系统发生严重零偏时,应首先排除外部各环节的问题,然后再查伺服阀本体,先对阀体高压油入口处的滤网进行清污,如问题仍旧存在,需要将问题伺服阀送至专业机构进行排查修复,修复后的伺服阀应先在线外检测设备上对各项关键性能进行验证,然后才能准予上线;更换伺服阀前,维护人员应保持作业环境洁净卫生,避免扬尘,先使用过渡块短接油路对管路进行冲洗,冲洗完成后再打开伺服阀外包装进行线上安装。

(4)定期检查电气线路。紧固接线端子,防止接触不良。

(5)关键线路屏蔽保护。对关键信号线路易受干扰的区间部位进行屏蔽保护。

3.2 加强伺服阀性能日常检测

鉴于伺服阀性能对铸机生产影响重大,除了有丰富的现场维护经验,还要利用伺服阀性能检测设备对线上线下伺服阀进行检测。

3.2.1 伺服阀检测设备主要功能

利用伺服阀检测设备可对伺服阀作基本调整,完成伺服阀的主要静态性能测试和动态性能测试;伺服阀检测设备不仅可以对线上伺服阀进行调整检测,同时也可以对全新阀和修复阀做上线前的检测,避免不合格的伺服阀上线造成不必要的停机。

3.2.2 伺服阀检测设备构成

伺服阀检测设备主要由西门子模块、信号放大器、操作面板构成。西门子模块包括:电源模块;位运算0.01 μ 的高速运算CPU 模块S1516-3PN/DP;高速采集、输出功能模板AI-HS、AO-HS;高速位置模块TM PosInput 2。信号放大器可将位置SSI 信号转换为4-20 mA 模拟信号。操作面板为触摸液晶屏,可显示并修改伺服阀参数。操作面板和CPU 之间通过DP网线连接;伺服阀和位移传感器与检测箱体通过航空插头连接,所有接口同线上设备一致,高效快捷。

4 结语

伺服阀是结晶器液压振动装置的核心,虽然其结构复杂、装配精密,但只要使用和维护得当,可靠性和使用寿命是有保障的。本文结合2 号连铸机多年液压振动伺服阀使用维护经验,对伺服阀在生产过程中经常出现的故障进行了归纳总结,对问题产生的原因进行了分析。通过采取有针对性的的处理措施、严格执行日常维护要求以及加强伺服阀性能日常检测,2 号连铸机结晶器液压振动伺服阀运行的稳定性和可靠性较伺服阀升级改造初期明显改善,降低了由液压振动伺服阀故障引发的连铸产生事故,伺服阀由升级改造初期的烫手山芋变成了连铸机的高产利器。