唐钢新区二炼钢车间转炉工序先进技术应用

安连志,吉祥利

(唐钢国际工程技术股份有限公司,河北063100)

0 引言

目前,我国炼钢行业正在快速发展,转炉炼钢的新技术和装备取得了长足的进步,其自动化水平和智能化水平也提升到一个新的高度。这些新技术和装备极大促进了转炉炼钢事业的发展,有效提高了转炉炼钢的生产效率和产品质量水平,为钢铁企业产品转型升级、增加市场竞争力夯实了基础。

河钢唐钢新区二炼钢车间,建有3 座公称容量100 t 的顶底复吹转炉,为新区棒线材及型材生产线提供铸坯。该转炉炼钢工序应用了多项国内先进成熟的技术和装备,具有较高程度的自动化和智能化水平。本文以唐钢新区二炼钢车间转炉系统配置及特点为例,对转炉顶底复合吹炼、转炉智能化自动炼钢和转炉自动出钢等先进技术和装备的应用情况进行了详述,并对这些先进技术和装备的应用效果进行了总结。

1 转炉系统配置及技术特点

1.1 转炉系统主要配置

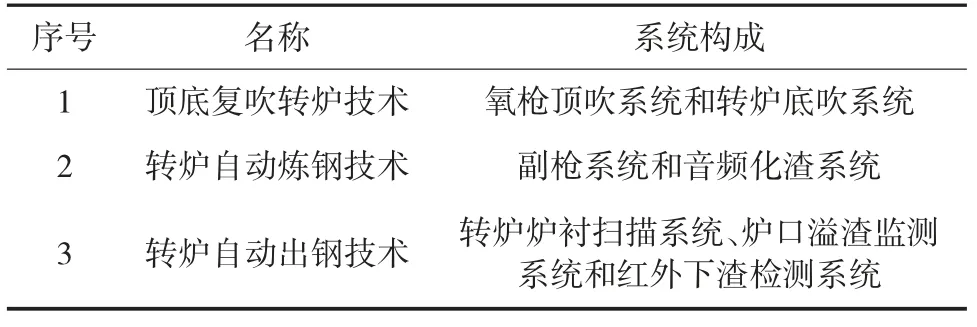

本项目转炉系统主要设备配置如表1 所示。

表1 转炉系统主要设备配置

1.2 主要技术特点

转炉系统主要采用下述先进工艺、设备和技术:

(1)顶底复吹技术。该技术可有效控制终转炉冶炼终点氧含量,降低原、辅料消耗,缩短吹炼时间、提高金属收得率和氧气利用率,提高转炉生产的综合经济效益[1,2]。

(2)副枪自动化炼钢技术。该技术可以提高转炉终点碳、温目标命中率,在实现转炉炼钢标准化作业同时,减轻工人劳动强度,缩短冶炼周期,提高转炉炼钢生产效率。

(3)音频化渣技术。该技术配合转炉副枪系统使用,可以实现转炉全程自动炼钢,缩短冶炼周期,降低工人劳动强度和原材料消耗,提高冶炼效率和冶炼终点命中率[3]。

(4)转炉自动出钢技术。该技术避免了由于人员判断不准确所引发的安全操作事故,有利于炼钢工序标准化生产,可以有效提高炼钢成功率,改善工人的工作环境,降低工人的劳动强度。

2 转炉顶底复吹工艺

2.1 转炉顶底复吹工艺特点

转炉顶底复合吹炼工艺是转炉炼钢工艺的一项重大技术改革,即由转炉顶部吹氧的同时从转炉底部供给惰性气体(N2/Ar)的一种转炉炼钢方法。该技术兼有顶吹与底吹转炉两种工艺的技术优势,作为转炉高效冶炼的关键技术,目前业已成熟。复吹工艺可以强化熔池搅拌,使[C]、[O]反应接近平衡,降低钢水和熔渣中的氧含量,提高钢水中的余锰含量,提高合金收得率;由于转炉底部惰性气的搅拌,可改善转炉冶炼反应的动力学条件,提高脱磷、脱硫效率;同时复吹工艺具有成渣快、吹炼平稳、熔池温度和化学成分均匀的特点,可有效控制吹炼过程喷溅的发生,降低钢铁料、合金料及辅料的消耗。因此,复吹工艺不仅可以提高转炉冶炼效率、降低冶炼成本,还可提高的钢质量,更适合优质钢的冶炼。

2.2 转炉顶底复吹系统构成

转炉顶底复吹系统主要由转炉氧枪顶吹系统和转炉底吹系统构成。

2.2.1 转炉顶吹系统

转炉顶吹系统主要由氧枪在线快速更装置和氧枪在线刮渣装置构成。

(1)氧枪快换装置。氧枪快速换枪技术可以缩短氧枪换枪时间,提高转炉冶炼效率,降低工人劳动强度。氧枪快换装置结构特点:枪尾快换装置采用不锈钢“凹、凸”插接件,通过三层O 型密封圈密封的形式来完成;升降车上设调整板,调整板相对于小车平面360°范围内可调;氧枪通过调整板上的导轮旋转偏心轴进行调整。上述结构特点在实现快速换枪的同时,可以确保氧枪与氧枪升降横移的快速精准对位。

(2)氧枪在线刮渣装置。氧枪在线刮渣装置的应用,有效的解决了人工清渣劳动强度大和工作环境差的问题。氧枪在线刮渣装置布置及特点:唐钢新区二炼钢车间100 t 转炉氧枪系统配备了副枪系统,因此在氧枪线刮渣装置区域还布置有副枪刮渣和副枪口密封系统;此外该区域还布置有汽化冷却烟道、烟道横移台车以及烟道移动段冷却水分水器。所以该区域空间极为有限,氧枪刮渣器以及刮渣器下部可拆卸支撑结构的布置需要进行特殊设计(见图1)。

图1 氧枪在线刮渣器布置图

2.2.2 转炉底吹系统

(1)转炉底吹系统布置。根据产品大纲相关钢种的冶炼特点,考虑到底吹元件布置要尽可能降低对副枪测温取样的影响,转炉底吹系统采用6 支路底吹元件布置方案,具体布置方案如图2 所示[4,5]。

图2 转炉底吹元件布置图

(2)转炉底吹系统主要技术参数。转炉底吹强度为0.03~0.20 Nm3/min·t,单支路流量调节精度为±5‰;底吹气体在吹炼过程中可快速切换并可调,且响应时间<10 秒。

3 转炉自动炼钢技术

本项目转炉自动炼钢技术主要包括转炉副枪系统和音频化渣系统两部分。

3.1 转炉副枪系统

3.1.1 副枪系统功能

副枪系统主要功能是在不中断转炉吹炼的情况下,从转炉中采集熔池温度、碳含量、氧含量、熔池液位等有关信息以及钢水样[6]。

副枪系统的应用,可以实现转炉自动炼钢,减少人为因素对转炉冶炼的影响,有利于炼钢工序标准化生产,同时节省因为转炉倒炉测温取样而浪费的冶炼时间及温度损失。

3.1.2 副枪系统组成

转炉副枪系统主要组成如图3 所示。

图3 转炉副枪系统

3.1.3 副枪系统操作吹氧量接近85%时启动副枪测量周期,副枪单个测量周期内的具体操作如图4 所示[7]。

图4 副枪操作简图

3.2 音频化渣系统

转炉吹炼过程中,炉渣状态直接影响钢水质量与冶炼效率。炉渣熔化效果不好,一般会伴随炉渣返干发生;相反,如果化渣过度,转炉将发生喷溅,会造成钢铁料损失及安全事故。同时,转炉炉渣返干会造成终点钢水成分不合格。目前我国大多数钢铁企业依然采用人工经验判断转炉炉内炉渣化渣效果[8]。

3.2.1 音频化渣系统功能

本项目转炉音频化渣系统由麦克风组件、灰尘清扫系统和专业分析软件等组成。转炉吹炼时,当音频信号强度超出音频化渣系统预设音频界线时,则需要音频化渣系统介入,并采取提枪和降枪等调整措施。因此,转炉音频化渣系统在对转炉内化渣情况实时监测的同时,可以为氧枪枪位控制系统提供枪位调整依据,在确保良好化渣效果的同时,实现氧枪系统的智能控制。

3.2.2 音频化渣系统原理

顶底复合吹炼转炉生产过程中,采用拉瓦尔型喷头的顶枪射出高速氧流冲击熔池时会发出噪音,噪音强度大小与熔池内炉渣状态相关。若化渣效果好,渣层厚且泡沫丰富,炉渣对噪音的吸纳性能就好,转炉内传出的噪音就小,反之炉内传出的噪音就大,如炉内返干时噪音就大[9]。

4 转炉自动出钢技术

4.1 转炉自动出钢的功能

目前各钢铁企业转炉出钢普遍采用人工现场出钢的操作方式,人工现场出钢对操作人员的经验和应变能力等依赖性很强。采用转炉自动出钢,替代出钢过程的人工现场操作,可以将操作人员现场摇炉、现场控制钢包车和现场添加合金料等繁琐操作简化为远程监视操作,有效提高炼钢成功率,减少下渣量,缩短出钢时间,改善工人的工作环境,减轻工人的劳动强度。

4.2 转炉自动出钢的控制原理

(1)根据转炉炉衬测厚仪扫描炉衬得出的转炉炉衬内型信息,转炉自动出钢系统计算出针对此炉衬内型的理想出钢角度和出钢重量。

(2)转炉自动出钢系统根据计算出的理想出钢角度和出钢重量,对转炉倾动、钢水罐车、滑板挡渣以及合金下料控制阀等装置进行了全自动联锁控制。

(3)钢水罐车位置通过激光测距仪进行检测和定位,并将位置信息反馈给转炉自动出钢系统,其根据预设的模式控制钢包车移动方向和距离。

(4)转炉自动出钢系统根据选择的预设模式,控制铁合金投料系统向钢水罐中投放合金料。

(5)出钢过程中,安装在炉口附近的炉口溢渣监测系统实时监控炉口,在炉口溢渣发生前采取相应措施,防止炉口溢渣。

(6)出钢过程中,安装在炉口附近的红外下渣检测系统实时监控下渣量,根据预设下渣百分比要求,向滑板挡渣装置发出滑板关闭信号[10]。

(7)滑板关闭后,转炉自动出钢系统控制转炉和钢水罐车返回至预设位置。

4.3 转炉自动出钢的基本操作

(1)利用转炉炉衬测厚仪扫描炉衬并计算出炉衬内型现状,然后由转炉自动出钢系统计算模型计算出针对此炉衬内型的理想出钢角度和出钢重量。

(2)钢水罐车根据系统指令移动至炉下预定位置,就位后,转炉开始自动倾动并开始出钢。

(3)出钢开始后,转炉自动出钢系统自动监视整个出钢过程,转炉倾动角度、钢包车移动、铁合金投料系统和滑板挡渣装置等根据选定的预设模式进行控制。

(4)出钢过程中,当钢水罐中钢水重量接近预设出钢量的80%时,转炉自动出钢系统激活挡渣滑板装置,当红外下渣检测系统检测到炉渣流出时随即发出关闭滑板信号,滑板挡渣装置立即执行并关闭。转炉自动出钢系统控制转炉回倾至预设位置,并将钢水罐车行驶至预设位置,本次出钢结束。

5 结语

转炉先进技术和装备成功的应用,极大提高了唐钢新区二炼钢100 t 转炉炼钢的自动化和智能化水平,有效提高了转炉炼钢的生产效率和钢铁料回收率,降低了原材辅料的消耗和污染物排放,改善了工人的工作环境,降低了工人的劳动强度。

另外转炉炼钢智能化技术水平的提高,可有效提高转炉炼钢命中率,提升产品实物质量稳定性、可靠性和耐久性,促进了唐钢二炼钢厂产品竞争力和市场占有率的提高,为建设“绿色化”、“智能化”、“品牌化”和“高效化”钢铁企业奠定了坚实的基础。