提高转炉煤气回收热值的实践探索

邢金栋,赵洪生

(1.河钢集团唐山不锈钢有限责任公司,河北063105;2.河北省镀锡基板技术创新中心,河北063105)

0 引言

随着国家对烟气污染物大气排放标准和能源利用率等要求的提高,节能降耗、余能利用、降本增效已成为钢铁企业可持续发展的一个重要途径。而增加转炉煤气回收量和热值已成为钢铁企业降低成本、增加竞争力的重要手段,这不仅可以提高企业能源循环利用率,更代表了钢铁企业负能炼钢的技术水平。

唐山不锈钢公司炼钢系统于2004 年投产,现有2 座100 t 转炉,其煤气回收系统经过不断的改进升级,转炉煤气的回收量及热值不断刷新记录,助推了企业节能环保工作不断提高。本文介绍了唐山不锈钢公司转炉煤气回收系统现状,分析了影响转炉煤气回收和煤气热值的原因,提出了减少煤气CO 燃烧、控制烟气CO2生成和控制煤气中氮气进入等提高转炉煤气热值的改进措施。

1 转炉煤气回收系统现状

转炉煤气回收条件中,CO 含量是最直接的一项指标,理论上转炉煤气中的CO 浓度可达到80%以上,但是通常其浓度只在45%左右。

唐山不锈钢公司两座100 吨转炉,各有一套烟气分析系统,能够快速、准确的分析转炉冶炼过程产生的烟气成份。通过对系统数据的分析,发现影响煤气热值的原因主要为以下两点:一是CO2含量高,占比达20~28%;二是N2含量高,占比达25~30%。上述两种气体的存在说明转炉煤气中有大量CO 发生燃烧,同时有大量氮气进入,导致煤气热值降低。

2 转炉煤气回收系统问题分析

2.1 CO2 含量占比高

转炉吹炼过程中,最基本的化学反应就是铁水中的碳和氧枪吹入的氧反应生成CO,这也是转炉最基本的脱碳功能。但是CO 的回收过程是一个非常不容易把控的过程,因为高温烟气中的CO 遇到空气便会发生二次燃烧生成CO2,因此广大冶金科技工作者对如何控制CO 二次燃烧进行了长时间的探索。比如,利用微差压控制系统对汽化冷却烟道内的烟气全程实行微正压控制,以阻止空气被吸入烟道中燃烧,但由于转炉吹炼时受加料、铁水、加入冷料种类等复杂条件影响,加上微差压检测装置传感器的灵敏度影响,以及执行元件响应速度等影响,其效果差强人意。同时,在环保压力下转炉炉口负压运行较多,出现的结果就是煤气CO 浓度在35~50%区间徘徊,一次除尘风机运行电流大、功耗高,风机转子叶轮寿命随之会降低。

2.2 N2 在煤气中占比高

转炉冶炼生产过程中,加料系统与煤气回收系统汽化烟道连接处的隔离密封和氧枪插入孔与外部空气的密封隔断是通过中压氮气来实现的。转炉煤气回收系统烟道内通常为负压运行,因此,作为密封用的大量N2在冶炼过程中被吸入煤气回收系统烟道内,导致煤气中N2占比升高的现象,严重影响煤气回收热值的提高。

3 转炉煤气回收系统改进措施

3.1 控制CO2 的生成

控制烟气中CO2的生成关键是减少空气进入煤气回收系统,与煤气中CO 发生燃烧。因此,唐山不锈钢公司为了控制CO 燃烧进行各方面探索,其中重要的手段是活动烟罩降罩操作和安装炉口微差压控制系统,以实现转炉吹炼全程微正压操作等。

同时,借助LOMAS 烟气分析系统探索了一种新的动态控制CO2生成的方法。将LOMAS 烟气分析系统的CO2数据与炉口微差压系统的压力值进行比对:若炉口压力值为减小趋势,同时烟气分析CO2数值为增加趋势,则通过与煤气风机转速进行的联锁控制,使风机降低转速,增加烟道内压力,保证炉口压力在正压范围内运行,减少空气吸入量,从而达到减少CO2生成量的目的;反之,若炉口压力值为增加趋势,同时烟气分析CO2数值为减少趋势,则通过与煤气风机转速进行的联锁控制,使风机提高转速,降低烟道内压力,保证炉口压力在正常正压范围内运行,保证烟尘不发生外溢,减少煤气燃烧,降低环保事故发生的风险。上述炉口压力值与烟气分析CO2数值的趋势必须同时满足要求,方可触发连锁控制系统进行调节动作。

经过一段时间的摸索,利用炉口压力值与烟气分析CO2数值与风机转速连锁,控制CO2生成效果明显,煤气中CO 浓度由原来的35~45%稳定提高到48%左右,煤气热值提高了约241.6 kcal/m3。

3.2 控制煤气中N2 的进入

N2进入煤气系统中的情况,除一部分为随空气进入,另外大部分为煤气回收系统烟道的氮封装置所使用的N2。煤气回收系统主要氮封位置为:转炉加料口、氧枪插入口及活动烟罩与固定烟罩接缝。以下为针对各个部位氮封装置的改进措施。

3.2.1 对现有加料系统密封进行改造

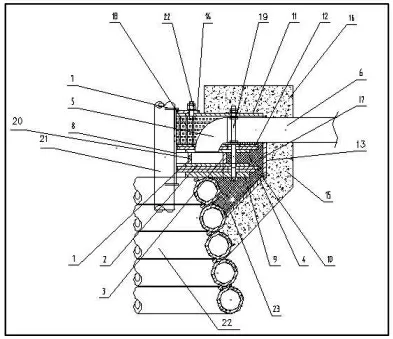

根据现有设备状况设计了一种新型转炉加料系统密封装置(如图1 所示),该密封装置为组合式半机械气体密封,用少量氮气实现了加料系统与冶炼中产生的煤气安全有效隔离,大幅降低了氮气的使用量,同时达到较好的密封效果。

由图1 可以看出,密封装置改进的关键是增加了氮气流量调节阀20 及温度传感器4,并将氮气调节阀与温度传感器的测得数据进行连锁。当下料溜管温度升高,则按照一定温度梯度相应提高氮气流量调节阀的开度,增加氮气量,达到隔绝烟气的目的。通过此技术革新,氮气消耗较之前降低45%,煤气中N2含量降低约3%,煤气热值提高了约90.6 kcal/m3。

图1 新型转炉加料系统的组合式气体密封装置

3.2.2 新型氧枪插入孔密封装置的开发

唐山不锈钢公司开发了一种新型氧枪插入孔密封装置,实现了转炉氧枪插入孔完全依靠组合式机械密封隔绝烟气,无氮气密封作业,有效的解决了因转炉烟道压力波动而引发的氮封被击穿的环保冒烟事故,大幅度减少了N2消耗和一次除尘的电耗,减少了进入烟道内的N2,使得转炉煤气热值得到较大幅度提高。

新型氧枪插入孔密封装置如图2 所示。图中:1-氧枪插入孔,2-氧枪插入孔机械密封式接口套,3-氧枪机械密封盖,4-过度透盖,5-砂封箱体,6-密封砂,7-氧枪,8-支撑筋板。氧枪插入孔机械密封式接口套2 安装于氧枪插入孔1 正上方;组合式氧枪机械密封盖3 分别安装于每根氧枪的中上部,用于支撑组合式氧枪机械密封盖的支撑筋板8 焊接在氧枪枪身中上部位置;砂封箱体5 焊接在氧枪机械密封盖之上,氧枪机械密封盖与氧枪之间的环缝上覆盖有过度透盖4,用于补偿氧枪与密封盖之间的缝隙,防止漏砂;砂封箱体5 内填充有密封砂6,用于阻止烟气外溢。

图2 新型氧枪插入孔密封装置

新型氧枪插入孔密封装置工作原理:当氧枪自待吹点下降至接近开氧点时,组合式氧气密封盖体落在氧枪插入孔机械密封接口套正上方,此时两个经过机加工的接口实现了无缝对接;氧枪穿过静止于氧枪插入孔机械密封接口套上方的机械密封盖继续下降,到达开氧点开氧后进入正常吹炼。由于砂封套筒内的密封砂具有一定的流动性,并且按不同颗粒度分层填充(大颗粒在下方,细颗粒在上方),以防漏砂,转炉产生的一次烟气完全被组合式密封装置封闭在氧枪插入孔腔内。通过此技术改造,氧枪插入口处氮气密封完全取消,节约N2消耗400 m3/炉,煤气热值提高了约100.7 kcal/m3。

3.2.3 活动烟罩机械与氮气组合式密封装置

为保证转炉煤气回收系统烟道的活动烟罩与固定段烟道之间相对运行无卡阻,其存在80 mm 左右的缝隙。为防止空气进入,同时阻止烟尘外溢,此缝隙原设计为通过氮气进行密封。新型机械与氮气组合式密封装置的投用,使此缝隙密封氮气消耗大幅下降。

活动烟罩机械与氮气组合式密封装置如图3所示。图3 中,1~4-钢板,5-弯头,6-氮气管,7-钢板,8-护套,9-法兰,10-钢板,11-钢板,12-铝板,13-围板,14-铜板,15-锚钩,16-耐火材料,17-保温材料,18-密封填料,19-螺栓,20-氮气孔,21-固定段水管,22-活动烟罩水管,23-锥体。法兰9 焊接在活动烟罩环形管的顶部,与钢板1~4 组对焊接成为箱式环形氮气室,氮气管6 通过弯头5 与氮气室焊接;钢板11 与围板13 锥体23 焊接组成环形箱型结构,内部填充保温材料和填充料,整体箱型结构通过螺栓19 固定在法兰9 之上;围板7 与固定段烟道整体焊接成一体,环型铜板14 通过螺栓22 固定在环形钢板11 之上。

图3 活动烟罩机械与氮气组合式密封装置

活动烟罩机械与氮气组合式密封装置工作原理:固定段烟道与活动烟罩之间的缝隙通过钢板11 与围板13 锥体23 焊接组成的箱式环形结构进行机械密封,密封箱内填充保温材料和密封填料以及氮气室进行组合密封。氮气室的作用是在机械与填料密封发生泄漏时用少量的N2进行封闭,N2消耗仅是原设计的20%,同时有效的隔绝空气的进入,减少了回收煤气N2的进入,煤气热值提高了约135.9 kcal/m3。

4 结语

本文分析了唐山不锈钢公司转炉煤气回收系统的现状,根据现存问题有针对性的提出了改进措施。通过实施减少转炉煤气CO 燃烧、控制烟气CO2生成和控制回收煤气中N2进入等措施,显著提高转炉煤气的热值。

(1) 利用炉口压力值和烟气CO2分析数值与风机转速连锁控制效果明显,可显著控制CO2的生成,提高转炉煤气热值,热值可提高约241.6 kcal/m3。

(2)通过对转炉加料口、氧枪插入口及活动烟罩与固定烟罩接缝的传统密封形式的改造,降低转炉回收煤气中N2含量,在节约N2的同时提高煤气回收热值约327.2 kcal/m3。