不同氧枪喷口结构形式对氧枪寿命的影响

王瑞良 孔艳丽 牛辰

黄河科技学院 河南省济源市 459000

1 氧枪喷头损伤失效问题

炼铅炉工作过程中,氧枪喷头作为重要的供氧设备,能够为炼铅炉提供充足的氧气支持,因此,氧枪喷头在炼铅炉工作环节具有举足轻重的地位。目前常用的氧枪喷头多为无氧铜结构,含铜量超过99.5%。氧枪喷头材料结构的综合性能一定程度上影响炼铅炉生产效率,进而影响炼铅炉的经济指标。由此可见,强化氧枪喷头的服务寿命是提高炼铅炉工作效率的关键。在炼铅炉实际工作过程中,受外部环境、零部件损伤等的影响,氧枪喷头或多或少存在失效行为,如:喷头粘铅、粘渣,喷头端部漏水,喷头出现形变等,这些都是影响氧枪工作的重要因素,导致氧气射流不稳定,影响吹炼效果。

1.1 氧枪喷头粘铅、粘渣

近年来,随着工业发展速度加快,铅使用频率增加,一定程度上刺激了炼铅行业的发展,顶吹转炉炼铅是目前常用的炼铅方法,是指氧枪吹炼过程中,需要将氧枪伸进炼铅炉中持续、高强度吹氧,保证氧气的供应,氧枪喷头在炼铅炉内部与铅液面近距离接触,很容易粘铅、粘渣,大量铅屑与渣滓粘结在氧枪喷头表面,在氧枪表面形成了“结瘤”(图1),极大程度上影响了氧枪散热性能,导致氧枪在高度运转的基础上无法及时散热,使其面临被烧毁的风险。此外,氧枪表面的“结瘤”还会影响氧枪的正常上升和下降,使其在进行上升或下降操作时破坏氮气封口。更严重者还会导致氧枪无法正常移动,迫使炼铅炉停止工作,影响生产,降低工作效率。

图1 氧枪粘铅、粘渣导致氧枪出现的“结瘤”

结合前人的研究经验,总结得出氧枪粘铅、粘渣的主要原因有以下几个方面:

(1)喷头结构设计存在弊端,主要表现在喷头导水板设计存在不合理现象,导致冷却水喷出效果降低,当氧枪喷头工作过热时,无法及时进行冷却,冷却效果大大降低;喷空夹角设计不合理,通常表现为夹角设计偏小,降低转换路的有效高度,难以把控炼铅过程,加剧喷溅现象。

(2)氧枪喷头制作原材料质量不过关,在高温、高压、高热应力、强腐蚀和熔体流动强摩擦的熔池内,导致氧枪喷头粘铅、粘渣问题加剧。

(3)炼铅过程中,氧枪操作人员操作不当,主要表现为操作人员无法有效控制氧枪枪位,作业时出现溅渣问题无法及时处理和反应,导致铅水无法尽数排出,使得剩余铅水和炉渣在高压氮气的作用下飞溅到氧枪喷头表面,从而出现粘铅、粘渣问题,影响炼铅效果和炼铅质量。

1.2 氧枪喷头端部漏水

氧枪喷头端部漏水问题是氧枪喷头损伤失效的重要问题之一,由于氧枪喷头处于较为恶劣的工作环境下,即便氧枪喷头本身设有导水板,有冷却水作用于氧枪喷头,一定程度上起到散热作用,但氧枪喷头在工作中依旧会收到飞溅的铅渣及铅液的冲击,使得氧枪喷头表面温度居高不下,导致喷头表面晶粒受热膨胀,一定程度上影响了氧枪喷头的工作效率。有氧枪外表面高温冲击,又承受自身内部冷却降温的作用,冷热交替易使氧枪表面出现裂缝,再随着氧枪工作时间的增长,表面裂缝越来越多,再加上炼铅作业中铅液等残渣的冲刷,导致氧枪表面越来越薄,最终引起喷头端部漏水问题(图2)。

图2 氧枪喷头端部漏水

通过梳理前人研究成果,氧枪端部漏水是损坏氧枪,导致氧枪无法正常工作的重要原因之一,在炼铅作业中,一旦出现氧枪端部漏水问题,应立即将氧枪移出炼铅炉,并停止对炼铅炉内的氧气供应,注意这一过程中不可倾转转炉,防治出现爆炸现象,需注意观察炉中水的情况,当不再有水蒸气冒出,方可转动转炉,并继续观察炉中情况,这时可以向炉中抛掷可燃物,如报纸、碎布料等,如果可燃物进入炉中后燃烧,可以判断炉内水已尽数蒸发,可以进行换枪操作,重新吹炼。

1.3 氧枪喷头形变

氧枪工作过程中极易出现氧枪变形等问题,一定程度上影响氧枪的使用寿命,前文所述,氧枪在操作过程中会出现粘铅、粘渣以及氧枪端部漏水等问题,归根结底还是因为氧枪变形所致。氧枪喷头变形会影响氧气喷射的稳定性和均匀度,降低氧气气流的冲击能力,冲击深度变浅,导致炼铅炉内部炉渣泡沫化严重,加剧了炉内铅渣、铅液的喷射,使氧枪喷头粘附性更强。

总体来看,氧枪喷头之所以会出现形变,主要原因在于炼铅炉内部温度过高,内部铅液、铅渣喷溅,附着在氧枪喷头表面,高温加速氧枪喷头表面附着物的膨胀,导致氧枪喷头变形。

2 氧枪喷头寿命预测

氧枪喷头作为炼铅过程中的重要设备之一,是一种高温受热构建,氧枪喷头受热会使氧枪长期处于高温工作状态,不利于氧枪使用寿命的延长,基于此,以下将结合有限元模型,分别对锻造氧枪喷头和铸造氧枪喷头结构形式疲劳寿命进行仿真实验,最终得出锻造氧枪和铸造氧枪结构的热疲劳损伤云图和各个节点的疲劳寿命。

本部分对于氧枪喷头进行热疲劳分析主要采用Thermo-mecnanical Fatigue(TMF)模块,结合疲劳分析五框图进行详细的疲劳分析。从图中可以看出,在对实验构件进行疲劳分析时,首先需要获取三项信息,意识构件工作过程中所受的循环荷载;二是构件的有限元分析结构模型;三是构件疲劳性能参数。依据以上三项信息可以搭建分析模型,设置相应疲劳度参数,便于后续计算和处理。

2.1 热疲劳仿真分析参数设置过程

2.1.1 材料Δε-N曲线的建立

材料应变与寿命之间的关系可以通过Δε-N曲线描述,可采用Manson-Coffin公式预测氧枪喷头疲劳寿命。

本文所研究的氧枪喷头材料主要以无氧铜材料为主,但由于喷头结构构成形式不同,分别以锻造形式和铸造形式为例展开研究,结合不同结构形式的氧枪喷头材料性能参数(表1),展开仿真实验,借助nCode Designlife软件中关于材料E-N曲线关键节点数值计算的关系式,得到锻造氧枪喷头和铸造氧枪喷头两种不同结构形式的E-N曲线图,如图3、图4所示。

图3 锻造无氧铜材料的E-N曲线

图4 铸造无氧铜材料的E-N曲线

式(2)~式(7)是生成材料E-N曲线的关系式:

其中,UTS表示抗拉强度极限;S为疲劳强度因子的表示;E为疲劳延展性系数表示;n′主要表示氧枪喷头工作状态中循环应变的加强系数;b、c主要是指疲劳强度指数和疲劳延性指数。

将表1的数据代入上述公式中,可得出相应结果,并生成E-N曲线。

表1 材料性能

2.1.2 氧枪喷头热疲劳分析结果

2.1.2 .1 锻造氧枪喷头热疲劳寿命分析

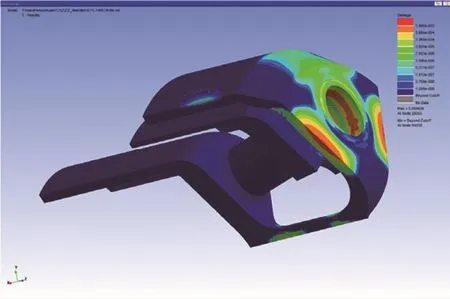

结合锻造氧枪喷头热疲劳损伤云图(图5)可以看出,在29355节点位置,氧枪喷头首次发生疲劳反应,出现疲劳损伤,第一次出现疲劳时,继续让氧枪处于工作状态,继续观察,这时发现,锻造结构氧枪经过持续性的工作后,其疲劳损伤程度有所提高,甚至氧枪喷头开始出现不可逆的损坏。

图5 锻造氧枪喷头热疲劳损伤云图

从图中,我们还能得出锻造氧枪喷头最小寿命出现的位置节点,为29355节点位置,最小寿命为338.8次,该位置与最早发生疲劳损伤的位置相同,由此可见,氧枪在实际作业中,在该位置也容易发生疲劳损坏,研究中还发现,疲劳寿命与疲劳损伤之间存在一定的关系式。

氧枪喷头的最小寿命与经过不断循环作业的荷载作用有关,炼铅过程整个循环时间为1800s,因此,可以将疲劳寿命的换算时间看做:Timee=Life×单次循环所用时长=338.8×1800s=764100s=169.4h。最终得出锻造氧枪喷头的破坏点信息。

2.1.2 .2 铸造氧枪喷头热疲劳寿命分析

结合铸造氧枪喷头热疲劳损伤云图(图6)可以看出,在29355节点位置,氧枪喷头首次发生疲劳反应,出现疲劳损伤,但该结构形式的损伤程度高于锻造氧枪喷头的热疲劳损伤程度,第一次出现疲劳时,继续让氧枪处于工作状态,继续观察,这时发现,锻造结构氧枪经过持续性的工作后,其疲劳损伤程度有所提高,甚至氧枪喷头开始出现不可逆的损坏。

图6 铸造氧枪喷头疲劳损伤云图

与锻造氧枪喷头热疲劳损伤形式相仿,在29355节点位置处也出现了最小寿命值,为177.6次,按照氧枪喷头疲劳寿命时间换算公式得出:Time=Life×单次循环所用时长=177.6×1800s=319680s=88.8h。最终得出节点铸造氧枪喷头的破坏点信息。

通过对比锻造结构的氧枪喷头和铸造结构的氧枪喷头,发现二者最早出现热疲劳损伤的位置相同,最小寿命出现的位置点也相同,但受结构形式的影响,二者寿命损伤程度不同,由图10(a)可以看出,锻造氧枪喷头与铸造氧枪喷头疲劳损伤变化趋势基本一致,但从损伤量角度来看,铸造氧枪喷头损伤量更高,寿命更短。由图7(b)可以看出,在1号节点位置,锻造氧枪喷头与铸造氧枪喷头寿命损伤差值不大,但在2号节点之后,二者开始拉开差距,疲劳寿命损伤程度开始攀升,总体来看,锻造氧枪喷头寿命整体高于铸造氧枪喷头寿命。

图7 锻/铸氧枪喷头热疲劳结果对比

3 结语

本文以炼铅炉为背景,以铸造氧枪喷头和锻造氧枪喷头为主要研究对象,进行了仿真实验,最终得出如下结论:相同金属材料,不同结构形式的氧枪喷头寿命存在差异,从整体寿命来看,锻造氧枪喷头结构形式较铸造氧枪喷头抗热疲劳能力更强,寿命更长。