油液颗粒过滤器动态过滤特性仿真与实验研究

闫书法,朱元宸,张永刚,胡凯,任福臣,郑长松

(1.中国重型汽车集团有限公司汽车研究总院,山东济南 250101;2.北京理工大学机械与车辆学院,北京 100081)

0 前言

随着工业科技的快速发展和全球化竞争的日益激烈,现代商用车辆传动系统呈现出大扭矩、长换油和机电复合润滑的发展趋势,机械传动系统的稳定性和可靠性受到了各整车厂商的广泛重视[1]。污染控制是保障机械传动系统稳定可靠运行的关键措施之一,对保障车辆性能指标的正常发挥起着关键作用,是提高车辆运行效率和市场竞争力的重要保障,已经成为各整车厂商的研究重点。油液颗粒过滤器是污染控制系统的核心部件,其过滤性能对机械传动系统的污染控制起着关键作用,决定着机械传动系统的使用性能和使用寿命。因此,有必要对油液颗粒过滤器的过滤性能开展研究,准确地评估油液颗粒过滤器的过滤状态,进而制定相应的污染控制策略。

污染控制的关键问题是基于油液颗粒过滤器,滤除油液中的颗粒污染物,控制系统的油液污染度,在此基础上保证污染度在轴承等重要元件的耐受范围之内,最终实现保证系统可靠工作和延长使用寿命的目标[2]。油液携带着污染物以一定的流量通过油液颗粒过滤器,部分污染物被滤除,部分污染物随着油液流回油箱并再次循环至油液颗粒过滤器,污染物数量之比便为油液颗粒过滤器的过滤比。假设油液中污染物的侵入度小于油液颗粒过滤器的过滤能力,则油液中的污染物随着系统运行将逐渐减少,最终达到侵入量与滤除量平衡的稳定状态[3]。因此,根据已知的污染物侵入率和机械传动系统所要求的油液清洁度,评估保证系统过滤性能所需配置的油液颗粒过滤器的过滤比大小,是保障机械传动系统稳定可靠运行的切实可行的方法[4]。

目前针对油液颗粒过滤器的过滤性能评估相关问题,已有学者开展了部分研究工作。刘勇等人[5]利用数理统计方法,研究了机械传动系统全寿命周期油液污染物的分布参数与成分参数等关键问题,为机械传动系统油液污染控制奠定了基础。郑长松等[6]研究了油液颗粒过滤器的过滤精度特性,基于恒定过滤比的假设建立了系统污染控制模型,为油液颗粒过滤器的过滤性能评估提供了一种可行的量化方案。然而,在实际运行中,油液颗粒过滤器的过滤比受油液黏度、流动速度和系统振动等多种随机因素的影响,导致其实际过滤比远小于理论过滤比,进而导致基于恒定过滤比假设的污染控制模型精度较低[7]。为解决此问题,贾瑞清等[8]提出了油液颗粒过滤器平均过滤比的概念,并基于初始污染度、实际污染度和油液过滤次数建立了油液颗粒过滤器生命周期平均过滤比的表征模型。在此基础上,胡云龙和夏立成[9]基于颗粒吸附率的概念,定义了油液颗粒过滤器的重复过滤因子,建立了油液颗粒过滤器过滤比的修正模型。然而,以上这些代表性研究成果都是基于时间平均的概念建立的油液颗粒过滤器过滤模型,没有考虑污染控制系统的温度变化、流量波动等动态运行因素对过滤比的影响。

因此,本文作者提出一种基于动态过滤比的油液颗粒过滤器过滤特性模型。基于滤前、滤中和滤后的系统理论建立油液颗粒过滤器的动态过滤比理论模型,定义重复过滤率和重复污染率的概念。通过仿真分析研究油液颗粒过滤器的过滤比与过滤器过流量、重复过滤率和重复污染率等因素的关系。通过机械传动系统油液污染实验台架研究油液颗粒过滤器的流量、压力和温度特性,证明文中模型的有效性,为油液污染控制系统中油液颗粒过滤器动态过滤比的动态确定问题奠定基础,也为油液颗粒过滤器的选择与控制提供参考。

1 油液颗粒过滤器的动态过滤模型

1.1 动态过滤问题的提出

油液颗粒过滤器对油液中污染物的滤除作用主要分为直接拦截和吸附作用2种。直接拦截方式是基于筛分作用的过滤介质表面孔口或内部通道缩口的拦截作用实现的,是液体中污染物的基本过滤模式。如图1和图2所示,当单个颗粒或多个颗粒同时撞击(搭桥作用)到过滤孔时,颗粒便被拦截在油液颗粒过滤器的上游。吸附拦截作用是基于范德华力或静电作用等表面力吸附颗粒于过滤介质通道的表面而实现的。如图3所示,当油液中的颗粒偏离流束而撞击到过滤介质表面时,颗粒受到吸附力的作用便滞留在介质表面。

图1 颗粒的直接拦截作用 图2 颗粒的搭桥拦截作用 图3 颗粒的吸附拦截作用

油液颗粒过滤器在工作过程中,不断地有污染物被拦截和滞留,导致油液颗粒过滤器上游油液中的污染物含量少于下游油液中的污染物含量。因此,用油液颗粒过滤器上游油液中的污染物含量和下游油液中的污染物含量便可表示油液颗粒过滤器的过滤性能[10]。Oklahoma State University流体动力研究中心给出了过滤βx的定义,即过滤器上游油液单位体积中大于某给定颗粒尺寸x的污染物与下游油液单位体积中大于同一尺寸的颗粒数之比,如公式(1)所示:

(1)

式中:βx表示某给定颗粒尺寸x的过滤比;Nu表示油液颗粒过滤器上游单位体积油液中尺寸大于x的污染物数量;Nd表示油液颗粒过滤器下游单位体积油液中尺寸大于x的污染物数量。

基于此,过滤比被用于油液颗粒过滤器的过滤性能表征。在现有污染控制理论中,通常假设过滤比是一个定值。然而,在车辆机械传动系统中,由于系统油液温度、压力、流量等运行工况的变化,造成吸附于油液颗粒过滤器滤孔通道内壁和介质表面的污染物会发生脱落和卸载,再次进入油液中[11-12]。一部分污染物被油液带走进入油液颗粒过滤器下游的油液中,导致油液中的污染物浓度增加;另一部分则进入油液颗粒过滤器的上游中,重新参与过滤过程。值得注意的是,当油液颗粒过滤器过滤能力失效时,会出现大量颗粒脱落和颗粒卸载现象,甚至会导致油液颗粒过滤器下游油液中的污染物浓度大于上游油液中的污染物浓度,此时油液颗粒过滤器的过滤比数值小于1。

由此可知,基于过滤比定值的假设分析实际污染控制系统的过滤性能,会产生较大的误差。因此,有必要研究油液颗粒过滤器的动态过滤特性,建立符合实际工作状态的动态过滤模型,实现对油液颗粒过滤器过滤特性的准确表征。

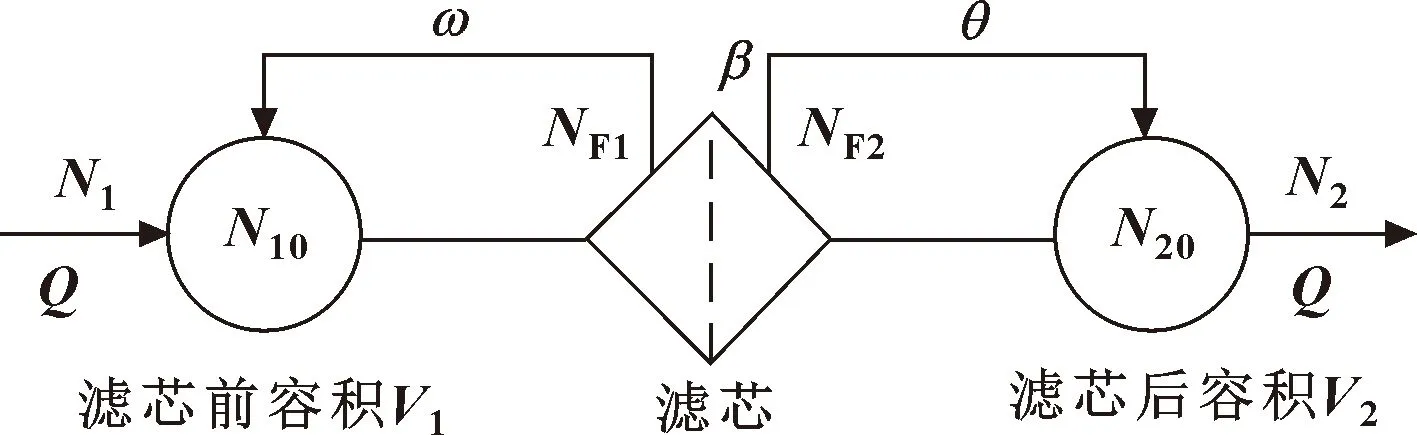

1.2 过滤器动态过滤模型

根据油液颗粒污染物滤除作用机制,将油液颗粒过滤器分为滤前、滤中和滤后3个部分,即由油液颗粒过滤器入口至过滤介质外表面的过滤介质前容腔、过滤介质的容腔和由过滤介质内表面至油液颗粒过滤器出口的过滤介质后容腔。当油液颗粒过滤器工作时,油液经由入口进入过滤介质前容腔内,经过过滤介质拦截和吸附一部分污染物后,进入过滤介质后容腔内,进而经由油液颗粒过滤器的出口流出。

在污染控制系统的实际工作过程中,由于油液温度、系统压力和流量等因素的改变,导致部分被过滤介质拦截和吸附的污染物再次进入油液中。一部分进入过滤介质后油液中,造成油液的重复污染,油液被重复污染的程度用油液颗粒过滤器的重复污染率θ来表示;另一部分进入过滤介质前的油液中,参与污染物的重复过滤,参与油液重复过滤的程度用油液颗粒过滤器的重复过滤率ω来表示。由油液中颗粒污染物的滤除作用机制可知,θ与ω存在如下关系:

(2)

其中:θ与ω的取值取决于油液颗粒过滤器的动态工作状态。油液颗粒过滤器的动态过滤过程可由图4表示。

图4 油液颗粒过滤器的动态过滤过程

基于上述油液颗粒过滤器的动态过滤过程描述,即可建立滤前、滤中和滤后三部分的污染平衡关系式。假设污染控制系统进入油液颗粒过滤器中油液的污染物浓度为N1,则过滤介质前容腔中的油液污染平衡方程为

(3)

式中:NF1表示过滤介质上游油液中大于特定尺寸的污染物的浓度,单位为个/mL;NF2表示过滤介质下游油液中大于特定尺寸的污染物的浓度,单位为个/mL;N10表示过滤介质前油液中大于特定尺寸的污染物的初始浓度,单位为个/mL;V1表示过滤介质前的油液体积,单位为mL;Q表示经过油液颗粒过滤器的油液流量大小,单位为L/min;ω表示污染物的重复过滤率。

根据公式(1),油液颗粒过滤器中过滤介质的污染平衡方程(即油液颗粒过滤器的理论过滤比)为

(4)

过滤介质后容腔中的油液污染平衡方程为

(5)

式中:V2表示过滤介质后的油液体积,单位为mL;θ表示油液颗粒过滤器的重复污染率。

将公式(4)代入公式(3)和公式(5)中,可得:

(6)

(7)

根据过滤比的定义,油液颗粒过滤器的动态过滤βd等于过滤器入口油液的污染物实时浓度与过滤器出口油液的实时污染度浓度之比,即:

(8)

式中:N1表示油液颗粒过滤器上游油液中大于特定尺寸的污染物浓度,单位为个/mL;N2表示油液颗粒过滤器下游油液中大于特定尺寸的污染物浓度,单位为个/mL。

2 基于动态过滤比的过滤性能仿真

2.1 仿真模型的搭建

公式(6)—(8)是表征油液颗粒过滤器动态过滤比的数学模型。然而,由公式(6)(7)组成的二阶微分方程组的数值求解较为困难。而Simulink可以方便快捷地实现对微分方程组的求解计算,因此利用Simulink软件搭建油液颗粒过滤器的动态过滤仿真模型,如图5所示。

图5 油液颗粒过滤器动态过滤仿真模型

根据车辆机械传动污染控制系统中油液颗粒过滤器的实际情况,在仿真模型中设置过滤介质前的油液体积V1为1 500 mL,过滤介质后的油液体积V2为1 000 mL。设置油液颗粒过滤器上游油液中污染物的浓度N1为105个/mL,过滤介质在该特定尺寸污染物下的理论过滤β为100,最终完成油液颗粒过滤器动态过滤模型的建立。基于Simulink的动态系统的仿真模型详细搭建方法请参照文献[13]。

2.2 仿真结果与分析

基于建立的动态过滤模型,可仿真油液颗粒过滤器的动态过滤βd随不同油液流量Q、不同重复过滤率ω和不同重复污染率θ的变化情况,仿真结果如图6—图9所示。

图6 不同流量下的动态过滤比(ω=0.1、θ=0.1) L/min) 图7 不同重复污染率下的动态过滤比(ω=0、Q=80

由图6可知:油液流量Q对污染控制系统达到平衡的时间有较大影响,流量越大,达到平衡的时间越短;而油液流量Q对油液颗粒过滤器的动态过滤比没有影响,即污染控制系统达到平衡后油液颗粒过滤器的动态过滤比相同。分析可知,污染控制系统流量越大,油液的过滤速度越快。在实际应用中,可通过增大油液颗粒过滤器流量的方式,增强污染控制系统的过滤速度与能力。当重复过滤率ω为0.1且重复污染率θ为0.1时,该油液颗粒过滤器的动态过滤βd为8.3,远小于理论过滤比100。

由图7与图8可知:重复过滤率ω和重复污染率θ对油液颗粒过滤器的动态过滤比具有较大影响,当ω或θ增大时,动态过滤比都急剧减小,最终平衡状态时的过滤比远小于理论过滤比。分析可知,当重复过滤率ω和重复污染率θ增大时,即表示由过滤介质拦截和吸附的污染物再次进入油液的数量变多,引起油液再次污染,进而导致过滤比减小。因此,在实际应用中,需关注油液颗粒过滤器的稳定过滤能力,而非单一的理论过滤比指标。

图8 不同重复过滤率下的动态过滤比(θ=0、Q=80 L/min) 图9 极限工况下的动态过滤比

由图9可知:当重复过滤率ω和重复污染率θ为0时,表示油液颗粒过滤器工作在理想情况,此时动态过滤比即为理论过滤比,即βd=β=100。当重复过滤率ω和重复污染率θ逐渐增大时,油液颗粒过滤器的动态过滤比逐渐减小,过滤效果逐渐减弱,最终将会失去过滤作用。在实际使用过程中,当油液温度、系统压力和流量等因素改变时,油液颗粒过滤器的动态过滤比随之改变,在动态过滤模型中即体现为重复过滤率ω和重复污染率θ的变化。

3 机械传动系统动态过滤实验研究

机械传动系统在高速重载运行过程中产生的磨损微粒等污染物在油液中均匀混合,油液携带着污染物以一定的流量通过油液颗粒过滤器,部分污染物被滤除。随着系统运行,油液中的污染物将逐渐减少,最终达到侵入量与滤除量平衡的稳定状态。因此,本文作者以机械传动系统运行后更换得到的典型润滑油为污染油液,研究油液颗粒过滤器在实际运行过程中过滤比随系统运行参数的动态变化情况,验证所提方法的有效性。

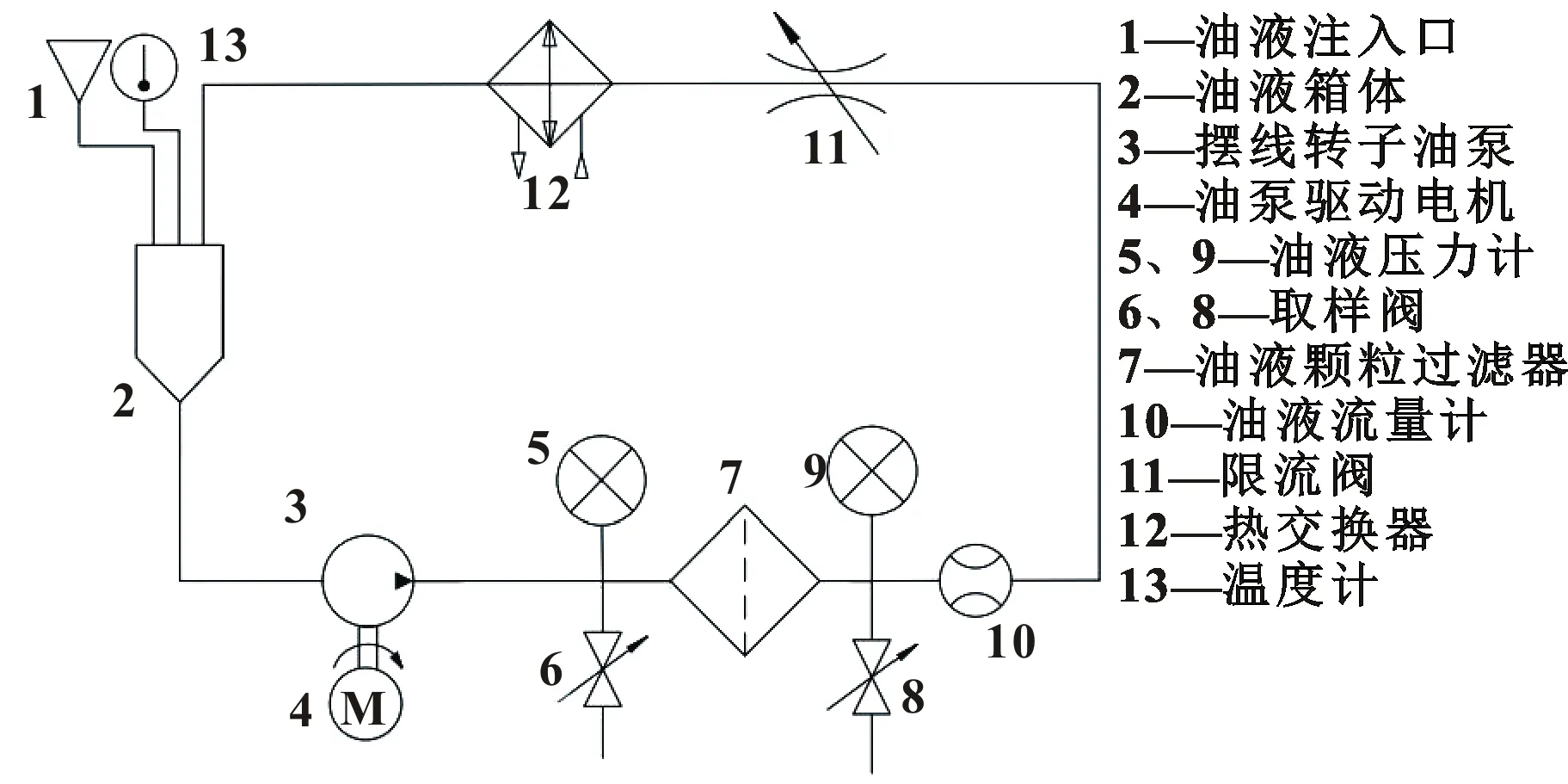

3.1 实验台的搭建

机械传动系统污染控制实验台原理图与实物图分别如图10和图11所示。污染油液由油液注入口1注入油箱箱体2,由异步调速电机4驱动摆线转子油泵作为系统动力源。油液压力计5、9用于油液颗粒过滤器上下游压力的实时监测,取样阀6、8用于实验过程中的油液采样。限流阀11用于控制实验过程中的系统压力大小,热交换器12用于控制实验过程中系统油温的大小,温度计13用于实验过程中温度的实时监测。

图10 污染控制实验台原理

图11 污染控制实验台实物

考虑到机械传动系统的清洁度要求,选择被试油液颗粒过滤器的绝对过滤精度为10 μm。实验开始前,向油液箱体中加入80 L机械传动系统运行后更换得到的典型润滑油,其初始污染度等级为23/21/17。实验开始后,调节系统所需流量、压力等运行条件,待系统稳定运行一定时间后,采集被试油液颗粒过滤器上下游的油液样本。实验结束后,采用自动颗粒计数器对所采集油液样本进行分析,并按照标准ISO11171计算油液颗粒过滤器动态过滤比。然后,重新加入相同污染度的典型润滑油,改变实验条件,重复实验。实验过程污染控制系统的流量分别为40、80、120 L/min 3组,压力1、1.5 MPa 2组,温度分为35、50、95 ℃3组。实验取样间隔为2 min/次。

3.2 实验结果分析

由于实验过滤介质绝对过滤精度为10 μm,选取大于14 μm的颗粒进行分析,绘制过滤比随系统运行时间变化的散点图。被试油液颗粒过滤器动态过滤比随污染控制系统流量、压力和温度的变化情况分别如图12—图14所示。

由图12—图14可知:在污染控制系统的实际运行过程中,油液颗粒过滤器的过滤比不断变化,随着系统运行,过滤比呈现下降趋势。分析可知,这是由于油液箱体中的污染物随着系统运行不断被滤除,导致油液污染物浓度逐渐降低,进而导致油液颗粒过滤器的过滤比不断减小。随着系统继续运行,油液颗粒过滤器的过滤比最终将达到平衡状态,此时污染控制系统中的污染度达到平衡状态。

对比图12—图14可知:系统流量较大、压力较高和温度较低时,油液颗粒过滤器的动态过滤比较大。分析可知,这是由于较大系统流量、压力和较低的系统温度,导致油液颗粒过滤器的重复过滤率ω和重复污染率θ减小造成的。综上可知,在污染控制系统的实际应用中,应基于机械传动系统的工作流量、压力和运行温度等情况选择合适的油液颗粒过滤器,也可通过控制系统的流量、压力条件,调节污染控制系统的过滤特性。

图12 不同系统流量Q下的过滤比变化 图13 不同系统压力p下的过滤比变化

图14 不同系统温度T下的过滤比

4 结论与讨论

油液颗粒过滤器是机械传动系统污染控制的核心部件,其性能对避免系统磨损失效等故障起着关键作用。为准确表征油液颗粒过滤器的实际过滤特性,提出一种基于动态过滤比的油液颗粒过滤器过滤特性模型,并通过油液污染控制实验台架的实验研究证明了所提方法的有效性,为油液污染控制系统中油液颗粒过滤器动态过滤比的动态确定问题及油液颗粒过滤器的选择与控制提供了参考。主要结论如下:

(1)基于滤前、滤中和滤后的系统理论能够建立油液颗粒过滤器的动态过滤比理论模型,油液颗粒过滤器的过滤比处于动态变化状态,其大小取决于重复过滤率ω和重复污染率θ,随着ω和θ的增大,油液颗粒过滤器的动态过滤比不断减小;

(2)油液颗粒过滤器的动态过滤比受污染控制系统运行参数的影响,当系统流量较大、压力较高和温度较低时,油液颗粒过滤器的动态过滤比较大;随着机械传动系统的运行,当污染控制系统达到稳定状态后,油液颗粒过滤器的动态过滤比也达到稳定状态;

(3)与基于恒定过滤比的油液颗粒过滤器过滤性能表征方法相比,所提方法考虑了重复过滤和重复污染的影响,能够实现对油液颗粒过滤器过滤效果的准确表征,为油液颗粒过滤器的过滤特性准确表征提供了一条可行的方法。研究结果对污染控制系统中油液颗粒过滤器的设计选型及策略制定具有积极意义,也为其他装备过滤器的设计提供了有益的参考。