汽车稳定杆用钢炼钢生产工艺研究

邢金栋,张燕平,郭银涛,张玉秀

(河钢集团唐山不锈钢有限责任公司,河北063105)

0 引言

稳定杆钢34MnB5 属于合金结构钢,主要用于生产汽车稳定杆,是汽车悬挂中的一种辅助弹性元件,它的作用是防止车身在转弯时发生过大的横向侧倾,目的是防止汽车横向倾翻和改善平顺性。国内空心稳定杆用钢需求量每年可达30 万吨,主要依赖于进口[1]。目前,国内的汽车空心稳定杆用钢主要进口于林茨钢厂,但每年能投放至国内的量仅有1 万余吨量,远远不能满足国内汽车行业的需求。基于此,唐山不锈钢有限责任公司(下称不锈钢公司)以34MnB5 钢为研究对象,研发汽车空心稳定杆用钢的生产工艺,助力于国产汽车轻量化。

本文介绍不锈钢公司34MnB5 钢的生产工艺流程,分析了目前生产的汽车稳定杆产品洁净度不高、夹杂物控制水平较低、中包T.O 含量不稳定的原因,并对炼钢全流程工艺进行了优化研究,确定了工艺改进措施。

1 稳定杆用钢生产现状及问题

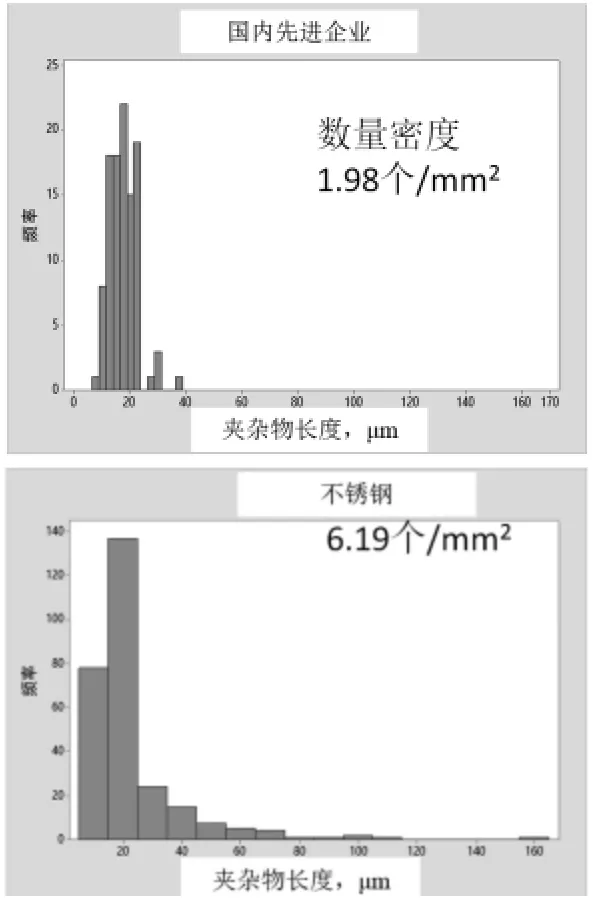

不锈钢公司生产的稳定杆用钢成分如表1 所示。生产工艺流程为:DES-BOF-LF-RH-CC 的双联工艺流程。目前生产的汽车稳定杆产品洁净度不高,夹杂物控制水平较低,中包T.O 含量处于10~35 ppm 之间,波动较大;热轧板卷中串链状夹杂物尺寸大、数量多,最大的链长接近700 μm,数量密度为6.19 个/mm2,是先进企业的3 倍多(如图1 所示)。因此,不锈钢公司围绕着降低钢中“氧”、“氮”含量两条主线展开对钢水洁净度的研究,提高稳定杆用钢夹杂物和带状组织的控制水平。

图1 串链状夹杂物长度分布对比

表1 烘烤硬化钢成分标准 /%

2 工艺控制改进措施

2.1 转炉过程控制改进措施

2.1.1 转炉终点氧控制

为了转炉冶炼过程有效控制钢水终点[O]含量,特采取了以下改进措施:

(1)严格控制转炉入炉铁水和废钢等原料的成分和结构,提高转炉终点碳、磷和温度的命中率,减少和杜绝后吹,以控制钢水终点[O]含量,防止钢水过氧化;

(2)对转炉底吹管支管进行优化调整,改变炉底底吹管路“一托二”设计,保证转炉底吹压力和底吹效果;

(3)溅渣护炉及炉底维护时,底吹流量的大小对转炉底吹效果的影响较大,通过实践摸索,针对不同情况制定了不同的底吹流量,以确保转炉冶炼过程底吹效果良好;

(4)通过前档抹泥挡渣塞和后档挡渣标加滑板的双挡渣模式,以及下渣红外检测系统,减少钢渣回磷现象的发生,实现高拉碳和低磷控制。

通过上述措施,最终转炉终点钢水氧位可降低至650 ppm,大大改善了钢水的纯净度并降低了炼

钢成本。

2.1.2 转炉终点氮控制

为了转炉冶炼过程有效控钢制水终点[N]含量,特采取了以下防范措施:

(1)转炉冶炼过程中采用全程底吹氩,并确保底吹效果;

(2)根据铁水[Si]含量情况,开吹前可加入一定量的硅铁,以保证快速形成具有一定量、流动较好初的期渣,防止吹炼过程增氮;

(3)提高转炉终点命中率,减少后吹增氮;

(4)出钢前,提前1 min 开启钢包底吹系统以排出钢包内的空气,防止出钢过程增氮;

(5)出钢过程采用锻煤增碳剂增碳,以防止增碳剂增氮;

(6) 钢水增氮与钢中的氧活度存在着一定关系,因此出钢过程中宜采用弱脱氧方式,要求包样Als 含量控制在100~300 ppm。

通过以上措施的实施,LF 进站[N]含量能控制在20 ppm 以内。

2.2 精炼过程控制改进措施

2.2.1 LF 精炼白渣处理

精炼采用LF+RH 双精炼的方法,以降进一步低钢水夹杂物和气体含量,提高钢水洁净度。

LF 精炼进站时,铝线和铝粉配合使用,快速造成白渣。结合钢-渣反应热力学平衡图(见图2),基于加强夹杂物吸附能力和脱硫能力考虑,LF 炉精炼渣的SiO2控制在5%左右,CaO/Al2O3控制在1.7 左右,MgO 控制在4~8%。2.2.2 RH 过程去除夹杂

图2 钢-渣反应平衡图

随着纯循环时间的延长,钢水中的夹杂物数量先降低,在纯循环时间8 min 时,降低至最低,而随后再延长纯循环时间,夹杂物数量不降反升,这可能与耐材的熔损、炉渣的污染有关。因此,将纯循环时间规定在8 min。

RH 真空处理结束后的钢包软吹流量控制在4~6 Nm3/h,软吹时间控制在5 min,此时渣面微微蠕动,无剧烈翻卷现象,可最大程度地降低炉渣卷入和二次氧化的风险,有利于显微夹杂物被气泡携带去除。

2.3 连铸过程控制改进措施

2.3.1 保护浇注控制

连铸浇注过程中易出现钢水二次氧化和增氮,恶化钢水质量。因此,采用全过程保护浇注的方法,提高保护浇注效果,减少钢水二次氧化、控制钢中增氮、提高钢水纯净度,以减少钢中夹杂物,尤其是大颗粒夹杂物的数量。

(1)大包采用喇叭形长水口,长水口出口距冲击杯沿<200 mm,缩短钢流敞开浇注时间。

(2)大包下水口与长水口的接触形式改为锥面接触,降低吸气风险,同时增加大包长水口机械臂压力13 MPa。每炉使用丙烷火焰在大包长水口与大包下水口连接处进行试气,加强过程监控。

(3)中包采用吹氩包盖,烘烤结束后立即开启氩气,采用流量计进行流量监控,连浇过程中全程吹氩。在上线前,中包包盖与中包之间的缝隙用耐火泥封闭。浇注过程中,冲击区、取样孔等开放处均用石棉毡遮盖。

(4)对中包覆盖剂的加入方法进行优化。当中包重量达到12 吨时在冲击区和塞棒区分别加入15袋覆盖剂,第二炉各加入10 袋覆盖剂,第三炉各加入5 袋覆盖剂,随后每炉加入2 袋覆盖剂。

通过加强保护浇注,连铸过程平均铝损可控制在30 ppm 以内,中包氮含量控制在25 ppm 以内。

2.3.2 二冷区强冷控制

为减弱TiN 夹杂在凝固过程中的析出动力,二冷区在原冷却强度基础上,适当加强了冷却强度,优化前后铸坯表面的目标温度曲线如图3 所示。

图3 二冷曲线的优化

在钢水Ti、N 含量保持不变的情况下,二冷区冷却强度适当加强后,轧材中TiN 夹杂的数量密度由50 个/mm2降低至37 个/mm2,TiN 夹杂面积分数由123.44 ppm 降低至98.87 ppm,TiN 夹杂的平均直径由3.43 μm 降低至3.38 μm,对TiN 夹杂的改善效果显著,提高了汽车稳定杆钢水洁净度。

3 工艺改进效果跟踪

对炼钢工艺全流程进行优化后,建立了起了控制夹杂物种类和降低夹杂物含量的技术方法,生产的汽车稳定杆用钢T.O ≤15 ppm 的比例达到100%,串链状夹杂长度≤60 μm 的比例达到90%以上,中包氮含量控制在25 ppm 以内,TiN 夹杂数量降低26%,提高汽车稳定杆钢水洁净度,实现了汽车稳定杆用钢生产工艺的优化控制。

4 结语

本文通过对唐山不锈钢公司汽车稳定杆用钢冶炼工艺现状的分析,从炼钢、精炼、连铸方面制定并实施了一系列工艺改进措施,实现了汽车稳定杆用钢的质量控制目标。

(1)通过改进转炉冶炼过程控制,转炉终点钢水氧位降至650 ppm;出钢过程中采用弱脱氧方式,包样Als 含量控制在100~300 ppm,可有效改善钢水的纯净度、减少钢水增氮,并降低炼钢成本。

(2)LF 采用SiO2在5%左右,CaO/Al2O3在1.7左右,MgO 在4~8%的精炼渣,有利于脱硫和去除夹杂;RH 纯循环时间规定在8 min,RH 真空处理结束后的钢包软吹流量控制在4~6 Nm3/h,软吹时间控制在5 min,有利于夹杂的上浮去除。

(3)连铸采用全保护浇注,酸溶铝损失可控制在30 ppm 以内,中包氮含量可控制在25 ppm 以内;二冷区采用强冷操作,对TiN 夹杂的改善效果显著,可提高汽车稳定杆钢水洁净度。