大型调相机组循环水阻垢缓蚀剂性能分析及应用

李贵海,郝亚楠,高 坚,张瑞强,亓秋波

(山东电力研究院,山东 济南 250003)

0 引言

调相机是特高压直流系统的无功补偿设备,随着电力系统规模不断扩大和复杂化,调相机原有的单机容量已远远不足以满足当前的电网调节需求,其单机容量从不足30 Mvar 提高到超过300 Mvar。调相机是在发电机的基础上改进而成的,温升作为发电机设计的关键指标之一,对于调相机同样重要,直接关系到设备的寿命及运行可靠性。优良的冷却系统对控制机组的温升起着至关重要的作用[1-2]。水作为比热容较大的冷却介质,是机组的首选。国内调相机循环冷却水系统是机组通过内冷水系统及油冷系统带出热量的最终出口,循环水质的稳定是保证循环水系统正常运行的重要前提。阻垢缓蚀剂地应用是保证循环水质的一种良好办法,动态模拟试验是研究具体加药工艺的首选办法。

国内某调相机装机容量为2×300 Mvar,循环水补充水为地表水。为做好调相机组水资源利用优化,即要做好循环冷却水系统的防腐、防垢、防菌藻工作,进行循环冷却水处理优化方案的试验,并做好生产过程中的循环水处理工作,切实保证机组的安全、稳定、经济运行。按照各机组循环冷却水补充水水质及冷却水系统运行情况要求,进行循环水系统的防腐防垢静态、动态模拟试验及极限碳酸盐硬度试验。在确保循环水系统不发生腐蚀、结垢的前提下,确定循环水的浓缩倍率及加药浓度,从而提高凝汽器等热力设备的使用寿命,促进机组节水水平的提高。

1 试验部分

1.1 补充水水质分析

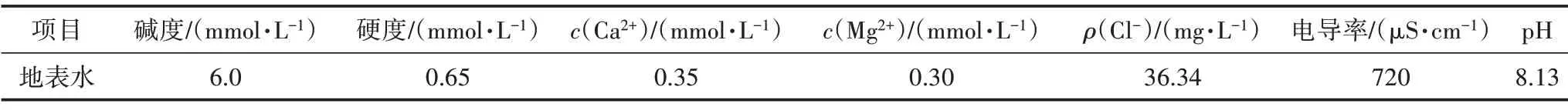

对地表水进行水质分析[3-5],分析指标如表1所示。

表1 试验水样的主要水质指标

2.2 循环水小型阻垢试验

2.2.1 试验原理及设备

循环水小型阻垢试验使用RCC-Ⅲ型旋转挂片腐蚀试验仪(如图1),试验旨在通过静态水质的浓缩试验,按照预期的氯离子浓缩倍率KCl开展试验。当试验达到氯离子的浓缩倍率时,将通过计算氯离子浓缩倍率KCl与钙离子浓缩倍率KCa差值得到ΔB,即ΔB=KCl-KCa。当ΔB>0.2时,认为该试验存在结垢倾向。

图1 RCC-Ⅲ型旋转挂片腐蚀试验仪

2.2.2 试验方案及结果

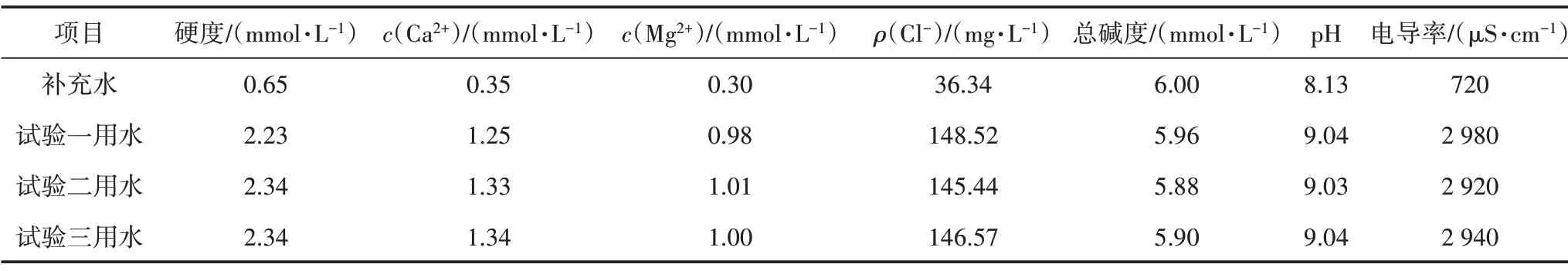

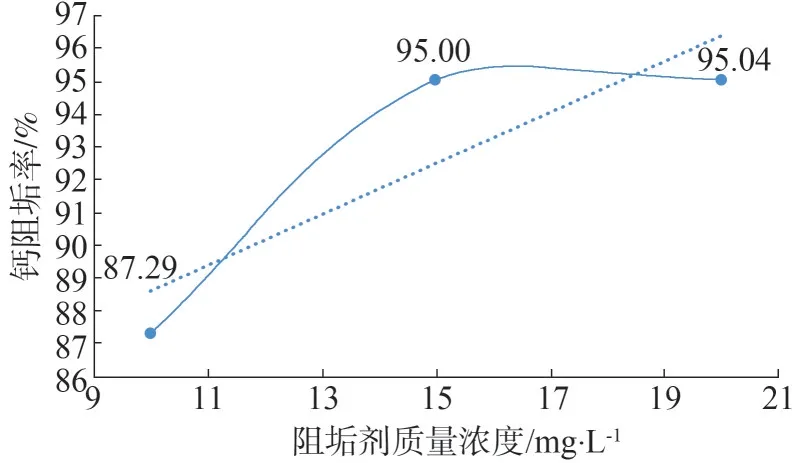

取30 L水样,加入适量硫酸调整碱度,确保浓缩后循环水的碱度在6.0 mmol∕L 左右。量取8 L 试验水样,加入质量浓度为10.0 mg∕L 阻垢缓蚀剂,定义为试验一;量取8 L 试验水样,加入质量浓度为15.0 mg∕L 阻垢缓蚀剂,定义为试验二;量取8 L 试验水样,加入质量浓度为20.0 mg∕L 阻垢缓蚀剂,定义为试验三。将水样置于旋转挂片腐蚀试验仪中,搅拌升温至45 ℃,并保持水温在(45±1)℃。试验后期,取样测定氯离子含量,当氯离子浓缩倍率达到4.0倍时,药剂的阻垢试验结束。试验结束后,分析循环水的碱度、硬度、钙硬、氯根等指标,计算阻垢剂的阻垢效率[6],试验结果见表2和表3,药剂的质量浓度和阻垢率关系如图2所示。

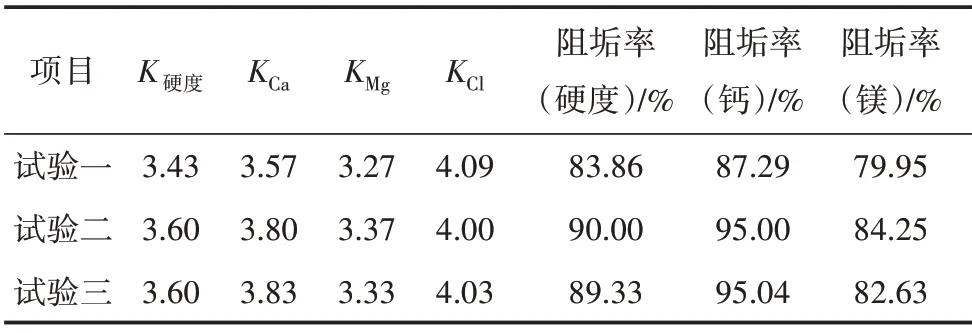

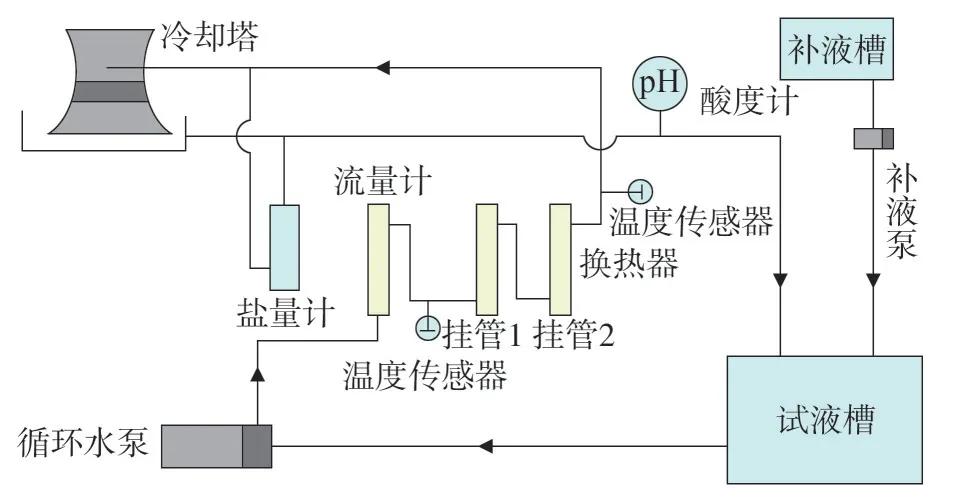

表2 阻垢性能试验的数据分析

图2 药剂的阻垢率(钙)试验结果

表3 药剂的阻垢性能试验结果

当向以地表水作为循环水补充水样中分别加入质量浓度为10.0 mg∕L、15.0 mg∕L 和20.0 mg∕L 的阻垢剂,浓缩倍率在4.0倍时,试验结果表明,阻垢剂质量浓度达到15.0 mg∕L时可以满足阻垢要求[7-8]。

在试验结束后计算ΔB,结果见表4。当ΔB大于0.2时,即认为循环水开始出现结垢现象。

表4 循环水的ΔB值

2.3 循环水小型腐蚀试验

2.3.1 试验原理

循环水小型腐蚀试验旨在探索特定阻垢缓蚀剂浓度下,金属材质的腐蚀状况。通过模拟实际运行循环水质,以TP316L 型和TP304 型不锈钢材质腐蚀试片进行试验,测定该运行工况下的腐蚀速率。

2.3.2 试验方法及试验结果

将TP316L 不锈钢、TP304 不锈钢标准试验挂片安装在试验仪器的旋转轴上。取两个容积为2 L 的玻璃杯,放入阻垢试验后的循环水样,让旋转轴上的试验挂片浸没入烧杯内的试验水样中,启动电动机,使试验挂片按一定旋转速度转动,并开始计时。试验过程中定时往烧杯中补充除盐水,以维持烧杯的水位和溶液浓度不变。每5 天在循环水中按药品50%的衰减规律,补充50%加药量的阻垢缓蚀剂[6]。

将试片用毛刷洗净,再在酸洗溶液中浸泡3~5 min,取出,迅速用水冲洗后,立即浸入NaOH 溶液中约30 s,取出,用水冲洗,再用滤纸擦洗并吸干,在无水乙醇中浸泡约3 min取出用滤纸吸干,置于干燥器中4 h 以上,称重,精确到0.000 1 g,试片的失重情况和均匀腐蚀速率见表5。

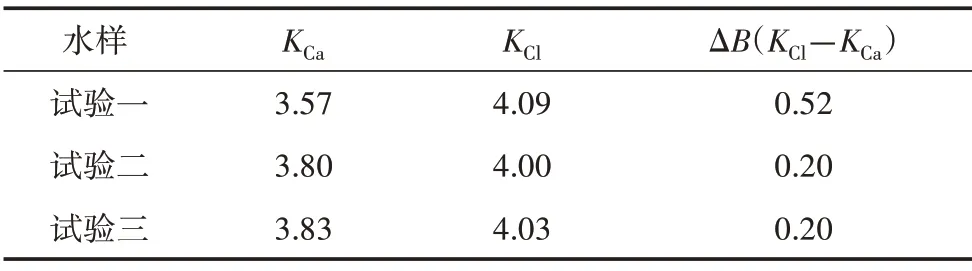

表5 试片的均匀腐蚀速率

通过对10 mg∕L、15 mg∕L、20 mg∕L 3 种加药浓度腐蚀速率分析,考虑到调相机组的经济运行,选用质量浓度为15 mg∕L阻垢缓蚀剂较为合理。

2.4 极限碳酸盐硬度测量试验

2.4.1 试验原理及仪器

为探索质量浓度为15.0 mg∕L的阻垢缓蚀剂的阻垢效果,使用DRDT型水垢测定仪开展循环水动态模拟试验,当试验存在结垢倾向时,循环水中的硬度离子与碱度离子处于饱和状态,若继续进行浓缩试验,循环水中将有沉淀产生,这一饱和状态下的水质离子含量将为后期实际运行工况提供指标要求。试验通过判断氯离子浓缩倍率KCl与碱度浓缩倍率KA差值判断循环水是否存在结垢倾向,即ΔA值(ΔA=KCl-KA)。

2.4.2 试验方法及试验结果

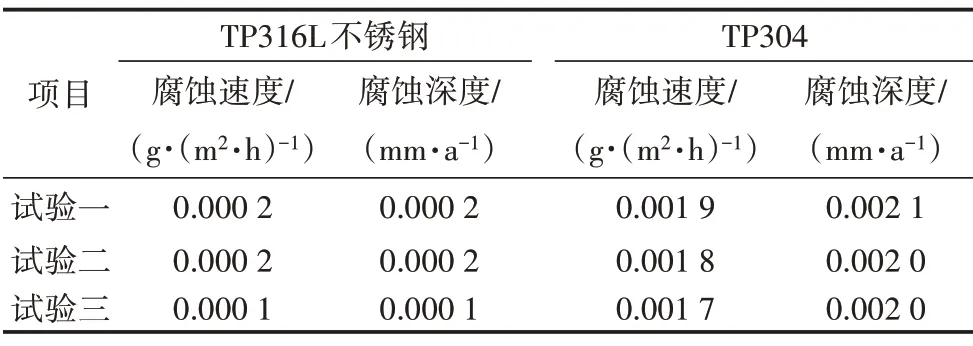

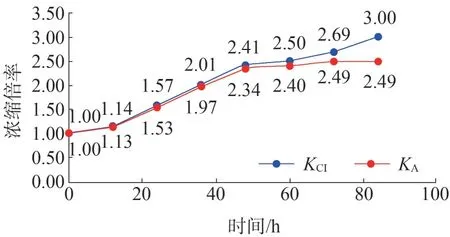

向补充水中加入15.0 mg∕L 阻垢缓蚀剂后,置于水垢测定仪(图3、图4)的补水箱中,开启水垢测定仪,设定水温为45 ℃,并保持水温在(45±1)℃,浓缩同时自动补加水样(补充水中加入相同剂量的水稳剂),维持水位不变。试验过程中,定期从设备中取样,测定总碱度和氯离子含量,并绘制循环水浓缩过程的运行曲线(见图5),计算ΔA,当以水中的碱度和氯离子的浓缩倍率为测定结果时,随着运行过程中浓缩倍率提高,ΔA逐渐增大,当差值ΔA大于0.2 时,即认为循环水开始出现结垢现象。曲线中ΔA未超过0.2时的最高浓缩倍率,此点对应的循环水碳酸盐硬度即为此阻垢剂加药条件下的极限碳盐硬度,计算出极限浓缩倍率(表5)。

图3 DRDT型水垢测定仪

图4 试验装置流程

图5 循环水浓缩过程的运行曲线

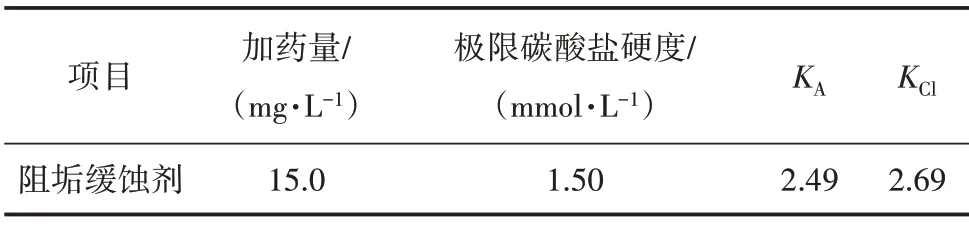

由表6 知,阻垢缓蚀剂的极限碳酸盐硬度为1.50 mmol∕L,采用地表水不加酸时可达到浓缩倍率为2.69倍。

表6 极限碳酸盐硬度试验结果

3 阻垢缓蚀剂在调相机组的应用

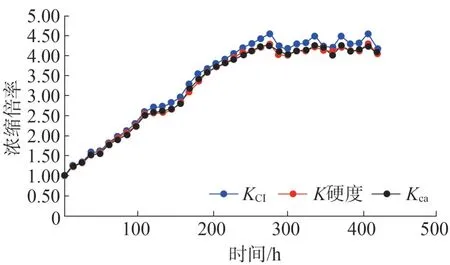

以地表水作补充水,加入质量浓度为15.0 mg∕L阻垢缓蚀剂产品,控制循环水系统稳定传热温度,通过水质分析和凝汽器污垢热阻分析进行循环水结垢情况判断。运行初期进行循环水浓缩,当达到循环水要控制的极限碳酸盐硬度1.50 mmol∕L,为进一步提高浓缩倍率,应及时加酸将一部分碳酸盐硬度转化成硫酸盐硬度,并保持循环水的碳酸盐硬度值不超过该阻垢剂下的极限碳酸盐硬度,才能达到应有的防垢效果。根据生产实际用水及阻垢缓蚀剂性能情况,浓缩倍率较高时,循环水中的杂质离子,如氯离子可能会有局部浓缩情况,造成凝汽器管或者辅机的腐蚀,为达到防腐、防垢、节水等方面的协调,试验控制循环水浓缩倍率为4.0倍[9-10]。

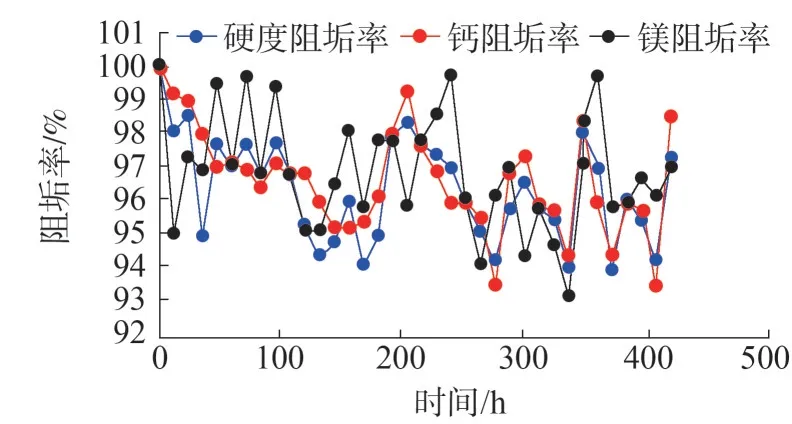

运行持续跟踪288 h,硬度、氯根、钙离子浓缩倍率运行曲线如图6 所示,硬度、钙离子、镁离子阻垢率运行曲线如图7所示。

图6 动态模拟试验浓缩倍率运行曲线

图7 动态模拟试验阻垢率运行曲线

由图6、图7 可知,加入质量浓度为15.0 mg∕L 阻垢缓蚀剂的加药工艺,系统阻垢效果良好,不存在明显的结垢倾向,系统安全稳定运行。

4 结语

调相机循环水系统水质的危害主要在于结垢与腐蚀,系统结垢的起源于水质硬度及碱度指标,水质中离子浓度的高低决定材质的腐蚀情况,不同浓度的阻垢缓蚀剂对系统的影响也是不同的。

循环水模拟试验对阻垢缓蚀剂的防垢和防腐性能进行综合评价,将最佳加药工艺和各项运行指标应用于调相机组。在保证机组安全经济运行的前提下,使水资源得以最大利用,起到了节能减排的效果。