LH 深水油田采出水动态结垢特性及预测模型

张伟国 金颢 杜庆杰 郑文川 李杰

1中海石油深海开发有限公司

2中国石油大学(北京)机械与储运工程学院

海上油田产量已成为我国总油气产量的重要组成部分。在石油对外依存度高达70%以上的背景下,安全、高效地开发深水油田具有十分重要的意义[1]。与海上油田开发相比,深水油田开发具有建设复杂、维护成本高、安全风险大等特点。尤其在油田注水开发阶段,由于水体之间的不相容性以及力学条件的不稳定性,在井筒、管线和地层中均会引发复杂的结垢过程[2-3],导致注水压力损失增加,油井产能下降造成井下维修作业、运行成本增高,严重影响油田开发的安全性及经济性[4-7]。张希海[8]通过对高含水集输管路CaCO3沉积过程的研究,发现CaCO3在凝油壁面上的沉积物形貌不同于金属表面,并从表面特性的角度揭示了结垢机理。田野[9]从注水过程中油管、水嘴和地层结垢特性出发进行实验,提出了结垢后注水井注水压力的计算方法。张玉申[10]针对联合站回注水管路的结垢问题,利用冷指结垢装置探究了CaCO3结垢沉积机理,确定了CaCO3沉积的影响因素。然而目前对结垢的研究多基于静态实验,对动态结垢预测方法研究甚少,且已有的动态结垢预测方法主要存在以下问题:理论计算繁琐,应用推广困难,如O.J.Vetter 预测法;针对性太强,如罗明良预测法仅适用于注采过程中油水井近井带地层内的结垢,Ali Shabani 方法只适用于低温注水井的结垢。

LH 深水油田群地层水为CaCl2水型,D 油井在修井时发现了结垢问题。其油井参数:产液量730~1 500 m3/d,井液温度11~52 ℃。此外,该油田B04 油井和B06 油井也出现了结垢现象。针对LH 深水油田群采出水的结垢问题,提出了一套室内动态结垢实验模拟方法,对影响结垢特性的主要因素进行分析,基于理论分析及实验结果建立了动态结垢速率预测模型,并开发了动态结垢速率预测软件。

1 实验

1.1 水质分析

对LH 油田群主力区块的不同井位水质进行分析(表1),以确定水中的主要成分。由表1 可知,目标区块矿化度较高,主要结垢离子为Ca2+、Mg2+。

表1 水质分析结果Tab.1 Water quality analysis results

1.2 实验装置

搭建了室内结垢模拟实验装置(图1),主要由实验介质循环系统、水伴热循环系统及实验段组成。

图1 结垢实验装置示意图Fig.1 Schematic diagram of scaling experimental equipment

1.3 实验方法

将水浴温度调节至指定温度,纯水加热至指定温度后倒入实验容器。加入稀释好的MgCl2、CaCl2和NaHCO3溶液,开始实验。为保障实验过程中水相离子浓度恒定,每30 min 换水并标定流速。实验结束后取出结垢管段,烘干30 min 后再进行称重。变更实验条件时,彻底清洗实验管段,烘干、称重后再进行实验。

依据实验管道内壁的剪切力等于实际管道内壁剪切力的方法确定实验流速,实际管道的管壁处紊流剪切速率计算公式为

式中:γ˙为管壁处剪切速率,s-1;Re为管内流体的雷诺数,;d为管道内径,m;u为流速,m/s。

根据对目标区块工况的调研情况,确定了实验方案(表2)。

表2 实验方案Tab.2 Experimental plan

2 实验结果与讨论

2.1 离子浓度对结垢特性的影响

壁面温度为50 ℃、60 ℃,溶液温度为25℃时,在不同剪切应力下,结垢速率随溶液离子浓度的变化关系如图2 所示。

由图2 可知,随钙镁离子浓度的增大,结垢速率明显上升。结垢速率随离子浓度变化的原因归结于管道中无机垢的形成,无机垢来源于结晶成垢及由于过饱和而在溶液中成核,生长形成颗粒垢。离子浓度影响结晶垢生成的同时也影响颗粒垢。影响颗粒垢生成的最主要原因是生成沉淀的量,并不是所有生成沉淀的颗粒都会附着在管壁上,附着沉积下来的成分主要是热边界层的颗粒垢。

图2 结垢速率随离子浓度的变化Fig.2 Scaling rate varies with ion concentration

2.2 pH 值对结垢特性的影响

通过滴加HCl 溶液(0.1 mol/L)和NaOH 溶液(0.1 mol/L)调节出了pH 值分别为6.5、7.9、8.6 和9.1 的溶液。分别利用不同pH 值的溶液在壁温50 ℃、溶液温度25 ℃条件下进行结垢实验,结果如图3 所示。

图3 结垢速率随pH 的变化Fig.3 Scaling rate varies with pH value

由图3 可知,结垢速率随溶液pH 值的升高而逐渐增大。溶液pH 值由6.5 增加至9.1 时,结垢速率由0.076 mm/d 上升至0.137 mm/d。这是由于H+浓度减小促使OH-电离,促进了溶液中HCO3-转换为CO32-的过程,从而利于CaCO3、MgCO3的生成。pH值对结垢速率的影响主要表现在结晶垢上,pH 值改变时只有H+的浓度发生变化,对于已经形成沉淀的颗粒垢没有影响,因此在颗粒垢的影响因素中不需要考虑pH 值。pH 值升高会增加结垢量,但pH 值太低会加大腐蚀,因此,需同时考虑这两方面的因素以选择合适的溶液pH 值。

2.3 剪切应力对结垢特性的影响

结垢速率随剪切应力的变化关系如图4 所示,结垢速率随剪切应力的增大呈下降趋势。这是由于剪切应力增大会使流体对管壁的冲刷作用增强,结垢速率变小。同时,剪切应力会影响热边界层内颗粒垢流率,改变垢的沉积,所以剪切应力对结垢速率的影响与结垢离子浓度的大小有关。对于结垢离子浓度较高的情况,以壁温50 ℃和60 ℃为例,对剪切应力对结垢速率的影响进行探研,结果见图5。

图4 结垢速率随剪切应力的变化(Mg2+浓度0.011 mol/L)Fig.4 Scaling rate varies with shear stress([Mg2+]=0.011 mol/L)

由图5 可知,Mg2+高浓度条件下,结垢速率随着剪切应力增大而上升。分析其原因:Mg2+高浓度下,颗粒垢较多,剪切应力升高使得热边界层内颗粒垢流率增大,无机垢沉积率上升幅度大于剥除率上升幅度,整体表现为结垢速率增大;低浓度下,颗粒垢较少,以结晶成垢为主,随剪切应力的升高,剥除率的上升幅度高于沉积率上升幅度,整体表现为结垢速率减小。实际油田水中的结垢阳离子浓度之和大多低于0.06 mol/L[11],因此,随着剪切应力的增大,结垢速率主要呈减小趋势。

图5 结垢速率随剪切应力的变化(Mg2+浓度0.093 mol/L)Fig.5 Scaling rate varies with shear stress([Mg2+]=0.093 mol/L)

2.4 温度对结垢特性的影响

为探究结垢特性与温度的关系,选定30~90 ℃壁面温度范围进行实验探究,溶液温度为25 ℃,溶液pH 值为8.0,实验结果见图6。从图中可以看出,不同剪切应力下钙镁混合垢结垢速率均随壁面温度升高而增加。分析其原因:CaCO3具有反常溶解度,随着温度升高会产生更多的CaCO3垢;实验结垢壁面与水相温差较大时,容易导致结晶垢的产生;温差较小时,结晶垢的量很少,颗粒垢沉积起主导作用。

图6 结垢速率随壁面温度的变化Fig.6 Scaling rate varies with wall temperature

3 动态结垢速率预测模型及软件

3.1 模型建立

综合两种结垢方式的相互作用,建立动态结垢速率预测模型:

式中:ω为结垢速率,mm/d;ω1为结晶垢结垢速率,mm/d;ω2为颗粒垢结垢速率,mm/d。

用热边界层内颗粒垢流率来表示浓度对颗粒垢的影响,结垢速率与离子浓度之间的关系可表示为

式中:c为有效钙镁离子浓度之和,mol/L;C为热边界层内颗粒垢流率,g/s;a、b为待定系数。

颗粒垢流率计算式为

式中:δ为热边界层厚度,mm;d为管道内径,m;v为管内介质流速,m/s;m为单位体积颗粒垢的量,g/L。

根据动态结垢实验结果,确定了影响管道结垢速率的主要因素:离子浓度、pH 值、剪切应力、温度。假设无机垢层特征参数相同且分布均匀,不考虑无机垢表面粗糙度及诱导期的影响,按照公式(3)的形式,利用软件迭代回归,得到结垢速率模型为

式中:t为结垢壁面的温度,℃。

基于实验结果及机理,分析确定了当油田采出水有效钙镁离子浓度之和在0.01~0.03 mol/L 时,结晶垢系数a和颗粒垢系数b取值分别为0.05 和0.000 4。

对预测模型进行检验(图7),最大相对偏差为25.75%,最小相对偏差0.21%,平均相对偏差为9.07%。

图7 实验值与预测模型计算值的比较Fig.7 Comparison of experimental values and predicted model calculation value

3.2 模型修正

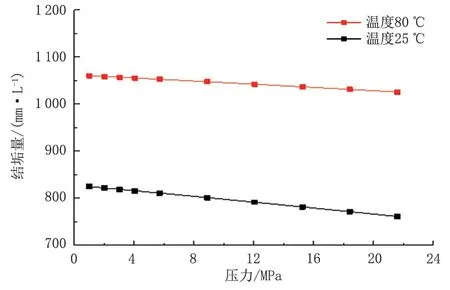

利用ScaleChem 软件分析了在其他条件相同时,钙镁混合垢的结垢量随压力的变化情况(图8)。

由图8 可知,结垢量随压力升高呈线性降低趋势,且当温度由25 ℃升高至80 ℃后,结垢量受压力影响的敏感性降低,其变化程度较25 ℃时降低了50%左右,这是由于CaCO3结垢有气体参加反应,压力降低使CO2在水中的溶解度下降,导致HCO3-减少。HCO3-的电离平衡为:

图8 结垢量随压力的变化Fig.8 Scaling rate varies with pressure

当压力升高时,电离平衡向左进行,表现为结垢量减少。高温条件时CaCO3溶解度随压力的变化程度小于低温时其溶解度随压力的变化程度。

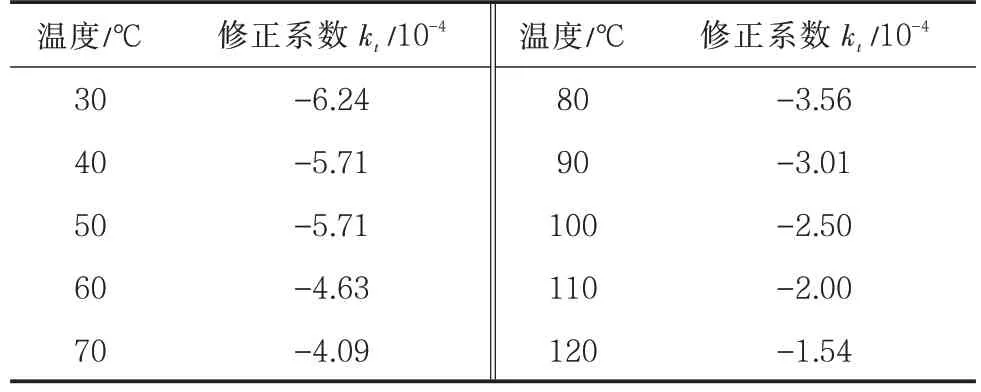

考虑压力因素,对预测模型进行修正,在一定温度下,结垢速率随压力呈线性变化,故将模型修正为

其中,不同温度下的结垢速率随压力线性变化的修正系数kt如表3 所示。

表3 结垢速率的压力修正系数ktTab.3 Pressure coefficient of scaling rate kt

3.3 动态结垢速率预测软件的编制

为了能够方便、快捷地预测LH 深水油田群采出水的结垢情况,基于动态结垢速率预测模型,利用Python 编制了动态结垢速率预测软件。该软件可根据阳离子浓度、阴离子浓度、pH 值、流体介质密度、动力黏度、温度、压力、流速、管道内径等运行参数,计算出剪切应力、颗粒垢流率、结垢速率及年结垢厚度,计算界面见图9。

图9 软件计算界面Fig.9 Computing interface of software

4 动态结垢速率预测模型验证

选取某输水管道进行结垢预测,计算结果界面见图10。在管道内径0.422 m,温度60 ℃,流速2 m/s,镁离子浓度0.005 34 mol/L,钙离子浓度0.006 57 mol/L 条件下,预测结垢速率为0.010 9 mm/d,年结垢厚度为3.797 8 mm。

图10 软件计算结果界面Fig.10 Computing result interface of software

利用该管路进行现场试验,对模型进行验证。该输水管线原设计壁厚11.1 mm,经过9 年零两个月反算当量壁厚为42.3 mm,平均一年结垢3.41 mm,与软件预测相对误差为11.4%,由此验证了预测模型的正确性。

5 结论

(1)地层水的组成决定了管线结垢的类型,无机垢的形成是结晶成垢与颗粒沉积共同作用的结果。

(2)其他条件一定时,结垢离子浓度越低、pH 值越小,越不利于结晶垢的生成;温度降低不利于颗粒垢的沉积;颗粒垢流率与剪切应力有关,高结垢离子浓度条件下,体系中结垢沉积率上升幅度高于剥除率,随剪切应力的增大,表现为结垢速率增大;在低浓度下,剥除率的上升幅度高于沉积率,随剪切应力的增大,表现出结垢速率减小趋势。

(3)基于理论分析及实验探究建立了动态结垢速率预测模型,LH 深水油田群采出水由于沉积和冲刷的相互作用,在一定温度、剪切应力、压力等条件下,管道壁面上的结垢量预测结果与现场试验结果相比,相对误差为11.4%。