基于磨削法的金刚石磨料工具精密修磨技术*

崔仲鸣, 冯常财, 庄召鹏, 王 星, 赫青山

(1. 河南工业大学 机电工程学院, 郑州 450001)

(2. 中原环保股份有限公司, 郑州 450001)

金刚石磨料工具是利用金刚石磨料做成的具有一定几何形状的磨料工具,一般用于磨削、研磨、抛光工作等[1-2]。金刚石磨料工具的制造精度很大程度上决定了其使用性能,由于金刚石磨粒的硬度和耐磨性非常高,使金刚石磨料工具在形面精密修整方面存在很大的难度,尤其是在制造复杂形面金刚石工具时。

精密金刚石磨料工具的制造技术是多个领域技术的集合,整个制造工艺包含多个制造环节,每一个制造步骤都需要严格把控。一个具有复杂形面的金刚石磨料工具很难通过一次成形完成,通常是通过先精密成形后再加上对形面修形的方法获得。因此,金刚石磨料工具复杂形面修形技术是制造精密金刚石磨料工具的关键技术之一[3-4]。

在复杂形面金刚石磨料工具的后期修形技术领域,国内外学者进行了许多研究。德国温特公司制造的精密复杂形面金刚石滚轮经后期修形后精度可以达到0.002 5 mm,英国、美国、日本和俄罗斯等国家在修磨金刚石工具形面方面也达到了微米级的精度水平[5-6],国内也有很多研究人员开展了高精度金刚石滚轮制造技术的研究[7]。但是在精密金刚石磨料工具形面精密修形方面,其修磨方法、修磨机理和基本工艺方面的系统研究报道不多。

目前已经开发的较为有效的金刚石磨料工具修形方法有机械加工法和特种加工法2大类。机械加工法主要包括磨削法、研磨法和抛光法等。特种加工法分为2大类:一类是以电加工为主的方法,包括电火花和电解加工;另一类特种加工方法,如激光加工法、超声振动加工法、离子束加工和等离子加工法等[8-11]。

磨削法是以金刚石磨料砂轮作为修形工具,采用磨削的方式对被修工具表面金刚石形面进行修磨的一种方法。磨削是一种精密加工方法,目前的精密磨削机床不但可以完成比较复杂形面的加工,而且加工精度可以达到微米级,甚至亚微米级水平。相比其他修整方法,磨削法在修磨精度、能力和效率等方面都具有明显的优势,是修磨精度最高的方法之一。因此,开展磨削法修磨金刚石磨料工具的系统研究具有很好的理论和应用意义[12-13]。本试验介绍了采用金刚石磨料砂轮磨削法修形精密复杂形面金刚石磨料工具的修磨机理、修磨工艺规律及其在实际中的应用。

1 金刚石磨料工具精密修磨机理

1.1 金刚石晶面特性与解理现象

如图1所示,金刚石晶体为A4型晶体结构,金刚石晶体有3个主要晶面,分别为(100)面、(111)面、(110)面。因为各个晶面的面间距不同,所以键结合强度也不同,因此呈现出明显的各向异性特征。周泳等[14-15]对金刚石各个面的解理能进行了理论计算,结果如表1所示。

图1 金刚石晶格结构以及不同晶面的最小单元

表 1 金刚石的3个晶面理论解理能

虽然金刚石非常坚硬,但当晶面间共价键受到足够大的能量冲击时也会断开,发生解理现象,这种解理现象和机理的存在使得对金刚石进行修形成为可能。

1.2 磨削法的磨除机理

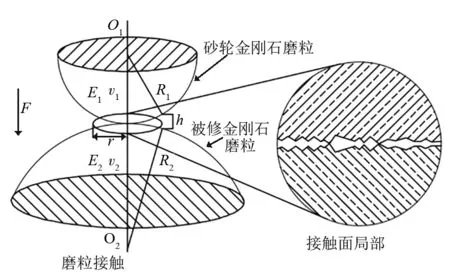

采用磨削法修磨金刚石磨料工具时,修磨砂轮和被修金刚石磨料工具两者表面的金刚石磨粒相互接触摩擦,由于修磨时是金刚石和金刚石接触,而金刚石的硬度极高,不能发生切入或压入的情况,其磨粒接触形式可以认为是瞬间的相互挤压。因此,磨削修磨时修磨砂轮和被修工具磨粒接触模型可以简化成如图2形式,两个接触的金刚石磨粒可以看成是2个半径为R1、R2的球体,在磨削压力F的作用下压到一起,根据赫兹理论其接触面压力p由公式(1)给出[16]:

(1)

其中:ν1、ν2为泊松比,E1、E2为弹性模量,k为系数,F为砂轮径向压力。

图2 磨削修磨时磨粒接触模型

(2)

实际磨削修形时,由于金刚石硬度高,修磨切深极小,因此接触部位的平均压力一般是小于接触部位金刚石解理能的,只是在接触面上的局部接触凸起点压力超过了金刚石解理能,发生微小部位的解理,形成微破碎修形,因此理论上磨削修磨法可以达到非常高的修磨精度和光滑表面。

图3为金刚石修磨前后的表面情况。采用的金刚石修磨砂轮粒度代号为140/170(89~104 μm),被修磨的金刚石颗粒平均粒径为2 mm, 进给量(切深)为0.005 mm。从图3a中可以看到修磨前金刚石表面的缺陷,图3b中的金刚石被修磨后表面是光滑且几乎没有缺陷,从某种程度上验证了使用上面磨削法修磨时可以形成微破碎的理论推演。

所以, 金刚石具有极高的硬度,采用磨削法修磨时的去除机理主要是破碎形式。修磨时接触压力F越大接触面压强p就越大,金刚石破碎的可能性越大,也就是修磨效率越高。从磨削角度出发,接触压力与修磨时的切深、修磨速度和修整砂轮磨粒粒度等因素有显著的关系。

2 基本工艺规律试验研究

2.1 试验方法与条件

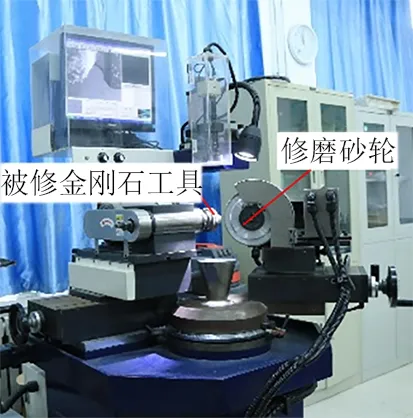

(1)试验机床。磨削修磨试验是在光学影像磨床上进行,如图4所示。该机床主轴和砂轮都可以无级调速,CCD影像测量系统可以在线对修磨形面形状进行观测。

图4 修磨试验机床

(2)试验方法。修磨的试验方法如图5所示,修磨砂轮转速vs,被修工具转速vw,修磨速度Δv等于砂轮和被修工具接触的外圆周速度差;修磨方式采用径向切深Fd、切向往复磨削速度vf的往复修磨方式。

图5 修磨的试验方法

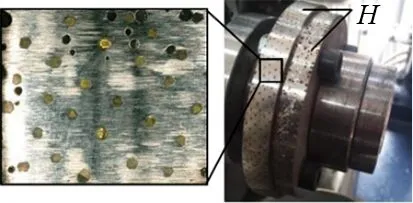

(3)被修磨金刚石工具。采用电镀法制备,金刚石磨粒平均粒径为1 mm,直径为100 mm,磨粒采用有序排布方式,如图6所示。为了精确测量修磨量,在工具形面H处设计了2个阶梯形面,分别是被修形面和测量参照基准面,通过测量修磨过程中2个阶梯面的距离变化可以精确测量被修磨面的径向修磨量。

图6 被修磨金刚石磨料工具

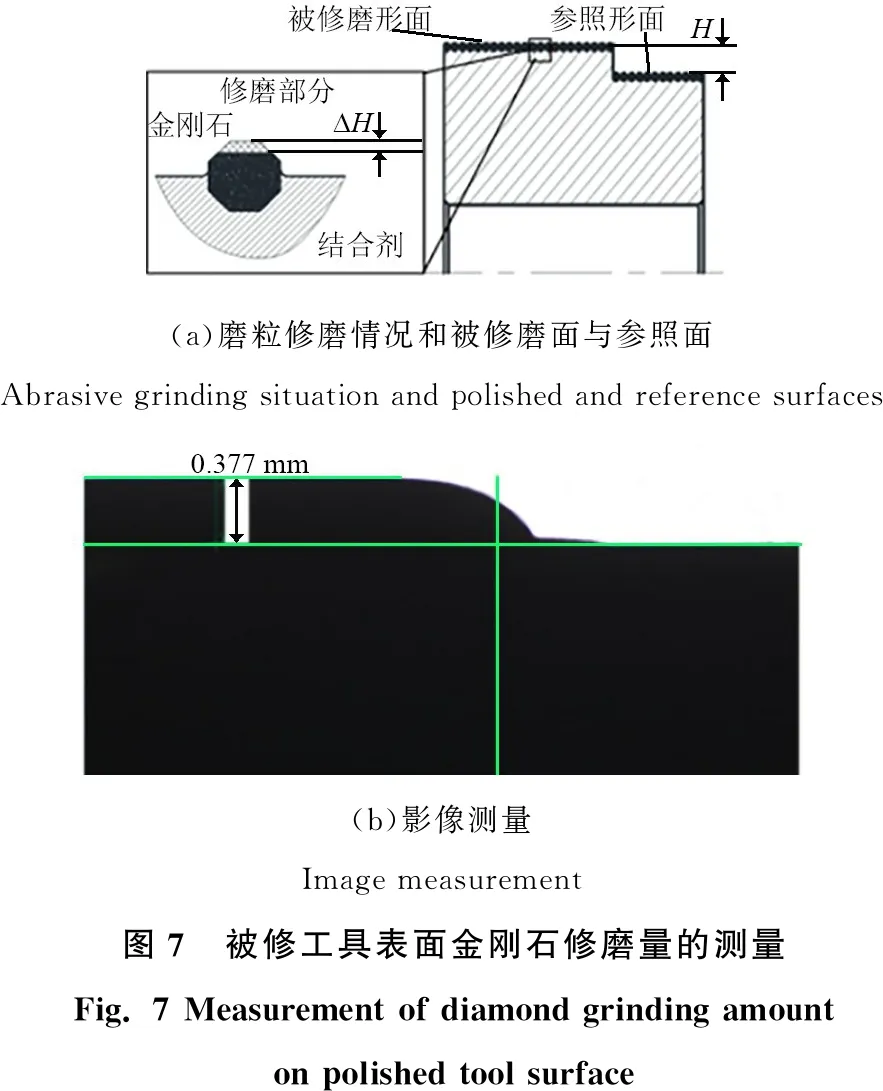

(4)修磨量的测量。被修工具表面金刚石修磨量的测量方法如图7所示,被修磨金刚石磨料工具表面金刚石磨粒被修磨量为ΔH。图7a中被修磨面与参照面距离H可以通过图7b复印片测量法精确测量,测量修磨前后H的变化量ΔH就是被修磨部分的径向修磨量。

2.2 修磨效率试验

2.2.1 修磨砂轮粒度和结合剂对修磨效率的影响

选择树脂、陶瓷和金属3种不同结合剂金刚石磨料砂轮进行修磨试验,每种砂轮选择磨料粒度代号为100/120、140/170、200/230、270/325(平均粒径分别为124~150、89~104、61~74、44~53 μm),浓度为100%,修磨砂轮外径为175 mm、宽度为7 mm。被修金刚石磨料工具如图7所示,修磨工艺参数:切深ap=0.005 mm,往复进给速度vf=15 次/min,修磨速度Δv=14 m/s。修磨效率η表示单位时间修磨厚度。

图8为修磨砂轮结合剂、粒度与修磨效率关系曲线。从图8中可以看出:不同的砂轮结合剂对修磨效率有显著的影响,陶瓷结合剂修整的效率最高。其可能的原因是陶瓷结合剂砂轮同时具有锋利性和刚性,而树脂结合剂刚性和锋利性都较弱,金属结合剂容易堵塞,缺少磨刃的锋利性。随粒度的变细,修磨效率总的变化趋势是下降的,但是,试验显示140/170(89~104 μm)的砂轮修磨效率却高于100/120(124~150 μm)的,这也说明过粗的粒度反而降低了修磨效率。其原因可能是过粗的粒度磨粒增大修磨时的接触面积,引起磨粒局部接触面内压强减小,反而造成修磨效率下降。

图8 砂轮结合剂、粒度与修磨效率关系

2.2.2 修磨切深和修磨速度对修磨效率的影响

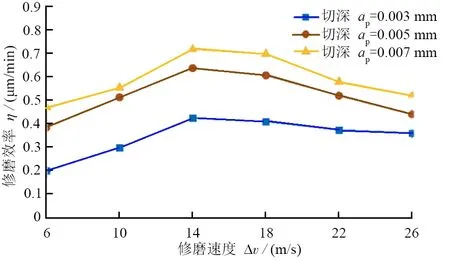

采用与上述同样的试验方法,研究不同的切深、修磨速度对修磨效率的影响。试验条件:修磨砂轮为粒度代号为140/170(89~104 μm)、浓度100%的陶瓷结合剂金刚石磨料砂轮,往复进给速度vf=15 次/min。其试验数据形成的关系曲线如图9所示。

图9 修磨切深、速度与修磨效率关系

从图9可以看出,修磨效率随着修磨切深的增大而升高。其可能的原因是随着切深增大,修磨过程的法向压力增大,修磨磨粒局部接触压力增大,从而提高了金刚石的微破碎率。随着修磨速度的增加修磨效率先升高而后略有下降,说明对于修磨存在合适的修磨速度,可以得到最佳的修磨效率。其原因是随着修磨速度增加,修磨时磨粒接触时间缩短,有利于增大磨粒局部接触面压强,同时修磨速度的变化修磨的切向力和法向力比例也发生了变化,适中比例的切向力和法向力,可以获得最好的修磨效率。

2.3 修磨精度试验

修磨精度主要考察被修磨后金刚石工具表面的平滑程度。试验方法是:采用上述修磨工艺参数修磨的金刚石滚轮以直接切入的方式修整白刚玉砂轮,再用白刚玉砂轮以切入方式磨削45号调质钢材零件,然后测量被磨钢材零件表面的粗糙度和直线轮廓度,用来表征修磨精度。

2.3.1 修磨砂轮结合剂、粒度对修磨精度影响

试验采用切深ap=0.005 mm,修磨速度Δv=14 m/s。图10为试验获得的与修磨砂轮结合剂、粒度相对应的粗糙度和轮廓度关系图。

如图10所示:同一种粒度的3种结合剂修磨砂轮修磨相应的粗糙度值相差不大,说明结合剂对修磨精度影响不显著。不同粒度的砂轮修磨相对应的粗糙度值、轮廓度值都呈现随磨粒粒径变细而降低的趋势。粒度代号为140/170(89~104 μm)相对应的粗糙度和轮廓度下降趋势较平缓,结合前面对修磨效率试验情况可知:采用粒度代号为140/170(89~104 μm)的细粒度砂轮修磨金刚石工具比较合适。

2.3.2 修磨切深和速度对精度的影响

图11为修磨切深和速度对修磨精度的影响。试验采用的修磨砂轮粒度代号为140/170(89~104 μm)陶瓷结合剂。从图11可以看出:修磨切深对修磨精度有显著的影响,随着切深的增加,相应的表面粗糙度、轮廓度呈近似线性增加。结果表明:采用小的切深可以提高修磨精度。当切深为0.003 mm,修磨速度为22 m/s时,相应的粗糙度小于 0.2 μm、轮廓度为1.2 μm,表明修磨精度达到了比较高的等级。从图11中也可以看出:修磨速度对修磨精度也有一定的影响,随着修磨速度的增加,修磨精度基本上呈上升趋势。

3 修磨应用试验

3.1 圆弧角度滚轮形面修磨

图12是采用内电镀法制造的一种圆弧切线组成形面的金刚石滚轮,滚轮表面金刚石粒度代号为30/35(500~590 μm)、无规则排列,形面由一个大圆弧和一个小圆弧以及30°切线组成。

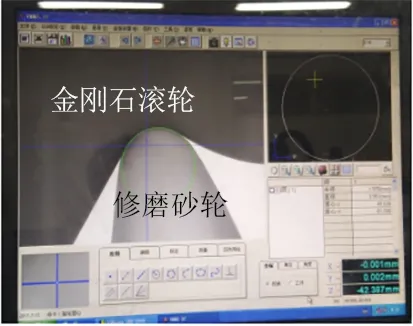

图13为修磨小圆弧和切线时的局部影像,采用的修磨工艺参数为:修磨砂轮为陶瓷结合剂砂轮、粒度代号为200/230(61~74 μm),修磨速度Δv=14 m/s,粗修切深0.005 mm,精修切深0.003 mm。对滚轮修磨前后的形面轮廓精度采用复印片影像法进行测量,并对修磨前后磨削试件表面粗糙度进行检测。测量结果显示:修磨前圆弧尺寸误差为+0.031 mm,修磨后为+0.003 mm;切线角度误差修磨前为+13′,修磨后为+4′;表面粗糙度修磨前为0.489 μm,修磨后为0.195 μm。

图13 在线修磨的影像图

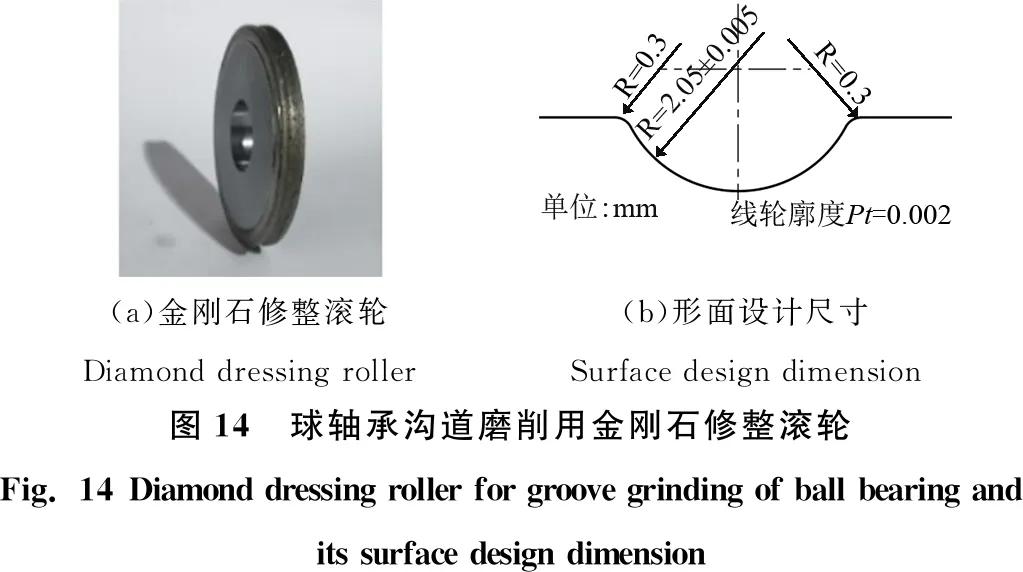

3.2 球轴承沟道滚轮形面修磨

图14为采用内镀法制造的一种球轴承沟道磨削用金刚石修整滚轮。滚轮表面金刚石粒度代号为40/50(350~420 μm)、无规则排列,被修形面半径为2.05 mm。采用的修磨工艺参数为:修磨砂轮为陶瓷结合剂砂轮、粒度代号为200/230(61~74 μm),修磨速度Δv=14 m/s,粗修切深0.005 mm,精修切深0.003 mm。

采用轮廓仪对修磨后滚轮修整砂轮磨削出的一批轴承环零件和沟道进行检测,检测结果显示:圆弧尺寸为2.052 mm,圆弧轮廓度Pt值为1.592 μm,表面粗糙度约为0.120 μm。

4 结论

针对复杂形面超硬磨料工具制造技术中形面修形困难、修形效率低等难题,对其修磨机理、修磨方法、工艺规律及应用进行研究。结论如下:

(1)通过理论分析和磨削试验表明,磨削修磨过程中,被修磨金刚石颗粒表面会受到冲击压力产生解理性破碎。当修磨量很小时,被修金刚石表面因微小部分凸凹而产生极高的压力而产生微破碎。磨削法精密修磨时金刚石的磨除形式主要为磨粒的微破碎,可获得极微小的修磨去除量,实现精密修磨。

(2)磨削法修磨的主要影响因素有修磨砂轮的粒度、结合剂、修磨速度、修磨切深等。随砂轮粒度尺寸变细修磨精度呈上升趋势,陶瓷结合剂砂轮修磨效率最高,修磨速度和切深增大有利于提高修整效率。

(3)采用基于磨削法的精密修磨工艺,能够获得较高的修磨效率和精度,圆弧角度滚轮经修磨后工具的整体轮廓在0.005 mm以内,圆弧尺寸精度达0.003 mm,圆弧轮廓度值小于2 μm,角度形面元素精度可以达到5′以内。