热力耦合下轴向旋转热管砂轮的强度分析 *

姜华飞, 陈佳佳, 傅玉灿, 徐幼林

(1. 南京林业大学 机械电子工程学院, 南京 210037) (2. 南京航空航天大学 机电学院, 南京 210016)

钛合金和镍基高温合金均是目前航空航天制造领域广泛使用的难加工材料[1-2]。钛合金因密度低、比强度高、耐高温和耐腐蚀等优点,被广泛用于制造航空发动机的重要部件,从而减轻发动机重量和提高推重比[3];而镍基高温合金由于在高温下仍具有高强度、抗疲劳、抗氧化和抗腐蚀等特点,被广泛用于制造航空发动机的工作叶片、涡轮盘等关键部件,从而改善发动机高温下的工作性能和安全性[4]。高效成型磨削则是生产这些航空发动机关键部件的材料去除工艺[5]。然而,钛合金等难加工材料在高效成型磨削加工过程中会出现磨削高温导致的工件表面烧伤等问题,从而限制了高效成型磨削在航空制造业中的广泛应用[6]。南京航空航天大学的研究团队率先将热管传热冷却技术引入到磨削加工中,设计出具有热管结构的砂轮,通过热管将磨削弧区产生的热量迅速传导出去来控制磨削温度,从而有效地防止了工件烧伤[7-8]。

根据传热方向不同,热管砂轮可分为轴向旋转和径向旋转2种类型:沿旋转轴方向传热的为轴向旋转,沿轴线垂直方向传热的为径向旋转。相比普通砂轮,热管砂轮的强度因内部空心热管结构而受到一定程度削弱,产生变形或断裂的可能性增大。热管砂轮工作时,影响其强度的主要因素为离心作用、磨削力和砂轮沿传热方向的温度不等引起的热载荷等。关于热管砂轮基体强度的研究工作,已取得了不少进展。张玮等[9]通过有限元仿真,分析了径向旋转热管砂轮在离心作用和磨削力作用下的应力、应变分布,并校核了砂轮基体强度。高俊杰[4]通过有限元仿真,分析了惯性载荷和结构载荷共同作用下轴向旋转热管砂轮的转速与其应力和变形量的关系。鉴于之前的研究未考虑热载荷对热管砂轮强度的影响,本文将通过热力耦合有限元仿真,分析离心作用、磨削力和热载荷共同作用下轴向旋转热管砂轮的基体强度,并分析不同磨削用量、基体材料和工件材料条件下砂轮转速与其应力和变形量的关系。

1 结构和工作原理

轴向旋转热管砂轮采用可拆卸式结构,其组成如图1所示。砂轮基体(包括磨头、锁紧螺母和柄体)的材料采用2Cr13不锈钢,磨头外侧的成型面上钎焊有CBN(立方氮化硼)磨粒。与一般的烧结法或电镀法相比,感应钎焊制作的CBN砂轮可降低磨削力,延长使用寿命[10]。砂轮内部的空心结构形成一个旋转热管,包括蒸发段、绝热段和冷凝段。根据热管结构设计原则,图1中磨头的下半部为蒸发段,长16 mm,磨削热由此进入砂轮内部。长9 mm的冷凝段位于柄体的中间,其外壁面的环形翅片有助于增加传热面积。冷凝段需由强风进行冷却,从而使磨削热传导到外界。绝热段位于蒸发段与冷凝段之间,不与外界发生热交换。将砂轮内部抽成真空后充入适量水或纳米流体作为工作介质,然后密封即制成热管砂轮[11]。

图1 热管砂轮结构

其工作原理是热管砂轮依靠工作介质的相变来传导磨削热。磨削时,热量由蒸发段进入砂轮内部,使得蒸发段内的工作介质发生相变,由液态变成气态;带有大量汽化潜热的气态工作介质在蒸发段和冷凝段之间压差的作用下沿轴向迅速上升,并与冷凝段的外部环境进行热交换;最后,气态工作介质在冷凝段的内表面上重新凝结为液体,并依靠离心作用回流到蒸发段。如此循环往复,磨削弧区的热量便源源不断地传导到外界中[12-13]。

热管砂轮的热分布特点与普通砂轮不同。普通砂轮传热性能差,磨削热多聚集在磨削弧区,进入砂轮内部的热量少;热管的存在提升了砂轮基体的换热能力,使得磨削过程中的热量分配比例发生变化,大部分热量经由砂轮基体带走,故热管砂轮整体温度相对较高,且温度沿传热方向分布不等,其中蒸发段平均温度最高,绝热段次之,冷凝段最低。因此,热管砂轮内部由温度场所引发的热载荷不容忽视,在分析砂轮的结构强度时,应考虑应力场与温度场的耦合作用。

2 热力耦合分析

多物理场的耦合方法分为2类:直接耦合法和顺序耦合法。直接耦合法一般只进行一次分析,使用包含多场自由度的耦合单元,计算复杂。顺序耦合法是指将上一个分析的结果作为载荷施加到下一个分析中,具有灵活简单、计算效率高的优点。故采用顺序耦合法对热管砂轮进行热力耦合分析,先对砂轮进行稳态热分析,将温度分布结果作为“热载荷”,施加到应力分析中去,并结合砂轮受到的其他载荷和约束进行应力分析,最后通过仿真计算得到热管砂轮在不同转速下的应力及变形量云图,从而实现对热管砂轮的热力耦合分析。

2.1 稳态热分析

在ANSYS workbench中创建Steady-state thermal(稳态热分析模块),依次对砂轮材料属性、零件接触关系、网格划分进行设置,最关键的部分是热边界条件施加。热边界条件分为3种:温度、对流和辐射,根据热管砂轮工作时的温度实验数据[14],对热管砂轮的蒸发段外表面和柄体上端外表面分别施加56 ℃和22 ℃的温度边界条件,对冷凝段外表面施加对流换热系数为858 W/(m2·℃)的热对流边界条件和30 ℃的温度边界条件,如图2所示。最后,对温度场进行求解,将所得温度分布结果作为“热载荷”导入到Static structural(静力学结构分析模块)中,作为应力分析的载荷条件之一。

图2 热管砂轮的热边界条件

2.2 应力分析及磨削力设置

应力分析中,热管砂轮所受载荷和约束包括热载荷(温度分布结果)、柄体顶端的固定约束、重力加速度、转速、磨削力和螺纹预紧力,磨削力的设置最为烦琐。对不同转速下的砂轮进行载荷及约束设置时,其他载荷设置保持不变,磨削力则需根据相应转速及磨削参数来计算和设置。热管砂轮磨削力可分解为切向磨削力Ft、法向磨削力Fn和轴向磨削力Fa,Fa较小忽略不计。以TC4钛合金作为加工对象,热管砂轮磨削TC4工件时的Ft,可根据磨削力经验公式[15]得到:

(1)

其中:vs为砂轮线速度,m/s;vw为工件进给速度,mm/min;ap为切深,mm。热管砂轮采用表1所示的磨削参数。

表1 磨削工艺参数

磨削过程中,砂轮法向磨削力Fn与切向磨削力Ft的比值称为磨削力比N。采用CBN砂轮对TC4工件进行缓进深切磨削时,刚开始磨削力比N的峰值可达1.68,但随着工件材料去除量达到一定量后,N开始下降并趋于稳定,只在1.46~1.53范围内变化[16]。出于谨慎原则取N=1.68,并根据式(1)和表1中的磨削参数,计算出热管砂轮的Ft与Fn。表2是vw=80 mm/min,ap=0.10 mm时,热管砂轮在1 000~30 000 r/min范围内6个不同转速下的Ft与Fn。

表2 热管砂轮磨削力

2.3 仿真结果分析

以转速为30 000 r/min时砂轮的应力和变形量云图为例进行分析,图3为该转速下热管砂轮的等效应力云图。为清晰地观察砂轮内部的应力分布状况,对云图沿轴线进行剖视,不难发现:砂轮应力较大的部分主要集中在磨头和柄体的接触区域,最大等效应力(以下简称σmax)为26.481 MPa。此外锁紧螺母与磨头凸缘接触的部分,其等效应力也较大。2Cr13不锈钢在400 ℃时的许用应力约196 MPa,故热管砂轮的σmax符合许用要求。

图3 热管砂轮等效应力云图

图4是30 000 r/min时热管砂轮的变形量云图。从图4中可以看出,砂轮的变形由上到下逐渐增大,磨头底部的变形最大,其最大变形量(以下简称δmax)为0.014 8 mm。该变形量小于0.02 mm,不会导致较大的加工误差。综上,30 000 r/min时热管砂轮的强度符合许用要求。

图4 热管砂轮变形量云图

3 不同因素对应力、变形量的影响

3.1 磨削用量

为研究不同的磨削用量对热管砂轮应力和变形量的影响,保持基体材料为2Cr13、工件材料为TC4等因素不变,设置4组不同的磨削用量:(1)vw=80 mm/min,ap=0.05 mm;(2)vw=80 mm/min,ap=0.10 mm;(3)vw=100 mm/min,ap=0.05 mm;(4)vw=100 mm/min,ap=0.10 mm。根据式(1)和磨削力比N=1.68,算出每组磨削用量在不同转速下热管砂轮的Ft与Fn,用于设置磨削力载荷,分别进行热力耦合仿真。

图5是不同磨削用量下砂轮转速与其σmax的关系。由图5不难发现:同一vw和ap下,σmax随着转速提高呈先降后升的趋势。1 000~20 000 r/min内σmax不断下降,这是因为磨削力和离心作用是导致热管砂轮产生应力的主要因素,这一转速阶段内,离心作用对砂轮应力的影响较小,磨削力对应力的影响占据主导,而由表2可知:磨削力是随着转速提高而下降的,故而σmax会不断下降。20 000 r/min之后,高转速导致的离心作用取代磨削力成为了影响砂轮应力大小的首要因素,并使得σmax急速上升。但所有转速下的σmax均小于砂轮基体材料2Cr13的许用应力。

图5 磨削用量对最大等效应力的影响

图6是不同磨削用量下砂轮转速与其δmax的关系。同一vw和ap下,随着转速提高,δmax不断降低,1 000~ 5 000 r/min内下降较快,5 000 r/min后下降趋势略有缓和,且均小于0.02 mm。δmax呈下降趋势的原因是由于转速提高后,同等条件下参与磨削的有效磨粒数增加,单颗磨粒切除的材料量变少,从而使得总磨削力下降,砂轮变形也随之降低。

由图5、图6可知:转速不变,进给速度vw和切深ap均为最大时,砂轮的σmax和δmax都为最高;反之,则砂轮的σmax和δmax均为最低。热管砂轮磨削加工时的材料去除率Qw的公式如下[6]:

Qw=vw×ap

(2)

结合式(2)亦可以得出,其他条件一定时,热管砂轮的材料去除率Qw与砂轮的σmax和δmax成正相关关系。考虑到采用缓进给、大切深的磨削用量组合,不仅有利于延长砂轮的使用寿命,也可以降低其摩擦能耗[17],所以为热管砂轮折中选用n=10 000 r/min、vw=80 mm/min和ap=0.10 mm的磨削用量组合最为合适。

图6 磨削用量对最大变形量的影响

3.2 砂轮基体材料

合适的CBN砂轮基体材料,应当能够满足加工安全要求和加工精度,同时还要有一定的绿色经济性[18]。保持磨削用量n=1 000~30 000 r/min,vw=80 mm/min,ap=0.1 mm,工件材料为TC4钛合金等因素不变,分别采用2Cr13不锈钢、40Cr和45钢作为CBN热管砂轮的基体材料,表3是这些材料的力学及热物理属性。由于工件材料和磨削用量均不变,所以砂轮磨削力载荷的计算与设置与上文的2.2小节相同,只需根据表3数据分别在workbench中设置3组与材料相应的工程数据(Engineering data),便可对3种材料的热管砂轮进行热力耦合仿真。

表3 砂轮基体材料的力学及热物理性能

图7是不同基体材料的热管砂轮的转速与其σmax的关系。虽然基体材料不同,但砂轮的σmax随转速的变化趋势均是先降后升。由此可见,改变基体材料并不影响砂轮的σmax随转速的变化关系。不同的是,转速低于20 000 r/min时,2Cr13热管砂轮的σmax稍大于其他2种砂轮的。只从结构静力学的角度考虑,3种钢材力学性能相近,相同载荷作用下砂轮的结构应力应比较接近;但如果考虑热应力因素(一般地,材料的热导率愈大、膨胀系数愈小,该材料受热产生的热应力愈小),3种钢材的膨胀系数相近,但2Cr13的热导率远低于另外两者的,故其产生的热应力会较大,低转速下2Cr13热管砂轮的总应力也就略大于45钢和40Cr的。

图7 基体材料对最大等效应力的影响

图8所示为在vw=80 mm/min,ap=0.10 mm条件下,不同基体材料的热管砂轮的转速与δmax的关系。同样地,不同基体材料的砂轮δmax的变化趋势均是随着转速的提高而下降。改变砂轮基体材料也不影响其δmax随转速的变化趋势。其中,不同转速下2Cr13砂轮的δmax普遍小于另外2种材料的砂轮的δmax,这是因为2Cr13弹性模量相对较高,刚度也就越大,材料不易产生弹性变形,故而其δmax较小。

图8 基体材料对最大变形量的影响

由图7、图8可知:3种基体材料的热管砂轮的σmax和δmax均符合许用要求。虽然2Cr13价格较贵,但其焊接性能要优于45钢和40Cr的,考虑到热管砂轮的工作表面需要钎焊CBN磨粒以及砂轮需要防锈等因素,选用2Cr13作为砂轮基体材料更为合适。

3.3 工件材料

保持砂轮的磨削用量:n=1 000~30 000 r/min,vw=80 mm/min,ap=0.10 mm,基体材料为2Cr13等因素不变,分别对材质为TC4钛合金、TC9钛合金和GH4169镍基高温合金的工件进行缓进深切磨削。不同材质工件作用于热管砂轮的磨削力和磨削力比不尽相同,需分别考虑。磨削TC9时的Ft可根据其磨削经验公式[15]得到:

(3)

鉴于TC9的机械加工性与TC4相同,取其磨削力比为N=1.68,并且根据式(3)求出磨削TC9时的Ft和Fn。而磨削GH4169时的Ft也可根据其磨削经验公式[19]得到:

(4)

CBN砂轮的磨料硬度高且耐磨性能好,非常适用于GH4169的缓进给磨削加工[20]。采用CBN砂轮磨削加工GH4169时,一开始磨削力比N的峰值达到3左右,但随着工件材料去除量的增加,N不断降低并趋于稳定,只在1.7~2.1范围内小幅波动[21]。GH4169的磨削力比取N=2,并根据式(4)可算出其Ft和Fn。根据3种工件的Ft与Fn,分别设置其磨削力载荷条件,对磨削不同工件的热管砂轮进行热力耦合仿真。

图9是磨削不同材料工件时,砂轮转速与其σmax的关系。从图9可知:改变磨削对象的材质对热管砂轮的σmax随转速先降后升的变化趋势影响不大。不同的是,由于GH4169镍基高温合金的弹性模量远高于另外2种钛合金的,导致低转速时热管砂轮受到的磨削力很大,进而导致低转速下砂轮磨削GH4169时产生的σmax较大。

图9 工件材料对最大等效应力的影响

图10所示为在vw=80 mm/min,ap=0.10 mm条件下,磨削不同材料的工件时砂轮转速与其δmax的关系。虽然工件材质不同,但热管砂轮的δmax均随转速的提高而呈下降趋势。同样地,由于GH4169的弹性模量极高的缘故,即工件刚度很大且难以使其产生变形,低转速下砂轮与该种材质工件接触产生的δmax较大。

图10 工件材料对最大变形量的影响

由图9、图10可知:磨削TC4等不同材质工件时,不同转速下的热管砂轮强度均符合磨削许用要求。但是,转速在10 000~20 000 r/min时,热管砂轮磨削这3种材料的工件所产生的σmax和δmax均较低。

4 试验验证

热管砂轮的高速磨削试验在BLOHM磨床上进行,砂轮在150MDF40YD11高速电主轴带动下旋转,图11是搭建好的热管砂轮高速磨削试验平台。采用n=10 000 r/min、vw=80 mm/min和ap=0.10 mm的磨削用量,砂轮基体材料选用2Cr13不锈钢,砂轮工作面焊有粒度代号为80/100的CBN磨粒,工件材质为TC4钛合金。试验期间,热管砂轮工作正常,各零件均未出现强度不足导致的裂纹和明显变形,这表明热管砂轮基体的强度足够。

图11 热管砂轮的磨削试验平台

由于砂轮工作型面上焊有磨粒,无法直接检测其磨削后的变形情况,因此通过分析工件的尺寸及形位误差来进行间接验证。先测量磨削后工件型面上的4处圆弧半径尺寸,如图12所示。测量结果如表4所示,4处圆弧尺寸的测量平均值与理论值之间的误差保持在0.01 mm内。

图12 磨削后工件端面照片

表4 圆弧半径R测量结果

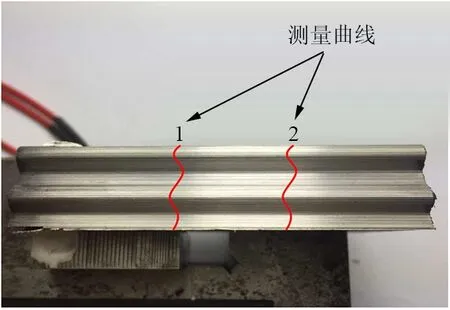

此外,测量工件型面1、2两处曲线的轮廓误差,如图13所示。测量仪器为海克斯康TESA micro hite 3D三坐标测量机,每处曲线取10个测量点,测量结果如表5所示。工件的弧面轮廓误差绝对值均控制在0.03 mm以内,满足加工要求。

综上所述,磨削后的钛合金工件的型面轮廓光滑,表面无烧伤现象,尺寸误差和轮廓误差均控制在合理范围内,这在表明工件加工精度足够高的同时,也间接地说明了热管砂轮在成型磨削钛合金时的变形量较小。

图13 工件面轮廓度测量曲线

表5 面轮廓度误差测量结果

5 结论

(1)选用2Cr13不锈钢作为热管砂轮的基体材料,不仅能降低砂轮工作面钎焊CBN磨粒的难度、防止砂轮基体生锈,还能够在保证砂轮强度达标的同时使其磨削时产生的变形量最小。

(2)采用热管砂轮磨削TC4、TC9和GH4169时,低转速下磨削GH4169产生的砂轮应力和变形量均较大;转速较高时3种材料对应的砂轮应力较大。所以,热管砂轮不宜在低转速和过高转速下磨削工件,尤其是GH4169。但即使在转速达到30 000 r/min时,最大等效应力σmax为26.481 MPa,最大变形量δmax为0.014 8 mm,仍然满足许用要求。

(3)热管砂轮选用砂轮转速n=10 000 r/min、工件进给速度vw=80 mm/min和磨削切深ap=0.10 mm的磨削用量,即采用缓进深切工艺磨削TC4钛合金时,不仅能够保证材料去除率,延长砂轮使用寿命和降低能耗,而且可以减小砂轮的应力和变形。