金刚石-WC-Co复合材料的高温高压合成

杨亚楠, 王海阔, , 侯志强, 吴嘉锟, 王 超

(1. 河南工业大学 材料科学与工程学院, 材料压处理研究所, 郑州 450001) (2. 浙江大学 能源工程学院, 杭州 310000)

硬质合金具有硬度高、耐热性好、韧性较好等优良特性[1-2],被广泛用作冲击工具、切削刀具,在矿山开采、石油钻井、模具制造等国民经济领域发挥着重要作用[3-4]。由于硬质合金耐磨性不高,其工具在加工坚硬材料时存在寿命短、成本高等问题。为改善硬质合金力学性能,具有最高硬度和高耐磨性的金刚石成为一种理想的添加材料[5-6]。金刚石-WC-Co(金刚石-硬质合金)复合材料常作为金刚石复合片的过渡层,与金刚石、硬质合金形成梯度材料,减小传统方法制得的金刚石复合片中金刚石层与硬质合金层的应力。然而,金刚石固有的强共价键和较差的润湿性难以与纯相WC致密烧结[7];其次,金刚石是石墨的高压稳定相和常压亚稳相,在硬质合金的烧结温度1 380~1 490 ℃下,常压烧结的金刚石会发生石墨化[8],过渡金属钴的存在更会加速其石墨化过程[9]。

为避免金刚石的石墨化,通常对金刚石表面涂覆TiN[10]、SiC、W等保护层。MIYAMOTO等[11]以涂覆SiC的金刚石和硬质合金为原料,采用放电等离子烧结(SPS)在1 350 ℃下成功制备出相对密度为99.5%的金刚石-硬质合金复合材料,其维氏硬度和压痕断裂韧性分别达到了15 GPa和16.3 MPa·m1/2。SHI等[12]用真空气相沉积法在金刚石表面涂覆钨层,在1 000~1 280 ℃条件下用SPS法制备出金刚石-硬质合金复合材料。涂层既避免了金刚石低压烧结的石墨化问题,又增加了金刚石与基体的界面结合强度,但涂层工艺复杂且成本高,限制了金刚石-硬质合金复合材料的广泛应用。因此,探索新的烧结方法来制备金刚石-硬质合金复合材料尤为必要。

与温度、化学组分相同,压力压强是决定物质存在状态与导致其结构物性改变的基本热力学要素之一[13-14]。近年来,高温高压法逐渐发展成为一种制备复合材料的有效方法[15]。例如在高压下制备ZrB2-SiC复合材料[16]、SiC-金刚石复合材料[17]、B6O-TiB2复合材料[18]等。高压可以降低烧结温度,抑制晶粒长大[19-20],促进烧结致密化。此外,高压下金刚石为稳定相,也可以避免其在烧结过程中发生石墨化。本研究在5.5 GPa、1 100~1 500 ℃条件下制备金刚石-WC- Co复合材料,探索热力学条件对金刚石-WC-Co复合材料的相组成、微观结构、致密度、力学性能的影响。

1 试验部分

1.1 试验装置

试验在国产铰链式6×800 t六面顶压机上进行。组装示意图如图1所示,其中叶蜡石作传压介质,石墨管作为发热体向内传递热量,氧化镁管作高压内衬。

图1 组装示意图

利用金属Bi、Tl、Ba分别在2.55 GPa、3.67 GPa、5.50 GPa压力下相变导致其电阻突变的特点,进行腔体压力的标定,得到设备油压与样品腔体压力的关系[21-22]。利用K型和B型热电偶对加热腔体进行温度标定,得到加热功率与腔体内部实际温度的关系[23]。

1.2 原料物相分析及试验过程

试验原料包括金刚石微粉、WC粉和Co粉,平均粒径分别为7 μm、150 nm和0.9 μm。将金刚石微粉、WC粉、Co粉按5%、90%、5%的质量分数混合,并置于三维混料机中混料4 h。图2为混合粉末的X射线衍射图。从图2中可以看出:混合后的粉末与原料的特征峰位一致,无其他异常峰出现。将混合好的粉末在200 MPa成型压力下预压成直径为11 mm,高为3 mm的圆柱,再装入图1所示的组装中,在5.50 GPa、1 100~1 500 ℃、保温2 min条件下制备金刚石-WC-Co复合材料。

图2 混合粉末的X射线衍射图

2 结果表征

将烧结样品的表面打磨、抛光至镜面。采用Brucker D8 Advance型X射线衍射仪(XRD)对样品进行物相分析,所用的阳极靶材为Cu。通过HORIBA Jobin Yvon拉曼光谱仪进一步检测样品的物相成分,所用激光波长为532 nm。样品微观结构通过FEI INSPECT F50型扫描电子显微镜(SEM)观察。用阿基米德排水法是测量并计算烧结样品的实际密度:

ρ=ρ水m1/(m2-m3)

(1)

其中:ρ和ρ水分别是样品的实际密度和蒸馏水的密度,g/cm3;m1是样品的质量,g;m2是样品在蒸馏水中煮4 h后在空气中的质量,g;m3是样品在水中的质量,g。根据混合法则得到的理论密度计算出相对密度。采用FM-ARS 900硬度计测试抛光样品的硬度,在9.8 N载荷下保持15 s,根据文献[24]计算硬度值:

Hv=1.8544F/d2

(2)

其中:Hv是维氏硬度值,GPa;F是凹痕加载力,N;d是凹痕对角线的算术平均值,μm。为保证结果准确,每个试样测5次,取平均值。

2.1 X射线衍射分析

图3是在5.50 GPa,1 100~1 500 ℃,保温2 min条件下合成样品的X射线衍射图。

图3 合成样品的X射线衍射图

从图3中可以看到强的WC峰和弱的金刚石峰,没有其他杂峰出现。钴含量较少,所以在烧结后的样品中未检测到明显的钴峰。由于金刚石颗粒弥散在硬质合金中,所以在1 250~1 500 ℃条件下合成的样品中未检测到金刚石峰。未观察到石墨峰,说明在烧结的样品中金刚石没有转化为石墨或者石墨化程度小。

2.2 拉曼光谱分析

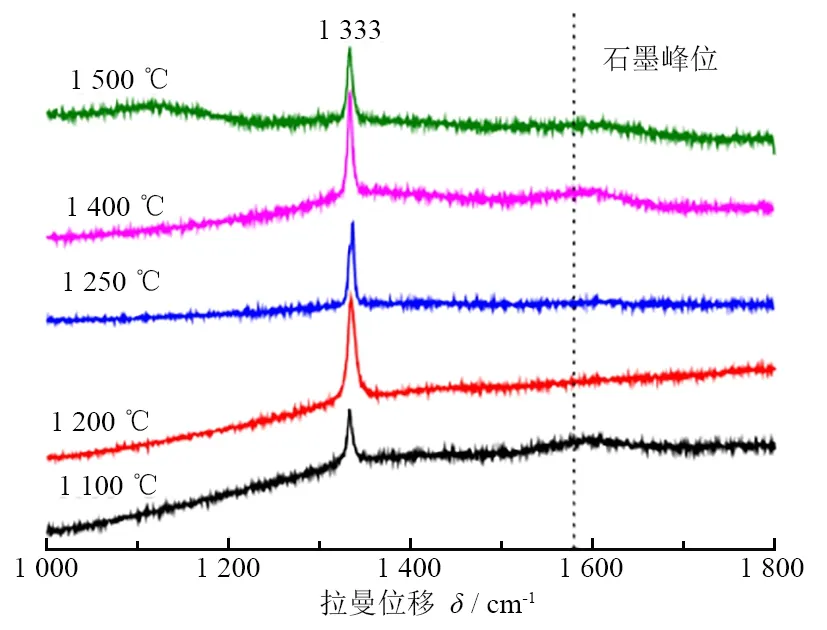

石墨对拉曼光谱比较敏感,可通过拉曼光谱检测合成样品中的金刚石是否发生石墨化。图4是在5.50 GPa,1 100~1 500 ℃,保温2 min条件下合成样品的拉曼图谱。

图4 合成样品的拉曼图谱

从图4可以看到:不同温度下制备的金刚石-硬质合金复合材料的拉曼图谱中仅在1 333 cm-1附近显示一条与金刚石的sp3碳键相对应的峰。如图4中虚线所示,在1 580 cm-1处未观察到明显的石墨峰,温度超过1 400 ℃时,仅出现了一个很弱的小鼓包,这可能是由于温度升高,金刚石表层发生微量石墨化所致。

2.3 扫描电镜分析

图5是在5.50 GPa,1 100~1 250 ℃,保温2 min条件下得到的样品断面扫描电镜图。从图5中可以看出试样微观结构均匀,基体烧结致密且没有明显孔隙,表明金刚石颗粒与硬质合金基体结合紧密。

图5 合成样品的断面扫描电镜图

图6是在5.50 GPa,1 250 ℃,保温2 min条件下合成样品的抛光面扫描电镜图。从图6中可以看到箭头所指的黑色颗粒为金刚石,基体部分为WC-Co。金刚石颗粒的质量分数仅占5%(体积分数为20%),所以不会形成骨架,而是均匀分布在WC-Co基体中。

图6 合成样品的抛光面扫描电镜图

图7是在5.50 GPa,1 400 ℃或1 500 ℃,保温2 min条件下合成样品的断面扫描电镜图。图7a和图7c分别为1 400 ℃和1 500 ℃条件下合成样品的低倍扫描电镜图,观察到金刚石均匀分布在WC-Co基体中。图7b中,金刚石表面及其附近区域与钴原子可能发生相互作用,从而可能使金刚石表面微量石墨化[25]。从图7d中可以看到:WC-Co基体有熔融现象,金刚石部分被基体包覆,这可能是烧结温度达到金刚石和钴的共融点或共晶点所致。

图7 合成样品的断面扫描电镜图

2.4 密度及硬度分析

图8是在5.50 GPa,1 100~1 500 ℃,保温2 min条件下合成样品的相对密度与合成温度的关系图。

图8 合成样品的相对密度与合成温度的关系图

从图8中可以看到:在1 100~1 250 ℃条件下,相对密度随着温度的升高逐渐增加,在1 250 ℃条件下样品相对密度达到最大值96%。这是因为随着温度升高,WC在液相钴中的溶解度增加;液相数量也相对增加从而有利于均匀包覆固相颗粒,减小固相颗粒间的空隙,进而促进烧结致密化。当温度超过1 250 ℃时,相对密度呈下降趋势。通过统计图7b中样品的 WC-Co基体中的WC晶粒尺寸,发现WC晶粒与初始尺寸相比略有长大,推测随着温度的升高,WC晶粒长大,导致晶粒间孔隙度增加,从而使相对密度降低。

图9是在5.50 GPa,1 100~1 500 ℃,保温2 min条件下合成的金刚石-WC-Co、WC-Co(Co的质量分数为5%,其余为WC)的维氏硬度Hv与合成温度的关系图。

图9 合成的金刚石-WC-Co、WC-Co的维氏硬度Hv与合成温度的关系

由图9可知:WC-Co硬度随着温度升高先升高后降低。在1 250 ℃条件下,WC-Co的硬度最高为22.40 GPa,比文献[11]合成的WC-10%Co的维氏硬度高7 GPa,与单晶WC硬度 (19.00~22.00 GPa)相当[26]。同时,合成的金刚石-WC-Co的维氏硬度在1 100~1 250 ℃时,会随着温度的升高而增加;温度在1 250~1 500 ℃时,硬度随着温度的升高而下降,这与图8所示的相对密度与合成温度关系一致,表明复合材料硬度的下降与相对密度的减小有关。在1 250 ℃时,金刚石-WC-Co复合材料的硬度最高为23.60 GPa,高于相同条件下合成的WC-Co的硬度22.40 GPa。在1 400 ℃时,金刚石-WC-Co的硬度快速下降至20.00 GPa,比相同条件下合成的WC-Co的硬度低1.30 GPa,与市售硬质合金刀片硬度19.00~20.00 GPa相当。在1 100~1 250 ℃,金刚石-WC-Co复合材料硬度的升高可能是由于高压(5.50 GPa)增强了晶粒间的结合程度,从而导致硬度升高[27]。在1 400 ℃条件下试样硬度急剧下降归因于以下2点:(1)在高温条件下,WC晶粒长大[28],孔隙度增加,导致强化作用变弱;(2)烧结温度达到Co-C的共晶温度后,在烧结过程中可能伴随有金刚石表面微量石墨化[29],降低金刚石-WC -Co复合材料的硬度。

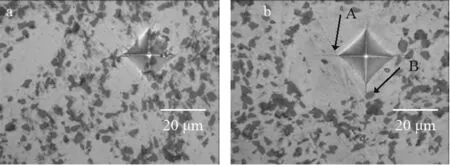

图10是在5.50 GPa,1 250 ℃,保温2 min条件下合成样品的抛光表面压痕光学照片。从图10a可以看到:当金刚石压头打到金刚石-WC-Co均匀分布的区域上,压痕四角未出现裂纹。根据图10b可知:当压头打到金刚石-硬质合金复合材料的基体上,压痕四角出现裂纹;裂纹未扩展到金刚石时,裂纹长而直,如图10b中箭头A所示;裂纹扩展到金刚石时,如图10b中箭头B所示,裂纹较短。这是由于金刚石弹性模量高,裂纹穿过金刚石需要很高的传播能量,裂纹扩展路径被金刚石颗粒阻止[7]。表明金刚石颗粒在金刚石-WC-Co复合材料中起增韧作用[7]。

图10 合成样品的抛光表面压痕光学照片

3 结论

以金刚石、WC、Co为初始材料,在5.50 GPa,1 100~1 500 ℃温压条件下采用高温高压法制备得到致密的金刚石-WC-Co复合材料。在5.50 GPa、1 250 ℃、保温2 min条件下得到的复合材料硬度最高为23.60 GPa,其相对密度最高可达96%,高于大多数商用牌号硬质合金的硬度;同时,金刚石颗粒在金刚石-WC-Co复合材料中起到了增韧作用。与传统烧结方法相比,高温高压法不用对金刚石表面涂层就可以避免其发生石墨化,还可降低烧结温度,促进烧结致密化,提高材料的力学性能,是制备金刚石-WC-Co复合材料的一种有效方法。