胎体组分对热压孕镶金刚石钻头胎体腐蚀磨损性能的影响 *

刘志江, 姚远基, 王文正, 潘秉锁

(中国地质大学(武汉) 工程学院, 武汉 430074)

热压孕镶金刚石钻头广泛应用于地质勘探、工程勘察、石油开采等领域,可以钻进5~12级的各类岩石。多年来,随着有关热压孕镶金刚石钻头研究工作的开展[1-4],钻头的制造工艺水平和钻头性能大幅提高。

近年来,随着地质勘探的深度广度不断延伸,海洋钻探和盐水泥浆[5-6]中使用的钻头必须在腐蚀环境下工作。由于冲洗液具有高导电率并存在大量的氯离子,井下钻头除了要承受常规的机械磨损外,还必须承受严重的腐蚀[7]。这导致钻头加速失效,钻进效率降低,钻进成本提高甚至出现安全事故。有关钻头在腐蚀性环境中的腐蚀磨损已经引起一些研究者的关注。HOENIG等[8-9]研究了在钻头上施加阴极保护进而提高钻头使用寿命;PENG等[10]研究了盐水浓度对PDC钻头腐蚀磨损性能的影响。但有关胎体组分对热压孕镶金刚石钻头胎体腐蚀磨损性能的研究还相对较少。因此,选择热压孕镶金刚石钻头常用胎体配方中质量分数较高的Fe、663Cu、WC等3种组分为主组分,再加其他辅助组分制作钻头胎体,通过其腐蚀环境下的磨粒磨损试验,研究主组分质量分数对热压孕镶金刚石钻头在盐水介质中的腐蚀磨损行为的影响。

2 试验及研究方法

2.1 配方选取

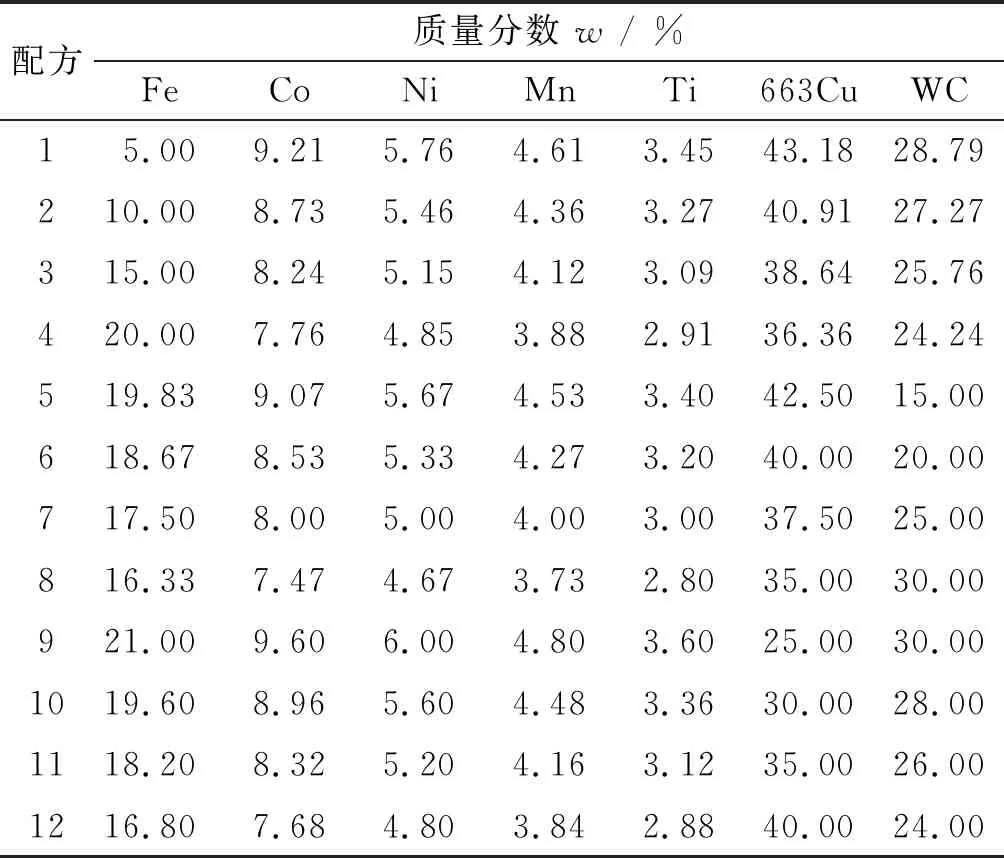

表1为胎体试样配方。根据调研选定常用基础配方,即表1中的7号配方。

表1 胎体试样配方

将7号配方中Fe、WC、663Cu的质量分数分别作为变量得到12个不同的胎体配方,共分为3组:1~4号配方为1组,5~8号配方为2组,9~12号配方为3组,分别研究Fe、WC、663Cu三者质量分数变化对胎体腐蚀磨损性能的影响。为了排除其他组分质量分数变化带来的干扰,每组配方中,将变量之外的其他组分看作一个整体,在这个整体内的各组分与选定的基础配方中的比例保持一致。

2.2 试样制备

胎体试样尺寸为56 mm ×24 mm×4 mm。试样采用SM-100A自动烧结机进行热压烧结,烧结温度950 ℃,烧结压力15 MPa,保温保压时间4.5 min。将制备好的试样去除毛刺,用金相砂纸逐级打磨后,用2.5 μm的金相喷雾抛光剂在金相抛光机上进行抛光。测试前,试样经蒸馏水、无水乙醇超声清洗,然后烘箱烘干后用精度为0.1 mg的精密天平称重。

2.3 腐蚀磨损试验及电化学测试

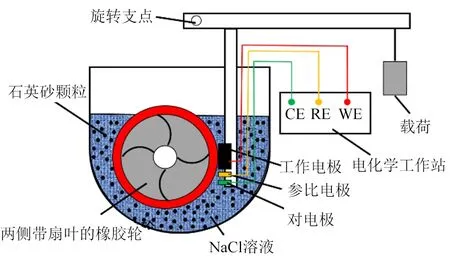

使用如图1所示的改进型LS-225湿砂橡胶轮摩擦磨损试验机测试试样的腐蚀磨损性能。图1中的样品(工作电极)固定在样品架上,通过在可以绕轴旋转的绝缘L型杆另一端施加载荷对试样施加正压力,使其紧贴橡胶轮。橡胶轮两侧焊接有金属叶片,以在测试过程中旋转搅动磨料,使NaCl溶液内的磨料均匀分布。同时利用空气泵向盐水中鼓入空气,保证磨料悬浮。为了对试样腐蚀磨损过程中的噪声电流密度进行测量,采用石墨片为对电极,饱和甘汞电极为参比电极,试样为工作电极,并将三电极接入CS310H电化学工作站。试验前将试样背面连接导线后用石蜡密封,只露出一个面为工作面,工作面面积为56 mm ×24 mm。为模拟现场岩粉条件,试验中使用的磨料平均粒径尺寸为69 μm和178 μm石英砂,按质量比1∶1混合使用。具体试验参数如表2所示。

图1 改进型LS-225湿砂橡胶轮摩擦磨损试验机示意图

腐蚀磨损试验分3个阶段:第1阶段(0~5 min),保持橡胶轮静止以获得相对稳定电化学表面状态;第2阶段(5~15 min),施加载荷使试样接触橡胶轮,橡胶轮开始转动,发生腐蚀磨损;第3阶段(15~20 min),橡胶轮静止且与试样脱离,胎体试样表面重新获得稳定状态。

测试时三电极接入电化学工作站,记录噪声电流密度随时间变化的曲线。测试完成后,试样去除石蜡,蒸馏水冲洗后,放入无水乙醇中超声波清洗,烘箱烘干后用精度为0.1 mg的精密天平称重记录,得到试样的腐蚀磨损质量损失。

2.4 纯机械磨损试验

利用电化学工作站对试样表面施加-1.0 V(相对于标准饱和甘汞电极)的阴极保护电位,并在与腐蚀磨损过程相同试验条件下重复磨损试验,得到纯机械磨损质量损失。

2.5 静态腐蚀试验

按照ASTM G31进行室内静态腐蚀试验,试样在室温下(20 ℃左右)全浸泡在pH为10,NaCl质量分数为20%的盐水环境中1周。浸泡完成后将试样用软刷和稀盐酸将附着的腐蚀产物去除,蒸馏水清洗,放入无水乙醇中超声波清洗,烘箱烘干后用精度为0.1 mg的精密天平称重记录,算得试样纯腐蚀质量损失。

2.6 SEM及拉曼测试

在磨损过程之后,通过配备有能量色散X射线光谱仪(EDS,EM-30AX PLUS +,Coxem)的扫描电子显微镜(SEM,G2 PRO,Phenom)分析磨损试样表面的微观形貌和元素分布。此外,通过拉曼光谱仪(RS,RM-1000)检测磨损表面上的腐蚀产物。

3 结果与讨论

3.1 静态腐蚀和拉曼光谱分析

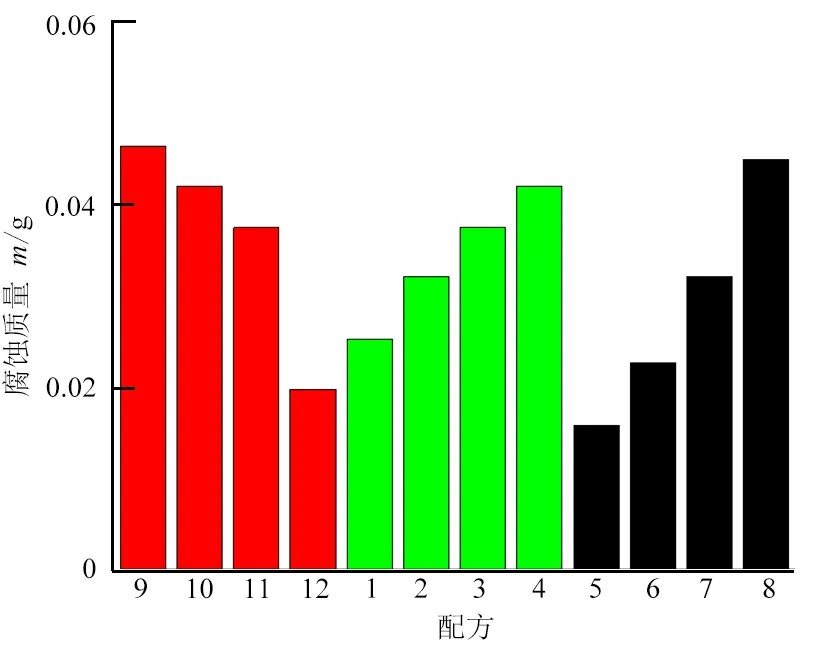

图2 腐蚀质量损失

为确定试样的腐蚀磨损产物,采用拉曼光谱对试样表面进行成分分析。图3为配方8试样表面多个典型位置拉曼光谱的测量结果,谱线1、2、3分别与图3a中的1、2、3位置有关。

从图3可以看出:1、2、3位置均在拉曼光谱中存在225 cm-1和525 cm-1附近的峰。分析认为,这2个峰对应物质为Cu2O[15-17];另外114 cm-1附近的峰在3条谱线中也都出现过,主要对应Cu2Cl(OH)3[18]。图3中1点对应的黄色区域出现的611 cm-1峰对应CuO[19];2点对应的蓝色区域出现的625cm-1附近的峰对应物质为Cu2O;3点对应的深色区域出现的188 cm-1和678 cm-1峰分别对应Fe2O3[20]和Fe3O4[21-22]。整体来看,试样表面在腐蚀磨损过程中确实普遍存在钝化现象,主要产物为铁铜氧化物和羟基氯化物。

3.2 电化学特性

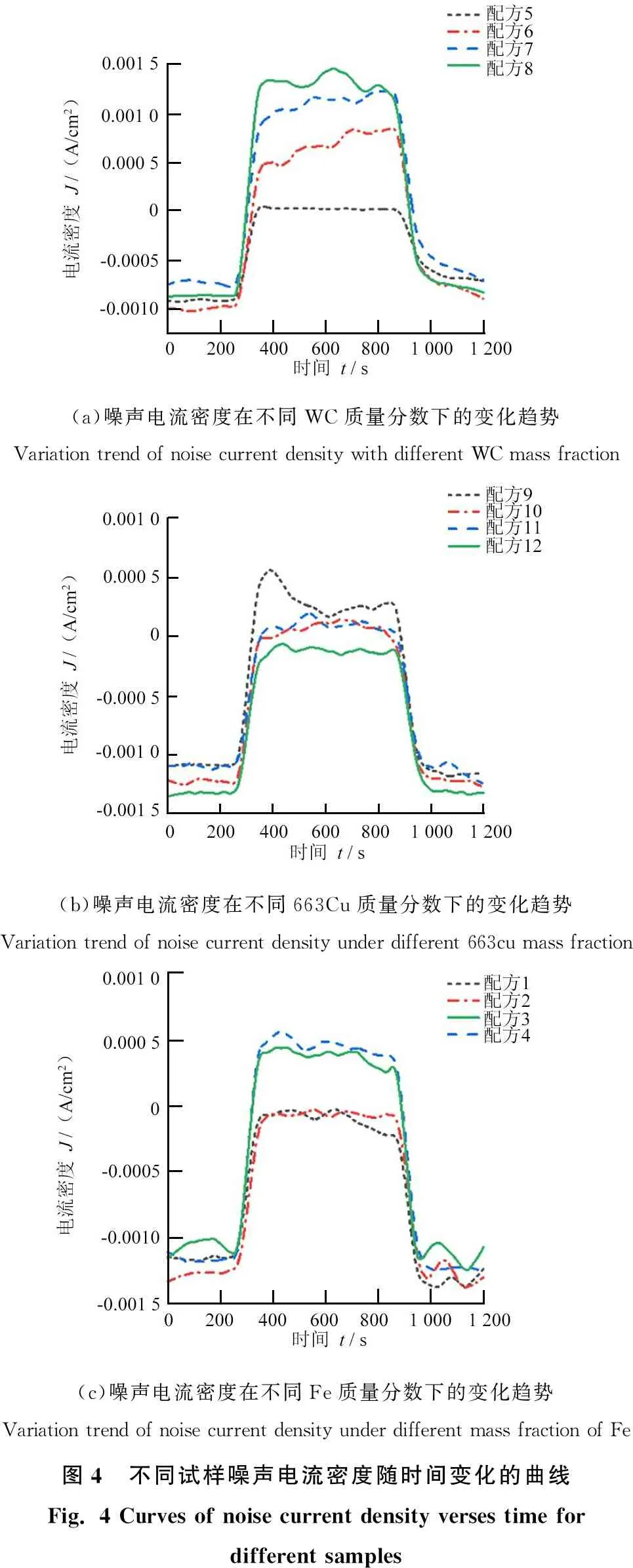

图4显示了不同试样表面电化学腐蚀的噪声电流密度随时间变化的曲线,很明显整个过程均可以分为

(a) 试样表面Sample surface(b) 拉曼光谱Raman spectra图3 试样表面及其对应位置的拉曼光谱Fig. 3 Raman spectra of worn surface and its corresponding location

3个阶段。这与MISCHLER等[23]在钝化金属的往复滑动磨损过程中观察到的电流噪声行为相类似。

第1阶段(0~300 s),橡胶轮处于静止状态,由于胎体表面黏结剂富集区在盐水介质中生成了稳定的氧化物薄膜,因此电流密度维持在相对稳定的状态。

第2阶段(300~900 s),橡胶轮开始转动并带动石英砂磨损胎体试样,在发生磨粒磨损的瞬间,噪声电流密度立即出现一个急剧的正向上升。分析认为:在发生磨损的瞬间,试样表面原本完整的氧化膜在机械力作用下被破坏去除,导致大量富含黏结剂的新鲜表面暴露,导致噪声电流密度急剧正向上升。急剧变化的电流密度迅速达到一个峰值后保持相对稳定,这是由于磨损暴露的新鲜表面黏合剂富集区域的钝化和氧化膜的破坏速度达到了平衡[24]。因此,尽管磨损面积不断增加,但在磨损试验的整个过程中电流密度水平基本不变。磨损过程中电流密度的小范围波动也恰恰说明了试样表面处于新鲜表面不断暴露和钝化的动态过程中。

(a)噪声电流密度在不同WC质量分数下的变化趋势Variation trend of noise current density with different WC mass fraction(b)噪声电流密度在不同663Cu质量分数下的变化趋势Variation trend of noise current density under different 663cu mass fraction(c)噪声电流密度在不同Fe质量分数下的变化趋势Variation trend of noise current density under different mass fraction of Fe图4 不同试样噪声电流密度随时间变化的曲线Fig. 4 Curves of noise current density verses time fordifferent samples

第3阶段(900~1 200 s),橡胶轮停止转动,噪声电流密度急剧负向下降,并恢复到与磨损前相当的水平,这表明磨损暴露的新鲜表面确实存在重新钝化的过程,且这种钝化发生的十分迅速。

从图4a中可以看出:随着配方中WC质量分数的增加,腐蚀磨损发生过程中的噪声电流密度逐渐正向上升,这表明腐蚀发生的更加剧烈,这与静态腐蚀试验的结果相吻合。分析认为,试样由于磨损暴露的新鲜表面存在钴、铁等大量化学性质十分活泼的成分,这些成分与邻近的WC之间存在电位差,在盐水介质下,形成了WC作阴极,活性黏结剂成分作阳极的微电偶电化学腐蚀。随着WC质量分数的升高,阴极材料WC暴露的面积逐渐加大,导致阴阳极面积比例升高,进而导致腐蚀速率加快[25-26],表现为噪声电流密度的正向上升。

从图4b中可以看出:随着配方中663Cu质量分数的升高,腐蚀磨损过程中的噪声电流密度负向下降,这主要是由于Cu在含氧环境中极易氧化生成氧化物薄膜,磨损过程中空气泵带动新鲜空气源源不断地进入腐蚀介质中,更加剧了Cu的氧化,因此Cu质量分数的增加使得新鲜表面钝化能力不断加强,耐腐蚀性也更好,噪声电流密度呈现负向下降趋势,这同样与静态腐蚀结果保持一致。

从图4c中可以看出:随着配方中Fe质量分数的升高,腐蚀磨损过程中的电流密度呈正向上升趋势,这同样是腐蚀磨损表面形成的微电偶作用导致的。Fe的自腐蚀电位较低,作阳极。Fe质量分数的升高,导致了阳极腐蚀更加剧烈,噪声电流密度正向移动。

3.3 腐蚀磨损质量损失

根据ASTM测定磨损与腐蚀之间最佳协同作用的标准指南,腐蚀磨损过程中的质量损失可分为如式(1)所示的3部分:

T=A+C+S

(1)

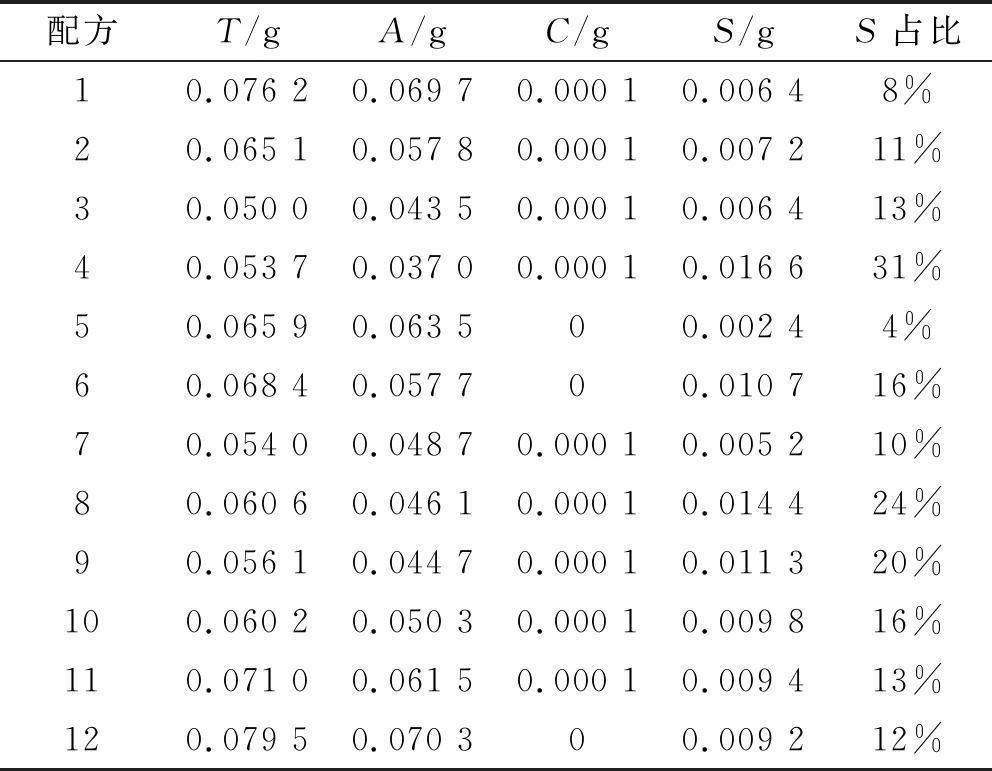

式中:T为腐蚀磨损过程中总的质量损失;A为在施加阴极保护条件下的纯机械磨损质量损失;C为纯腐蚀质量损失;S为腐蚀磨损协同作用造成的质量损失。通过试验可得到T、A、C三者具体量,进而计算出S,计算结果如表3所示。

根据表3可知:在腐蚀磨损过程中,机械磨损是导致胎体质量损失的主要原因,纯腐蚀在短时间内引起的质量损失远远小于机械磨损造成的质量损失。但由于腐蚀引起的协同作用导致的质量损失却不容忽视,其占比最高达到了30%以上。分析原因认为:WC和黏结剂构成的微电偶引起的电化学腐蚀导致黏结剂被优先去除,并在WC颗粒周围形成孔洞,进而使得WC颗粒失去支撑后更容易被去除。总体来说,随着试样耐腐蚀性的减弱,腐蚀磨损协同作用在腐蚀磨损过程中的影响更加显著。

表3 腐蚀磨损试验质量损失结果

3.4 微观磨损形貌分析

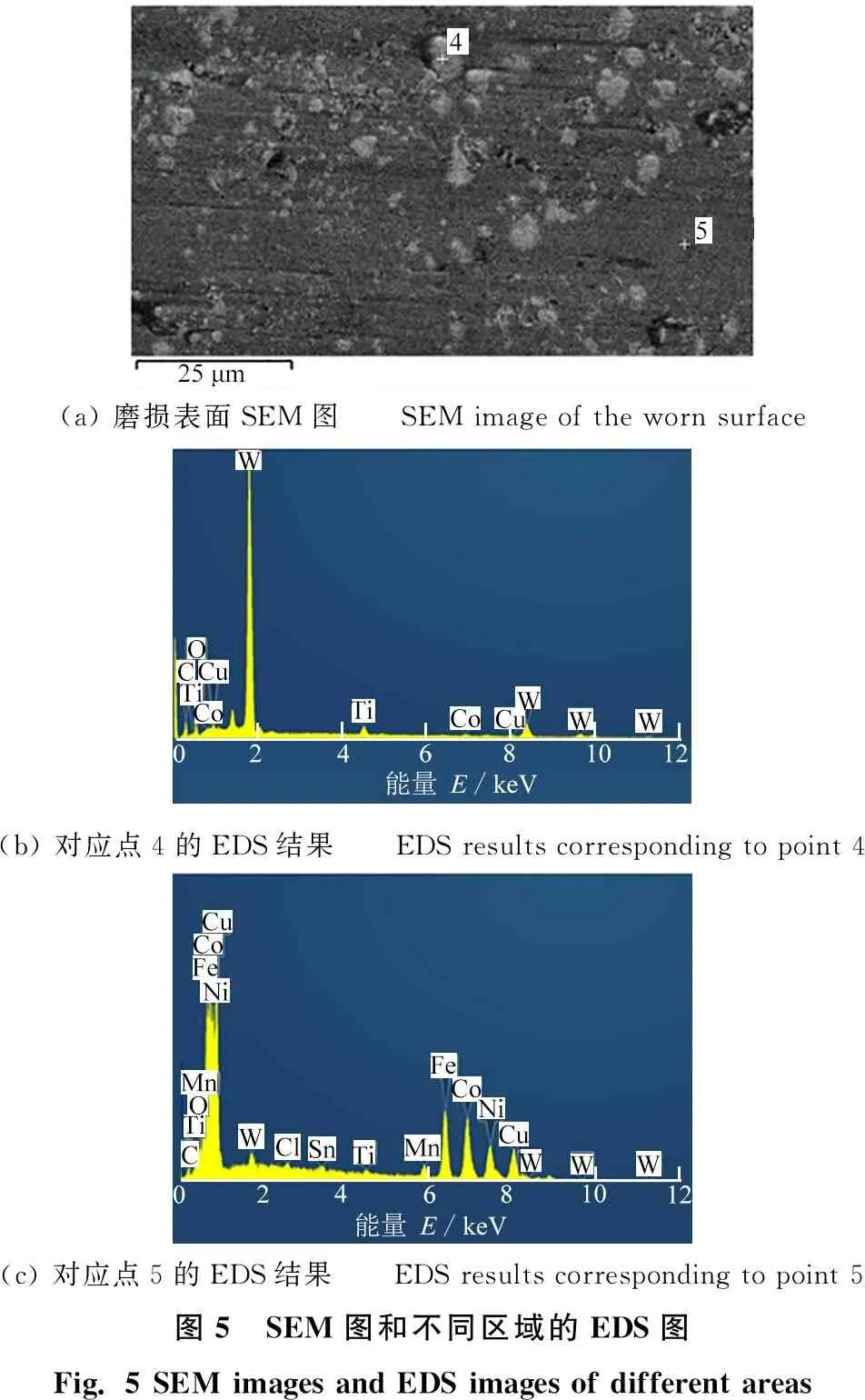

为进一步了解胎体耐腐蚀性对胎体试样腐蚀磨损过程的影响,观察了不同WC质量分数的试样腐蚀磨损后的磨损形貌并进行了元素分析。图5为5号配方试样腐蚀磨损表面的SEM图和不同区域的EDS图。

(a) 磨损表面SEM图 SEM image of the worn surface(b) 对应点4的EDS结果 EDS results corresponding to point 4(c) 对应点5的EDS结果 EDS results corresponding to point 5图5 SEM图和不同区域的EDS图Fig. 5 SEM images and EDS images of different areas

由图5可以看出:浅色颗粒状区域4所含主要元素为W,说明颗粒状物质为WC颗粒;WC颗粒周围的深色区域5主要元素为Fe、Cu、Ni、Co等,说明深色区域为黏结相成分。

图6为不同WC质量分数的胎体试样磨损表面SEM图像。从图6可以看出:胎体试样磨损表面均分布有沿磨损方向的凹槽,这主要与磨损过程中石英砂颗粒滑动导致的塑性破坏有关。随着WC质量分数的增加,胎体试样耐腐蚀性能减弱,WC颗粒周围的沟壑逐渐加深加宽,同时出现WC颗粒脱落后留下的孔洞。这表明在腐蚀磨损过程中,胎体耐腐蚀性的减弱加剧了WC颗粒的脱落速度,进而使得材料流失速度加快,也进一步证明了在腐蚀磨损过程中,黏结剂被优先去除后使得WC颗粒更易脱落。

(a)15%(b)20%(c)25%(d)30%图6 不同WC质量分数胎体试样腐蚀磨损SEM图Fig. 6 SEM images of the worn surface of sampleas the WC content varied

试验中仅考虑了单一组分对胎体腐蚀磨损性能的影响,未考虑不同组分之间的交互影响。此外,试验所用的腐蚀介质、磨粒种类及尺寸等和实际工况存在差异,这些因素可能会对胎体的腐蚀磨损性能产生影响。在后续试验中会尽可能在实际工况下展开不同胎体组分对热压孕镶金刚石钻头胎体腐蚀磨损性能的影响,进而为腐蚀环境下胎体材料的优化选型提供更完善的理论依据。

4 结论

(1)电化学测试和静态腐蚀结果表明:随着WC和Fe质量分数的增加,胎体材料在pH为10,NaCl质量分数为20%的盐水环境中的耐腐蚀性逐渐减弱,被腐蚀质量增加,而663Cu的则恰恰相反。腐蚀产物主要为铜铁氧化物和羟基氯化物。

(2)腐蚀磨损试验结果表明:机械磨损在腐蚀磨损过程中占主导作用,纯腐蚀影响不明显,但二者之间的协同作用引起的胎体质量损失不容忽视。随着胎体耐腐蚀性的减弱,协同作用更加显著。

(3)腐蚀磨损过程中,由于不同胎体组分之间存在电位差,在盐水介质中形成了较活泼的Fe等金属黏结剂作阳极,WC作阴极的微电偶,使得黏结剂材料被优先去除,WC颗粒失去支撑后更易在机械作用下被去除。整个过程新鲜表面的暴露和钝化达到平衡,在腐蚀磨损停止后试样表面会迅速发生钝化。