陶瓷结合剂研磨盘制备及研磨蓝宝石性能研究*

路家斌, 聂小威, 阎秋生, 陈海阳

(1. 广东工业大学 机电工程学院, 广州 510006)

(2. 广东纳诺格莱科技有限公司, 广东 佛山 528225)

蓝宝石单晶具有优异的光学、物理、化学性能,被广泛应用于国防、航空航天、生物医学、通信、半导体等领域中,典型应用如红外光学窗口、整流罩、反射镜、LED外延衬底材料等[1-2]。但其硬度较高(莫氏硬度为9),弹性模量和断裂韧性分别达到380 GPa和3.5 MPa·m1/2,属于典型的硬脆材料[3-4]。研磨是蓝宝石基片主要加工工序之一,目的是去除蓝宝石基片表面上前一道切割工序中产生的线切痕和表面变质层,为下一道抛光工序提供良好的尺寸、形状精度及表面质量等[5]。目前,常用游离磨料对蓝宝石基片表面进行研磨,但由于磨料在研磨液中分散不均匀以及运动状态不可控,容易造成工件表面材料去除不均匀,影响工件的表面质量以及形面精度,同时研磨液中磨料利用率低,加工效率较低,加工成本较高[6-7]。而固结磨料研磨盘具有研磨加工效率高、精度高、自锐性好、寿命长、环境污染小等优点[8],非常适合用来加工蓝宝石这类硬脆材料。

国内外学者利用固结金刚石研磨盘或者研磨垫对蓝宝石基片研磨做了许多研究。GAO等[9]利用4种不同粒径的陶瓷结合剂金刚石研磨盘对蓝宝石基片进行研磨加工,发现代号M30/40和M10/20磨料研磨盘以脆性去除材料的方式获得较高的材料去除率和表面粗糙度,适合用于基片的粗磨加工,而代号M5/10和M2/4磨料研磨盘以延性去除材料的方式获得较低的材料去除率和表面粗糙度,分别适合基片的半精磨加工和精磨加工。WANG等[10]制备了3种不同类型的亲水性树脂固结金刚石磨料研磨垫,发现相同粒径的团聚型金刚石磨料与单晶金刚石磨料相比能获得较高的材料去除率和较低的表面粗糙度。KIM等[11]对比研究树脂基金属研磨盘和树脂基固结金刚石研磨盘研磨蓝宝石基片,发现二体研磨时的材料去除主要是靠嵌在研磨盘表面的磨粒对工件表面的划擦作用产生的,故其材料去除率相对较高,但工件表面质量会稍差一些。林智富等[12]对比研究了陶瓷、树脂和陶瓷树脂复合结合剂金刚石研磨盘研磨蓝宝石性能,发现陶瓷树脂复合结合剂研磨盘能获得较高的材料去除率和较低的表面粗糙度,兼顾了加工效率和表面质量,并且随着磨料粒径的减小,蓝宝石基片磨削时其表面材料去除方式从脆性断裂去除向塑性流动去除转变,蓝宝石基片的材料去除率、表面粗糙度和亚表面损伤深度也随之降低。

为探究同种结合剂不同物理机械性能的固结磨料研磨盘研磨蓝宝石基片性能,制备2种不同硬度的陶瓷结合剂金刚石研磨盘,系统研究蓝宝石基片研磨时的研磨时间、研磨盘转速、研磨压力对工件材料去除率、表面粗糙度及表面形貌的影响。

1 陶瓷结合剂金刚石研磨盘制备

1.1 研磨盘制作工艺

陶瓷结合剂固结金刚石研磨盘的制作主要由金刚石磨料丸片制作和研磨盘制作2部分组成,工艺路线如图1所示,步骤为:

图1 陶瓷结合剂固结金刚石磨料研磨盘的制作工艺路线

(1)称量。将制作陶瓷结合剂固结金刚石磨料丸片所需要的各种成分(包括金刚石磨料、陶瓷结合剂、辅助磨料、润湿剂、造孔剂核桃壳粉等成分)按比例进行称量。

(2)混合。将按比例称量好的各种成分(除润湿剂外)装入混料桶中,利用混料机将各成分混合均匀,然后180目(0.09 mm)过筛,再加入一定比例的润湿剂机械搅拌均匀,先后30目(0.60 mm)和80目(0.20 mm)过筛2~3次,再经混料机混料1 h,使其成为均匀、松散、无结块的成形料。

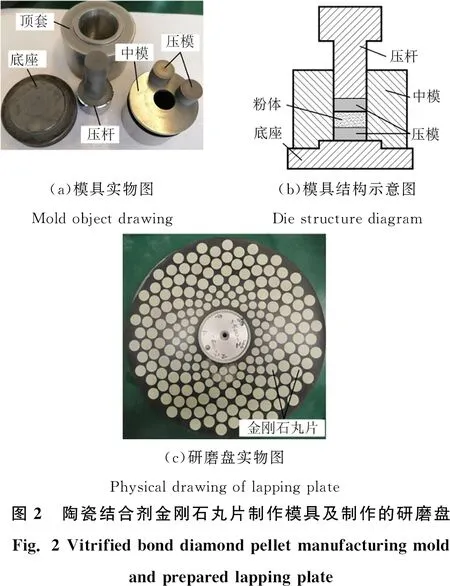

(3)冷压成形。称取一定质量的成形料放入如图2a所示的模具中,其结构示意图如图2b所示,利用自动压机在一定压力下将其压制成形,形成丸片胚体。

(4)干燥。将压制好的丸片胚体放入真空干燥箱中,在60 ℃时保温12 h以上进行干燥。

(5)烧结。将干燥好的丸片胚体放入马弗炉里面烧结。烧结工艺为:首先,在60 min内从室温加热至120 ℃,保温60 min;然后,在420 min内从120 ℃加热至680 ℃,保温60 min。

(6)研磨盘制作。将修整好的金刚石丸片利用环氧树脂黏接在氧化铝基座上完全固化,再将黑碳化硅(800目,粒径为18 μm,质量分数为50%)以及环氧树脂混合物填充在丸片与丸片之间的空隙中固化。

(7)修整。利用KD15BX精密平面研磨机的修面装置修整研磨盘表面,再分别利用80目(80~212 μm)和220目(53~75 μm)的氧化铝油石对研磨盘进行粗修和精修,保证研磨盘的平面精度在±0.01 mm之间,制作好的研磨盘如图2c所示。

1.2 研磨盘物理机械性能和表面形貌

为提高研磨效率,选用500目(28~34 μm)粒径的单晶金刚石,陶瓷结合剂为Na2O-Al2O3-B2O3-SiO2系结合剂。制备不同硬度的研磨盘时(S500-1和S500-2),单晶金刚石磨料质量分数为30%,烧结温度为680 ℃,烧结时间为600 min。其中,S500-1中没有加入造孔剂,成形压力为7 MPa;S500-2中加入造孔剂,成形压力为5 MPa。

制备的金刚石丸片采用HR 150A洛氏硬度计检测其硬度,采用AGS-X-50KND电子万能试验机检测其抗弯强度,利用阿基米德排水法检测其气孔率。制备的2种陶瓷结合剂金刚石研磨盘的性能具体见表1所示,其表面形貌如图3所示。从表1可知:S500-1研磨盘的硬度达到81.83 HRF,比S500-2的要高;抗弯强度达到70.67 MPa,比S500-2要高,但气孔率略小。从图3可以看出:修整后研磨盘表面略有不同,硬度较大的S500-1研磨盘表面金刚石颗粒较为完整、锐利,表面较为粗糙。硬度较小的S500-2研磨盘表面有许多碎屑,这是其硬度较小,在采用油石修整时结合剂和金刚石颗粒破损导致的。

表 1 陶瓷结合剂金刚石研磨盘机械性能

2 蓝宝石基片的研磨试验

如图4所示,研磨加工试验在KD15BX精密平面研磨机上进行,选择尺寸为φ5.08 cm的C向蓝宝石基片为研磨工件,研磨试验前利用320目(37~44 μm)金刚石研磨盘预研,确保表面特性一致。工件由石蜡粘贴于工件盘上,工件盘每次粘贴3片工件,通过增减配重来改变研磨压力,冷却液为去离子水,工件由摩擦力带动与研磨盘同向转动进行研磨,研磨盘直径为φ38.00 cm(见图2 c)。相同工艺参数试验重复3次,试验结果取平均值,具体研磨试验条件如下:研磨盘种类分别为S500-1、S500-2;研磨时间为15 min;研磨液流量为25 mL/min;转速分别为40、60、80、100 r/min;研磨压力分别为10.5、18.7、27.0、34.5 kPa。

图4 研磨试验装置

采用Taylor hobson轮廓仪测量研磨后工件表面粗糙度;使用OLS4000激光共聚焦显微镜检测研磨前后工件表面形貌;利用精度为0.001 mm的三丰数显千分表测量工件研磨前后高度,并计算得出工件的材料去除率RMRR(计算方法见式(1));采用精度为0.001 mm的外径千分尺测量研磨盘研磨前后高度,利用高度差来判别研磨盘磨损程度。

(1)

式中:h0为工件研磨前高度,μm;h1为研磨加工后工件高度,μm;t1为研磨加工时间,min;RMRR为工件材料去除率,μm/min。

3 试验结果及分析

3.1 不同研磨时间下的研磨性能

采用2种研磨盘研磨蓝宝石,不同研磨时间对工件材料去除率、表面粗糙度的影响规律如图5所示。研磨条件是研磨转速为60 r/min,研磨压力为34.5 kPa。

从图5中看出:不同硬度研磨盘研磨蓝宝石的材料去除率和表面粗糙度随研磨时间的变化趋势相似。在研磨初期,工件材料去除率和表面粗糙度下降较快,加工一段时间后,下降趋势减缓并逐步稳定。硬度较高的S500-1研磨盘获得的工件材料去除率始终比硬度低的S500-2研磨盘的要高,同时其表面粗糙度也相应较高。S500-1研磨盘研磨后的工件材料去除率和表面粗糙度分别稳定在0.18 μm/min和0.153 μm左右,而S500-2研磨盘的分别稳定在0.15 μm/min和0.128 μm左右。

图6和图7分别为S500-1和S500-2研磨盘研磨后蓝宝石基片表面形貌。

从图6a和图7a可以看出:在研磨盘加工4 min后,工件表面颜色相对较深,说明仍然存在大量较深的凹坑,平坦表面较少,表面完整性差。从图6b和图7b可以看出:在研磨加工8 min后,工件表面颜色变淡,表明大量凹坑被除去,凹坑深度变浅,但工件表面质量仍然比较差。从图 6c和图7c看出:在研磨加工12 min后,工件表面凹坑数量继续减少,平坦表面增多。从图 6d和图7d看出:研磨加工进行至16 min后,工件表面凹坑数量明显减少,深度变浅,平坦表面占比较大,表面完整性相对较好。综合对比图6和图7可以发现:在相同时段内,S500-2研磨盘研磨过后的工件表面凹坑数量和深度以及平坦表面占比均要好于S500-1研磨盘的,说明S500-2研磨盘对工件表面质量的改善要好于S500-1研磨盘的。

3.2 不同研磨转速下的研磨性能

研磨盘不同转速对蓝宝石的材料去除率和表面粗糙度的影响规律如图8所示。研磨条件是研磨压力为27.0 kPa,研磨时间为15 min。由图8可以看出:硬度高的S500-1研磨盘研磨蓝宝石基片的材料去除率和表面粗糙度都要明显高于硬度低的S500-2研磨盘的,但2种研磨盘在不同研磨转速时的总体变化趋势一致,即随着研磨转速的增加,工件材料去除率均呈现先升高后降低的趋势(见图8a)。在研磨盘转速为60 r/min时获得最高工件材料去除率,分别为1.81 μm/min和1.27 μm/min;而工件表面粗糙度表现出持续降低的趋势;当研磨盘转速为100 r/min时,S500-1和S500-2研磨盘获得的工件表面粗糙度分别为0.159 μm和0.124 μm。

采用磨耗比(研磨盘单位磨损量与对应的材料去除量的比值)来评估研磨盘的研磨效率,不同转速时的磨耗比的关系如图9所示。

从图9可以看出:2种研磨盘的磨耗比均随着研磨转速的增大表现出先增大后减小的趋势,硬度高的S500-1研磨盘的磨耗比始终要比S500-2的高,即S500-1研磨盘单位磨损量时对应的工件去除效率较高,在低速时表现更为明显。当研磨转速为60 r/min时,S500-1磨耗比达到15.06;而S500-2的为10.55;在转速100 r/min时,S500-1和S500-2研磨盘的磨耗比分别为10.50和8.81, 比60 r/min时有所降低。

图9 不同研磨转速时研磨盘的磨耗比

由于在粗磨工艺阶段,主要以工件的材料去除率和研磨盘的磨耗比为主要参考指标。综合以上结果,在研磨盘转速为60 r/min时的材料去除率和磨耗比均较高,因此选择该转速为后续试验转速。

3.3 不同研磨压力下的研磨性能

不同研磨压力对工件材料去除率和表面粗糙度的影响规律如图10所示。研磨条件为研磨转速60 r/min,研磨时间15 min。

从图10中可以看到:随着研磨压力的增大,2种研磨盘加工蓝宝石时材料去除率和表面粗糙度变化规律相似,材料去除率都是随着研磨压力的增大而升高,表面粗糙度则持续降低。硬度较高的S500-1研磨盘在材料去除率和表面粗糙度方面均要高于S500-2研磨盘的。在研磨压力为34.5 kPa时,S500-1和S500-2研磨盘获得较高的材料去除率,分别为2.03 μm/min和1.49 μm/min,获得较低的表面粗糙度,分别为0.165 μm和0.141 μm。说明硬度较低的研磨盘能够获得较好的表面质量。

图11为不同研磨压力时研磨盘的磨耗比。从图11可以看出:研磨盘磨耗比与工件材料去除率的变化趋势明显不同,随着研磨压力的增大,磨耗比是先升高再降低,S500-1和S500-2研磨盘在研磨压力为27.0 kPa时达到最高,但前者的磨耗比比后者的要高。

图11 不同研磨压力时研磨盘的磨耗比

4 讨论

硬度较大的S500-1研磨盘与硬度较小的S500-2研磨盘相比,其研磨效率相对较高,材料去除率和磨耗比较高,但获得的工件表面粗糙度相对较高,加工表面质量稍差。

这是因为研磨盘硬度越大,表现为磨粒与结合剂之间的结合力越强,磨粒与结合剂结合越紧密,磨粒从研磨盘表面越难脱落。在相同的加工参数下,由于S500-2研磨盘的硬度较低,结合剂对磨粒的把持力比S500-1研磨盘中的弱,故在磨削过程中磨粒脱落相对较快,造成研磨盘单位面积上的有效磨粒数量减少,未脱落的磨粒也因为快速钝化而失去切削工件的作用,磨粒磨钝后与工件表面的实际接触面积增大,磨粒切入工件表面深度降低,造成S500-2研磨盘的材料去除率和磨耗比均较低,但由于脱落的磨粒在研磨中起到三体磨损的作用,有助于改善工件表面的研磨质量,导致工件表面粗糙度也相对较低。

依据Preston方程,材料去除率RMRR为:

RMRR=Kp·p·v

(2)

其中:Kp为Preston常系数,p为研磨压力,v为工件与研磨盘之间的相对线速度。

在研磨加工过程中,理论上当研磨压力p保持相对稳定时,材料去除率RMRR随研磨盘转速的增加而升高。但实际上,由图8可以看出:随着研磨盘转速的增加,2种研磨盘的工件材料去除率总体趋势表现为先升高后下降再升高。这是因为当研磨盘转速为40 r/min时,工件与研磨盘之间的相对线速度较小,单位时间内,研磨盘表面磨粒与工件表面接触次数较少,工件表面材料去除不均匀,材料去除率低,不仅使得加工表面容易产生新的划伤,也难以去除上道工序所遗留下来的旧的表面损伤,导致工件表面粗糙度相对较高。当研磨盘转速增加到60 r/min时,工件与研磨盘之间相对线速度也增加,磨粒与工件表面在单位时间内接触次数增多,工件材料去除率升高,工件表面材料去除变得更加均匀,表面粗糙度降低。当研磨盘转速超过60 r/min时,工件相对研磨盘线速度继续增加,造成磨粒磨损加剧,磨粒表面的切削刃变钝,切入工件表面的深度变浅,材料去除率降低,与此同时磨粒所受的切削力增大,磨粒脱落速率加快,更多的磨粒参与到三体研磨过程当中,使得工件表面粗糙度进一步降低,其表面质量得到改善。

由图10 可知,当研磨盘转速相对固定时,工件材料去除率RMRR随研磨压力的增大而升高,工件表面粗糙度随研磨压力的增大而下降,比较符合Preston方程。这是因为当研磨压力较小时,由于研磨盘表面磨粒的出露高度不一,有效磨粒数量较少,只有出露高度较高的磨粒起到了材料去除的作用,造成工件表面材料去除不均匀,材料去除率低,不足以完全去除上道工序所带来的损伤,还容易给加工表面增添新的划伤,工件表面粗糙度较高。随着研磨压力的增大,有效磨粒数量增多,裸露高度较低的磨粒也能对工件表面产生一定的微切削作用,对工件表面质量的改善具有一定的积极作用,材料去除率升高,能快速去除工件表面原有的损伤,根据BIFANO等[13]提出硬脆材料临界切深模型, 如式(3)所示:

(3)

其中:dc为硬脆材料的临界切深;E为材料的杨氏模量;H为材料的显微硬度;Kic为材料的断裂韧性。由于单颗磨粒的受力变大,磨料切入工件深度变深,且大于蓝宝石材料的脆塑转变的临界切深,工件表面材料主要以脆性断裂方式被去除,因此会产生许多新的凹坑。随着磨粒的快速磨损变钝后,磨粒切入工件表面深度变浅,小于蓝宝石材料的脆塑转变的临界切深,工件表面粗糙度降低,表面加工质量得到改善。

5 结论

(1)2种不同硬度的研磨盘在不同加工参数下的材料去除规律一致。随着研磨加工时间的延长,工件材料去除率和表面粗糙度都先降低然后趋于平稳;随着研磨盘转速的增加,2种研磨盘的工件材料去除率和磨耗比先升高后降低再升高,而工件表面粗糙度持续降低;随着研磨压力的增大,2种研磨盘的工件材料去除率持续升高,表面粗糙度持续降低,而研磨盘磨耗比则表现出先升高后降低的趋势。

(2)从提高工件材料去除率的角度来看,增大研磨压力比增大研磨盘转速更加有效,当研磨盘转速为60 r/min时,在研磨压力为27.0 kPa的条件下,S500-1和S500-2研磨盘获得工件材料去除率分别为1.81 μm/min和1.27 μm/min,而在研磨压力为34.5 kPa时,能获得更高工件材料去除率分别为2.03 μm/min和1.49 μm/min,此时工件表面粗糙度较低,分别为0.165 μm和0.141 μm。

(3)在不同加工参数下,不同硬度的研磨盘研磨加工蓝宝石基片的性能不同。研磨盘硬度越高,其单位磨损对应的材料去除量越大,即研磨盘的磨耗比越高,但所获得的工件表面粗糙度也相应较高,工件表面质量稍差。相对而言,硬度高的S500-1研磨盘更加适合于蓝宝石基片的粗磨加工。