聚晶金刚石的研究进展与展望*

邹 芹, 向刚强, 王 瑶, 李艳国, 尹育航, 李 静

(1. 燕山大学,亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004)

(2. 燕山大学 机械工程学院, 河北 秦皇岛 066004)

(3. 广东奔朗新材料股份有限公司, 广东 佛山 528313)

(4. 河南爱锐科技有限公司, 郑州 450001)

聚晶金刚石(polycrystalline diamond,PCD)是以金刚石微粉为骨架材料,以结合剂为黏结材料,在超高压、高温条件下烧结而成的复合材料,具有极高的硬度与耐磨性能和较高的热稳定性[1]。PCD和化学气相沉积金刚石是2种常见的金刚石工具材料。[2]

聚晶金刚石的研究最早可追溯到1964年GE公司的专利“某些金属添加剂能使金刚石与金刚石之间产生直接结合”[3],后STRONG等成功完成了聚晶金刚石的成形试验[4]。此后聚晶金刚石片进入实用阶段,主要制成刀具用于机械加工[5]。自20世纪80年代以来,聚晶金刚石在地质、石油、机械、建材、电子等部门得到了较为广泛的应用,表现出极高的经济价值,受到了广泛的关注和研究。

PCD结合剂可分为有机结合剂和无机结合剂。本文主要综述无机结合剂PCD的种类、结合方式和性能调控方法。

1 PCD的结合剂种类

根据PCD制备过程中选用的无机结合剂,可以将其分为金属结合剂PCD、陶瓷结合剂PCD和新兴的金属-陶瓷结合剂PCD。

1.1 金属结合剂PCD复合材料

金属结合剂PCD是最早被人们关注并且进行研究的一种无机结合剂。常见的金属结合剂有Co、Ni、Fe等金属及其合金。一般用热压烧结或浸渍方法在较低的金属或合金熔融温度下实现金刚石聚晶过程。关于触媒对人造金刚石的影响已经有了很多研究[6-8]。

Co结合剂是最早研究的金属结合剂,其成形性好、烧结性能优异、产生液相时对金刚石包镶能力较好。Co在聚晶金刚石烧结体的合成、加工和使用过程中发挥了重要作用[9-10]。

黄志伟等[11]采用电沉积Co-Ni镀层为结合剂材料,得到了一种操作简单、效率高、质量好的金刚石工具制造方法。研究发现,以纳米Co-Ni合金镀层为结合剂的新工具与以纳米镍为镀层结合剂材料的电镀金刚石工具相比,使用寿命可以延长16%。王凤荣等[12]对纯Co基金刚石刀头进行了形貌、结构观察和物相分析,研究发现界面处灰色薄膜物质为Co3C相和Co-C固溶体,它们的形成引起强烈的界面键合作用。另外,β-Co向α-Co的相变导致附加体积收缩,伴随着相交点附近Co的延伸率异常升高,有效地改善了胎体对金刚石的机械镶嵌强度。

然而Co是一种重要的战略资源,不仅价格高、毒性大,而且与金刚石在热膨胀系数性能上差异较大,以其作为结合剂制备的PCD在使用过程中经常出现残余应力、微裂纹、剥落等失效形式[13-14],PCD耐磨性也随Co含量的升高而下降[15]。

因此有研究开始探索以其他金属作为结合剂的PCD。刘志环等[16]发现以FeCoCu结合剂和Co结合剂在各自最佳烧结温度下制备的试样,其硬度、相对密度和抗弯强度都十分接近。FeCoCu烧结体试样的抗弯强度损失率η及磨损质量损失m分别达到19.0%和1.412 g,而Co烧结体试样的η和m分别为15.2%和1.638 g;FeCoCu基金刚石绳锯锯切G1306石材平均锯切效率达到9.8 m2/h,相对Co基绳锯的提高了16.7%,理论寿命为13.6 m2/m,相对Co基绳锯的降低了6.2%,其产品性价比优势更加明显。由此可知Fe基PCD达到甚至超过了Co基PCD的性能。BARRETO等[17]研究在不同温度下添加Nb对烧结PCD的影响。添加质量分数为15%的Nb,在3种不同温度和7.7 GPa压力下Nb均表现出优异的结合能力,反应生成的铌碳化物使石墨化最小化;所有PCD的体积密度均接近100%,气孔率最小。这证明Nb也是很好的结合剂。

金属结合剂PCD结合方式主要为D—D键合。金属结合剂在高温高压下熔化后,填充在金刚石的孔隙中,使金刚石各表面受力均匀,金刚石晶粒间未直接相互接触的部分便不易因环境压力过低而石墨化。结合剂作为触媒金属,又可使少数接触的金刚石碳原子溶解到周围触媒金属中形成分散的金刚石碳原子,扩散后填补到未接触部分的金刚石表面上,从而扩大了接触面,增加D—D键合的数量。烧结过程中融化的金属结合剂包裹金刚石晶粒,冷却后形成机械包镶胎体。

1.2 陶瓷结合剂PCD复合材料

除金属结合剂外,还有以耐高温的陶瓷材料做结合剂的PCD复合材料。[18]陶瓷结合剂为金刚石复合材料提供了更好的强度、耐热性和可控性气孔。[19]由于在空气气氛中金刚石会在700 ℃以上开始发生氧化反应,900 ℃以上开始发生石墨化现象[20-21],人们常选择烧结温度较低的硼玻璃作为陶瓷基复合材料的基体[22],陶瓷结合相的形成必须有网络中心离子,作为网络中心离子的化合物主要有SiO2,Al2O3,B2O3,P2O5等[23]。

LIANG等[24]以Li2O-Na2O-Al2O3-B2O3-SiO2为陶瓷结合剂,制备了陶瓷/金刚石复合材料工具,在此基础上加入质量分数为4%的ZnF2,制得的陶瓷/金刚石复合材料的抗弯强度提高了20.7%,复合材料的抗弯密度提高到2.43 g/cm3,具有更强的自锐性和形状维持能力。

WANG等[25]用16.0Na2O-30.0B2O3-54.0SiO2(物质的量分数)陶瓷结合剂制备PCD,研究了ZnO对Na2O、B2O3、SiO2陶瓷结合剂与金刚石界面结合的影响。ZnO促进解离硅/硼氧多面体并在陶瓷网络形成较大数量的非桥接氧,增加陶瓷结合剂的润湿性,B和Si从陶瓷结合剂扩散到界面,烧结过程中在烧结金刚石晶粒表面形成—C—C,—C—Si和—C—B键,增强金刚石晶粒与陶瓷结合剂的界面结合。如图1所示,ZnO的加入降低了陶瓷结合剂润湿角度、提高了润湿性。较高的润湿性有利于陶瓷黏结剂在烧结过程中在金刚石颗粒之间流动。

图1 陶瓷结合剂PCD的润湿角与保温时间的关系[25]

陶瓷结合剂PCD结合方式目前普遍接受的是化学键理论,即两相之间实现有效的黏结,两相的表面应含有能相互发生化学反应的活性基团,通过官能团的反应以化学键结合形成界面[26]。即陶瓷基与金刚石反应形成D—M—D键,注意M不仅仅指的是金属也可以是非金属,所以也有人用D—CM—D来表示陶瓷与金刚石成键。通过异相的中介结合即D—M—D结合是金刚石聚结的最常见的方法。然而陶瓷结合剂在抗折强度、断裂韧性、导热性等方面还未能达到理想效果,制约了其在高速及高精密磨削领域的应用。

1.3 金属-陶瓷结合剂PCD复合材料

金属-陶瓷PCD综合了金属结合剂与陶瓷结合剂各自的优点,提高了PCD的综合性能。常见的金属-陶瓷结合剂一般由金属相与碳、氮化物陶瓷相和金属相与硼玻璃陶瓷相构成。MECHNIK等[27]制备了51Fe-32Cu-9Ni-8Sn-PCD复合材料,并加入了质量分数为2%的VN,发现复合材料的极限抗压强度从846 MPa增加到1640 MPa,抗折强度从680 MPa增加到1120 MPa,磨损程度从0.006 9 g/km减少到了0.003 3 g/km。ZHANG等[28]研究了Ni含量和浸渍金属对WC基金刚石复合材料微观结构和力学性能的影响,指出Ni含量的小幅增加可以进一步提高WC颗粒的润湿性,Ni质量分数为5%的WC基金刚石复合材料的综合性能最佳,此时基体的抗弯强度提高了约10%。

有结合剂PCD的结合方式主要为D—D键合。结合剂金属在高温高压下熔化后填充在金刚石的孔隙中,使金刚石各表面受力均匀,晶粒间未直接相互接触部分不会因压力过低而发生石墨化。同时,使用触媒金属时可使少数金刚石碳原子溶解到周围触媒金属中形成分散的金刚石碳原子,再经过扩散后填补到未接触部分的金刚石表面上,从而扩大了接触面,增加了D—D键合的数量。

王帅等[29-30]以WC-Cu-Co基金属结合剂制备了金刚石材料,研究WC质量分数对结合剂性能的影响,结果发现低质量分数WC在体系中起到了明显的弥散强化作用,以WC质量分数为40%时基体强度最高,金刚石复合材料的使用寿命最长。

在金属相与硼玻璃陶瓷相作为金属-陶瓷结合剂方面,SONG等[31]采用热压烧结技术在Fe基中加入质量分数为3%的Na2O-B2O3-SiO2-Al2O3-Li2O,制备出金属-陶瓷PCD,在850 ℃时Fe与Al2O3反应生成了10~20 nm的FeAl2O4转移层,提高了界面弯曲强度。此时的金属-陶瓷结合剂横向断裂强度达到最大值826.54 MPa。

综上所述,金属结合剂PCD中生成了D—D键合,导致其性能有了质的提升,但高温不稳定是金属结合剂PCD最大的问题;陶瓷结合PCD相对来说,结合剂与金刚石之间生成D—CM—D键,使得结合剂与金刚石的结合力大幅升高,然而陶瓷脆性问题限制了陶瓷结合剂PCD的应用;金属-陶瓷结合剂PCD综合了金属结合剂与陶瓷结合剂各自的优点,成了金刚石工具的一个重要发展方向,其性能[32]取决于两者间的组分及性质:金属为主体,陶瓷材料作为增强相时,可改善纯金属结合剂的不良性能,如改善脆性、增强耐磨性、提高自锐性及气孔率等,以利于磨具的修整修锐;陶瓷为主体,金属单质或合金为增强相时,金属颗粒增韧陶瓷结合剂,可改善陶瓷结合剂的组织结构、热膨胀系数。

2 制备方法

目前PCD复合材料的制备方法已经成熟,常见的有熔渗法,高压烧结,自蔓延高温合成,SPS烧结等。图2是合成PCD中的4个主要阶段[33]:第1阶段(图2a):点接触处的高应力导致金刚石颗粒断裂,并使颗粒尺寸分布向较小尺寸转移。第2阶段(图2b):当温度超过了发生塑性变形的温度,此时尖锐接触点被磨圆,并在金刚石颗粒中引入位错。第3阶段(图2c):当基板中的Co熔解时,液态Co的前端会掠过金刚石颗粒,将碳溶解到液态中。第4阶段(图2d):新的金刚石从液态钴池中沉淀出来,使金刚石颗粒烧结在一起,形成一个连续的金刚石骨架。

2.1 熔渗法

熔渗法是用熔点比制品熔点低的金属或合金在熔融状态下充填未烧结的或烧结的制品内孔隙的工艺方法。这类聚晶的制造方法称Co扩散浸渍烧结法。在国外,又被称为“钴扫越式催化再结晶法”(sweep through catalyzed recrystallization,STCR)[34],顾名思义,在这类聚晶的烧结过程中,作为黏结剂的Co起到了“催化剂”的作用:金刚石表面的碳原子溶解于Co液中,在一定的热力学条件下,改变了内部结构,并以碳原子的形式沉积在金刚石颗粒的表面,从而形成D—D结构或者D—Co—D结构,这一过程,也叫“再结晶”。所谓“扫越式”是指Co液起催化作用的这种方式在整个聚晶体中的扫越,比如GE公司的复合片产品“Compax”系列,在烧结时,再结晶过程首先在金刚石粉跟硬质合金的界面发生,Co液先在这里聚集,并开始溶解金刚石表面的碳原子,并且在高压的作用下向金刚石层推进;随着热力学条件进入金刚石稳定区,碳原子以金刚石的方式析出并沉积在金刚石颗粒的表面或者自行成核;随着这一过程的进行,内部环境出现了变化,Co液被挤向边缘,即向金刚石粉的深层扩展,最终扫越整个金刚石层并析出Co液。

2.2 高压烧结

高压烧结,通常是指在高压和高温条件下制备PCD复合材料:先对粉体加压,到达一定压力以后,保持该压力状态,对粉体进行升温烧结。粉体在烧结过程中,由于一直受到高压的作用,颗粒之间的孔隙率降低。粉末颗粒首先是颈部接触熔融,同时发生变形。在烧结过程中,颗粒发生重排,黏滞流动等。借助于扩散及流动等,不断排除气孔,发生致密化,直到样品完成烧结。

高压烧结采用电流加热腔体,将预先压好的样品装到石墨坩埚里。注意试样必须烘干处理足够长的时间以排除含有的杂质或者水蒸气。高压高温烧结步骤是,将样品放入坩埚以后,放在六面顶压机上,缓慢升高到所需要的压力,然后再逐渐加大电流以升温。这种方法是通过液压缸对六个对顶砧产生推动压力,顶砧所产生的压力经过传压介质传递到腔体内对合成块产生压力,这是高压条件的产生;与此同时,借助电流加热产生高温条件。

2.3 自蔓延高温合成

自蔓延高温合成技术(slep-propagation high-temperature synthesis,SHS)是利用化学反应自身放热,依靠燃烧波自我维持,并通过控制反应速度、燃烧温度、反应转化率等条件,进而获得具有指定成分和结构产物的一种新型制备技术。SHS技术兼备了高温、高速合成与材料短时间承受高温之特点,但采用自蔓延方法生产金刚石工具的主要问题是保护金刚石免受自蔓延燃烧高温的影响。邵俊永等[35]阐述了SHS技术在金刚石制品行业中的意义,并从应用理论和实验依据方面分析了其可行性。

2.4 SPS烧结

放电等离子烧结(spark plasma sintering,SPS)是在装有待烧粉末的承压导电模具上施以可控的脉冲电流,并对粉末施加定量的压力,经过放电活化、热塑性变形和冷却,最终实现制备高性能复合材料的一种新的粉末冶金烧结技术[36-37]。

综上所述,熔渗法通常用于制备Fe、Co、Ni等金属结合剂PCD,在制备过程中会形成D—D键,提高PCD性能;但在高温过程中,金属结合剂也会促使金刚石石墨化,从而导致其性能下降。高压烧结可以按照需要来调节保温保压时间,从而获得所需的晶体粒度、合成质量和产品晶形等,易于操作,但一般制备样品较小。自蔓延高温合成的工艺简单,工序少,一经引燃启动过程后就不需对其进一步提供能量,制备样品较纯。SPS烧结最显著的特点是可以减少生产周期,提高生产效率。

3 影响PCD性能的因素

金属结合剂PCD韧性好,能承受较大载荷,烧结速度快,结合强度高,已经在脆硬材料的成形磨削、精密和超精密磨削领域得到了应用;但在使用过程中容易出现自锐性差,难修整,易烧伤工件的情况。

陶瓷结合剂PCD具有较高的弹性模量和较低的断裂韧性,相比金属结合剂具有独特的优势。因此,陶瓷结合剂PCD被广泛应用于加工复合片、硬质合金、玻璃、陶瓷等材料。然而,由于陶瓷结合剂在抗折强度、断裂韧性、导热性等方面还未能达到理想效果,制约了其在高速及高精密磨削领域的应用。

金属-陶瓷PCD既保持有陶瓷的高强度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又有较好的金属韧性和可塑性,还保持了金刚石的高硬度、高导热率,是一类非常重要的工具材料。

3.1 结合剂种类

结合剂种类对PCD的力学性能有着重要影响,传统金属结合剂通常是通过机械镶嵌力与金刚石进行结合。机械镶嵌力是指由于结合剂金属的热膨胀系数大于金刚石的热膨胀系数,在热压后冷却过程中结合剂收缩大于金刚石,从而产生的结合剂对金刚石的压应力,结合剂的体积收缩越大,机械嵌镶力越大[38]。而陶瓷结合剂与金刚石反应形成化学键,即产生了化学结合力,其机械镶嵌力远远小于化学结合力[39],因此金属PCD的高温抗氧化能力一般弱于陶瓷PCD的。

3.2 结合剂含量

结合剂各组分含量对PCD力学性能均有不同程度的影响。通常来说,金属相会影响与金刚石的结合情况,如黏结相Co元素会严重削弱涂层膜基界面结合强度。简小刚等[40]依据第一性原理,研究了Co元素削弱金刚石涂层膜基界面结合强度的作用机理,WEI等[41]研究了不同含量Co对WC-Co金刚石薄膜的影响。最常见的WC-Co结合剂PCD一般由300~400 μm规格的金刚石晶体与2~5 μm规格的WC-Co硬质合金颗粒烧结而成,其中的Co结合剂质量分数为6%~15%。

金属-陶瓷中,陶瓷相含量对金属-陶瓷PCD的性能也有较大的影响,如WC质量分数为40%时基体强度最高,金刚石复合材料的使用寿命最长[30]。结合剂中强碳元素的含量也会影响金刚石与金属界面相的结合情况,如图3[42]所示的EDS线扫描结果,扫描范围包括3个不同的区域:金刚石、铜基体和中间相。结果表明:加入质量分数为0.2%的Ti元素后,界面层厚度为300 nm;当Ti质量分数从0.2%增加到1%时,中间层的平均尺寸从300 nm增加到1.2 μm,增大了结合剂与金刚石的化学结合力,提高了PCD的性能。

3.3 金刚石含量

由于金刚石与结合剂的性能存在较大差异,所以金刚石含量对PCD的力学性能有着较大影响。如图4所示[43],随着金刚石含量的升高,其硬度逐渐升高,呈线性关系,这与很多文献中研究一致,而磨损率一般随金刚石含量的升高而下降。

图4 金刚石含量对Ni-W结合剂PCD性能的影响[43]

综上可知,影响PCD性能的因素繁多,且影响方式不尽相同,只有深入了解这些影响因素,才能更好地通过改善结合剂种类、含量、颗粒尺度等方式来提高PCD的性能。

4 性能调控

4.1 金刚石涂覆

国内外很多学者都对金刚石表面金属化进行了研究,希望能够改善浸润性,提高结合剂对金刚石颗粒的把持能力,基本原理是:在金刚石表面涂覆能够形成强碳化合物的元素,比如Ti、W、Cr等,形成如图5所示的结构[44],即涂覆Ti的金刚石在WC-Co衬底上沉积后形成PCD。

(a) 未镀Ti金刚石 (b) 镀Ti金刚石

从图5中可以看出:生成的TiC与金刚石分布紧密。也就是说,TiC在PCD中起着阻挡作用,抑制了金刚石与Co的直接接触。说明采用强碳化物形成元素对金刚石进行金属合金化和表面处理是改善金刚石与金属基体界面结合的可行方法[45-46]。

SHA等[47]用硼(B)涂层金刚石颗粒成功合成了一种新的热稳定性更好的PDC,生成的碳化物不仅增加了与金刚石的润湿性,而且B4C屏障的氧化先于金刚石颗粒的氧化,延迟了PDC的氧化,使得金刚石的初始石墨化温度上升了100 ℃。

GU等[44]采用微波加热的方法,成功地在金刚石颗粒表面涂覆钛,加热速度快,加热时间短,降低了金刚石的石墨化倾向,在760 ℃条件下,Ti涂层与金刚石的界面结合强度达到最佳。

图6为不同涂层金刚石制备成PCD后涂层的XRD结果。从图6中可以发现:强碳形成元素应生成了碳化物,可以促进与金刚石的结合,说明金刚石进行涂层是可行的。其中观察图6d还可以发现:随着温度的升高,碳化物峰的强度升高,表明碳化物的相对含量升高。一般认为,界面扩散和反应随温度的升高而加剧。

4.2 结合剂添加其他相

在结合剂中添加其他相制备PCD也能提高PCD的综合性能,常见的添加相有以下几种:亲和性金属,陶瓷化合物,活性元素等。

LI等[51]在970℃、保温5min的温度下制备了铁基浸渍金刚石复合材料,并在铁基金刚石复合材料中加入了B,研究B对复合材料的密度、硬度、弯曲强度、研磨率和组织的影响。发现B质量分数为1%时铁基金刚石复合材料总体性能最佳,尤其是磨削率提高80%,能够很好地满足钻头的需要。

HAN等[52]研究了VN对FeCu基金刚石复合材料微观结构和性能的影响,发现基体的塑性随纳米VN浓度的升高而增强,此外纳米VN还能激活烧结,显著提高黏结剂对金刚石的润湿性,导致烧结过程中黏结剂元素在金刚石表面的润湿扩散更显著。当添加2%(质量分数)的纳米VN后,金刚石复合材料性能最佳,弯曲强度和硬度(HRB)分别提高了25%和20%。

由此可见,添加其他相如亲和性金属、陶瓷化合物、活性元素等可以显著提高PCD性能,这可能与提高界面润湿性有关。

4.3 合金化

将金属粉末合金化是常见的改善金刚石与结合剂把持力的一种方法。金属基体合金化对复合强度的影响可以从2个方面进行讨论。一方面,合金化改善了基体中合金元素分布的均匀性,总体上提高了基体的硬度和强度,所以采用预合金基体材料制备的金刚石复合材料性能较为优异;另一方面,可以添加强碳形成元素进行合金化,以增强与金刚石的润湿性。

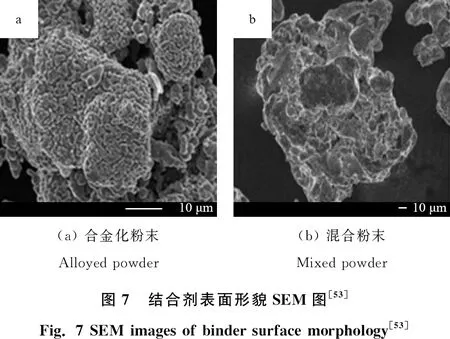

DAI等[53]研究了预合金FeCu粉末和等量元素粉末混合制备的金刚石工具基材料的硬度和弯曲强度,其结合剂表面形貌的SEM如图7所示。

从图7a中可以看出:部分预合金粉末表面外观呈铜样,粉末均匀性好,偏析少。铜呈小颗粒状,大小为1~3 μm,附着在铁粉表面。铁和铜的亲密分布有利于防止粉末材料的偏析,并提高粉末的成形性。在890 ℃烧结后,预合金粉末试样的基体硬度为81.72 HRB,比混合粉末试样的基体硬度高9.3%;在870 ℃烧结后以预合金粉末制备的基体得到了最高的弯曲强度(634.85 MPa),比以混合粉末制备的基体的弯曲强度高出11.6%。

ZHANG等[54]在Al中加入质量分数为0.5%~4.0%的Ti,进行合金化后制备成金刚石复合材料,发现随Ti含量升高,生成的TiC界面层厚度增大,从而改善金属与金刚石的结合情况。另外,Ti合金化对Al基体有增强作用。当Ti合金质量分数为4.0%时,铝钛合金的极限抗拉强度比纯Al的增加了2倍以上,从而提高金刚石复合材料的性能。

综上所述,金刚石涂覆主要是通过形成碳化物涂层阻止金刚石石墨化来提高PCD性能,或添加其他相以提高结合剂与金刚石润湿性从而提高PCD性能,或以合金化的方式提高结合剂性能进而提高PCD的性能。

5 PCD的应用

PCD具有以下特点:①晶粒呈无序排列状态,因而硬度均匀,各项均一;②具有较高的强度,特别是抗冲击强度以及耐磨性;③可以设计或预测产品的性能,赋予产品必要的特点从而适应它的特定用途。聚晶金刚石已陆续在广泛的工业用途中取得成效。

聚晶金刚石首先被成功地用于制造各种刃具,包括车刀、铣刀和撞刀等,用来加工铜、铝和硬质合金等非铁金属及其合金以及碳、石墨、塑料、橡胶、陶瓷和玻璃钢等非金属材料。

由于金属结合剂具有导电性且原料来源丰富,金属结合剂PCD便于切割成形,已成为传统WC基硬质合金刀具的高性能替代品,其使用寿命一般是WC基硬质合金刀具寿命的10~500倍。此外在拉丝模、探钻等领域也有很大的应用。

6 展望

PCD是超硬材料领域中主要热点之一。随着科技的发展,人们对PCD性能要求更加苛刻,所以除了注重已有PCD的研究,还应尝试设计新型结合剂PCD,助力精密高精密加工技术的发展。未来研究的重点在于通过性能调控、改善研发新型结合剂,优化制备工艺来获得优质的PCD材料。