基于金刚石固结磨具的圆柱滚子高效研磨工艺研究*

雷 阳, 杨晓光, 冯凯萍, 周兆忠, 袁巨龙

(1. 杭州职业技术学院 特种设备学院, 杭州 310018)

(2. 杭州职业技术学院 党委学工部, 杭州 310018)

(3. 衢州学院 机械工程学院, 浙江 衢州 324002)

(4. 浙江工业大学, 特种装备制造与先进加工技术教育部重点实验室, 杭州 310014)

圆柱滚子作为轴承的关键零件之一,其制造加工精度和质量直接影响轴承的动态性能以及使用寿命[1]。传统圆柱滚子滚动面的加工方法主要包括无心磨削、无心研磨等精密加工方法[2-3]。无心磨削虽然生产效率高,但是批量一致性较差;无心研磨主要用于提高圆柱滚子圆柱度与直线度,虽然能取得较好的表面质量,但设备转速较慢,加工效率较低。超精加工为目前比较常规的圆柱滚子精加工方法[4-5],分为粗超和精超加工,粗超加工主要用于修形和去除余量,精超加工主要用于改善工件表面粗糙度,具有较高的生产效率和良好的表面加工质量;但加工中油石选择较烦琐,而且对前、后导辊有较高精度要求,同时油石的修整和加工较复杂。此外,UMEHARA等[6]提出了磁流体研磨加工方法,该方法能保证批量一致性,但无法实现连续生产且对加工材料有一定限制。

传统上,双平面研磨设备一般主要用于研磨精度要求较高的平面零件,如硅晶片、光学玻璃和磁盘等[7-8]。冯铭等[9-10]提出了一种行星式双平面研磨圆柱滚子的方法,能够获得一致性高、精度高的圆柱滚子,具有加工成本低等优点;JIANG等[11]对行星式双平面研磨圆柱滚子进行改进,提出了用双平面偏心盘式化学机械抛光方法对圆柱滚子进行精加工,利用该方法研磨60 min、粗抛10 min、精抛10 min后,其表面粗糙度从76.0 nm下降到16.6 nm,圆柱度从0.97 μm下降到0.40 μm。

上述几种试验方法均使用游离磨料对圆柱滚子进行研磨,研磨效率较低。和游离磨料研磨相比,固结磨料磨具有更高的材料去除率和去除均匀性,且能获得更好的表面加工质量[12-13]。因此,在双平面偏心盘式圆柱滚子抛光方法的基础上,提出基于固结金刚石磨料磨具的圆柱滚子研磨方法,在上下盘黏附金刚石丸片对圆柱滚子进行超精密研磨试验,以提高GCr15轴承钢圆柱滚子的研磨效率和精度。

1 研磨方法及丸片制备

1.1 双平面偏心式研磨方法

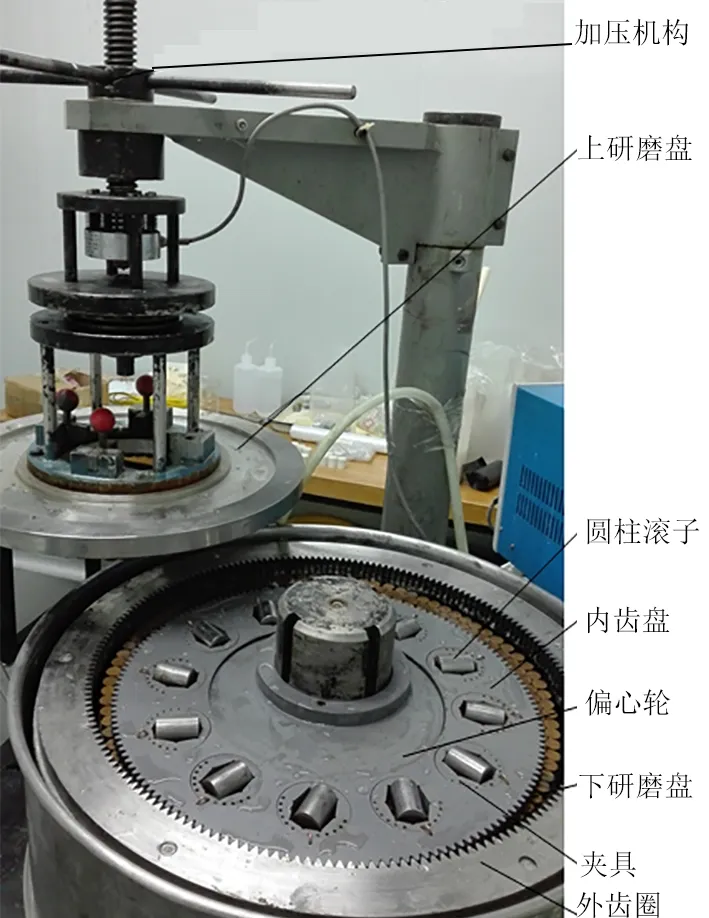

双平面偏心式研磨方法如图1所示,主要由以下部分组成:上、下研磨盘,外齿圈,偏心轮,内齿盘和夹具。

图1 偏心式双平面圆柱滚子加工机构示意图

从图1可知:偏心轮的圆心和旋转中心的偏心距离为30 mm,偏心轮、上研磨盘和下研磨盘分别独立转动,夹具放在内齿盘的12个圆孔中,圆柱滚子放在夹具的孔槽内;夹具可在内齿盘圆孔中旋转,可调整圆柱滚子轴线和内齿盘中心的偏心角。圆柱滚子在上、下研磨盘和夹具的共同作用下,不仅绕偏心轮中心公转,而且同时自身滚动,做复杂空间运动,保证其研磨轨迹的均匀性。

1.2 研磨丸片制备

丸片各类成分及质量分数如表1所示。表1中的 128液体环氧树脂与2123粉状酚醛树脂并用作为细粒度金刚石磨具的结合剂,主要原因是:(1)环氧树脂对酚醛树脂溶解能力差,基本靠黏附作用使粉状树脂失去游离状态,在混料过程中,不易结块,容易过筛;(2)酚醛树脂与环氧树脂发生交联反应,可减少挥发物生成,降低磨具胀裂的可能性。同时,磷苯二甲酸二丁酯为增韧剂,使磨具具有较好的弹性;325目(基本颗粒尺寸为44 μm)的电解铜粉用于增加磨具气孔率,传导研磨热能,提高磨具耐热性;1 500目(基本颗粒尺寸为9 μm)的碳化硅微粉用于提高磨具耐磨性;氧化铈粉(基本颗粒尺寸为0.2~0.3 μm)和325目(基本颗粒尺寸为44 μm)的铜包石墨粉提高磨具的抛光性能;325目(基本颗粒尺寸为44 μm)的冰晶石粉在研磨过程中研磨热作用下可熔融,促使磨粒易脱落,减少磨具堵塞,同时还可起润滑作用[14]。

表1 金刚石丸片成分

丸片制作过程:(1)将金刚石微粉磨料和液体环氧树脂、磷苯二甲酸二丁酯在V形筒混料机中混合2 h,液体环氧树脂为湿润剂黏结在磨粒表面,有利于提高磨料的分散均匀性;(2)将电解铜粉、碳化硅微粉等填充剂逐步加入上面的料中混合2 h;(3)再将酚醛树脂粉加入混合料中,充分混合20 h,混合完成后过200目筛(筛网网孔尺寸为74 μm),制成成形料;(4)最后在180 ℃条件下,将成形料热压烧结5 min,制成丸片。

2 研磨试验设计

为优化固结磨料磨具的研磨工艺参数,开展单因素工艺试验,研究不同金刚石微粉粒度代号、金刚石丸片砂结比(金刚石微粉与树脂结合剂质量比)和研磨液黏度条件下对圆柱滚子的表面粗糙度、平均圆度误差及材料去除率等的影响。圆柱滚子双平面固结磨料磨具研磨工艺条件如表2所示。表2中的研磨液为聚乙二醇水溶液,其体积分数分别为0、40%、60%、70%和80%时对应的研磨液黏度值分别为1.005、2.960、5.380、7.530和10.050 mPa·s,即通过控制聚乙二醇体积分数来改变研磨液黏度,进而控制研磨过程中研磨液的润滑性能。同时,表2中的金刚石微粉粒度代号表示的金刚石微粉基本颗粒尺寸随代号增大而不断增大。

表2 圆柱滚子双平面固结磨料磨具研磨工艺条件

圆柱滚子研磨试验装置如图2所示。其中:图 2a为试验用偏心式双平面研磨机;图2b为下铸铁盘粘贴好研磨丸片并放好圆柱滚子工件时的图片,图中夹具孔槽为八边形,共安装有12个GCr15轴承钢圆柱滚子,并在基盘上紧密排列,该排列方式在保证圆柱滚子在盘面充分滚动的前提下,又具有良好的排屑能力。研磨盘直径为300 mm,单个盘面共粘贴直径为φ11 mm的金刚石丸片468颗。

(a)偏心式双平面研磨机

前期的研磨轨迹仿真模拟和研磨试验过程中发现[7-8]:当上下盘等取表2中的研磨参数时,设备运行平稳,圆柱滚子表面的研磨轨迹较均匀;若转速再提高,上盘抖动,滚子发生打滑现象;且压力和材料去除率基本呈线性关系,压力越大,材料去除率越高,合适的压力范围为5~20 N/每滚子,不会对圆柱滚子表面造成二次损伤。因此,为提高加工效率,选择20 N/每滚子的压力。由于研磨机可装12个滚子,故总研磨压力为20×12=240 N。

滚子研磨后的质量指标检测方法如下:(1)使用Taylor Hobson表面粗糙度测试仪在12个圆柱滚子中取有代表性的滚子表面的不同点测量3次表面粗糙度值,求其平均值为最终结果;(2)用基恩士超景深显微镜对研磨前、后有代表性的圆柱滚子的表面形貌进行观测;(3)用马尔圆度仪对每个圆柱滚子总长3等分的3个位置处的研磨后圆度误差进行检测;(4)用精密电子天平称量圆柱滚子质量,用下式计算圆柱滚子的材料去除率,并取3次测量结果的平均值:

(1)

式中:RMRR为材料去除率,μm/min;V为圆柱滚子体积,mm3;δ为圆柱滚子研磨前后质量差,g;S为圆柱滚子圆柱面面积,mm2;M0为圆柱滚子初始质量,g;t为研磨时间,min。

3 试验结果及分析

3.1 金刚石微粉粒度尺寸的影响

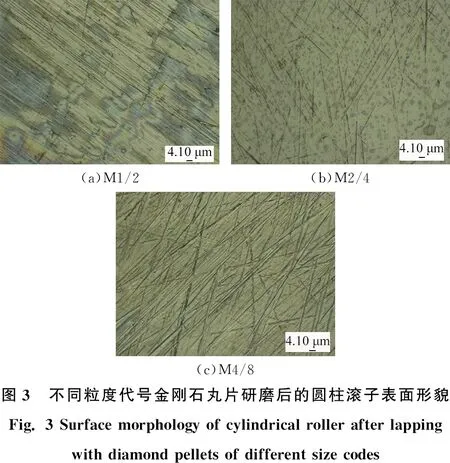

在表2中选择金刚石丸片砂结比为1.6,研磨液黏度为5.380 mPa·s,其他条件不变,用表2中5个粒度代号的金刚石丸片对圆柱滚子进行研磨。图3为粒度代号M1/2、M2/4、M4/8的金刚石丸片研磨后的圆柱滚子表面形貌。如图2所示:M1/2的金刚石磨粒研磨后的工件表面最平坦,但有细长划痕出现,且少量上道工序残留的磨削划痕并未完全去除;M4/8磨粒研磨后的工件表面划痕较大且深;M2/4磨粒研磨后的工件表面由小而浅的划痕组成,表面划痕均匀而密集,表面形貌明显优于M4/8磨粒研磨后工件表面的。

表2中5种不同粒度代号金刚石丸片研磨圆柱滚子的材料去除率和表面粗糙度变化规律如图4所示。从图4可知:由于表2中的金刚石粒度代号从M1/2变化到M8/16时,其金刚石粒度基本颗粒尺寸是逐渐增加的,圆柱滚子的研磨效果强烈依赖于金刚石粒度,随粒度代号从M8/16变化到M2/4,材料去除率从4.15 μm/min下降到1.80 μm/min,表面粗糙度Ra从0.062 μm下降到0.025 μm。

图4 不同粒度代号金刚石丸片研磨圆柱滚子的材料去除率和表面粗糙度

从图4和图3可发现:M1/2和M2/4磨粒研磨都能较好去除工件初始表面损伤,获得的表面粗糙度大小相当,其Ra值分别为0.033 μm和0.025 μm,明显小于M4/8金刚石磨粒研磨后的表面粗糙度值0.045 μm,因而表面质量显著提高;相比M4/8磨粒研磨造成的大划痕(图3c),M2/4磨粒研磨后的表面划痕小而浅,且表面划痕均匀而密集(图3b);M1/2磨粒的材料去除率较低,大幅跌至0.50 μm/min,造成工件表面的残留划痕未能完全去除,主要原因是金刚石粒度细,去除能力不足造成(图3a)。因此,选择M2/4粒度代号的金刚石丸片研磨圆柱滚子,不仅可以有效避免研磨过程中大磨粒造成的工件表面划伤,同时还可获得表面质量好,且可保证高研磨材料去除率的研磨效果。

3.2 丸片砂结比的影响

在表2其他条件不变情况下,选择研磨液黏度为5.380 mPa·s,金刚石微粉粒度代号为M2/4,丸片砂结比为1.0~1.8时的参数对圆柱滚子进行研磨。不同砂结比丸片研磨圆柱滚子的材料去除率和表面粗糙度变化规律如图5所示。由图5可知:当丸片砂结比小于1.6时,随着砂结比增大,材料去除率升高,表面粗糙度下降速度增快;但当砂结比超过1.6仍继续增大时,材料去除率略有下降,表面粗糙度反而有所上升。因此,丸片砂结比选择1.6时最合适。

图5 不同砂结比丸片研磨圆柱滚子的材料去除率和表面粗糙度

在丸片砂结比较小时,研磨过程中有效作用的磨粒密度低,无法对工件粗糙表面进行有效的去除,故材料去除率较低,其单颗磨粒在接触点上承受的压强较大,加剧了磨粒切削刃的磨损;而结合剂含量相对较高时,结合剂对磨粒的把持力强,磨钝了的磨粒不能及时脱落被新磨粒替代,丸片表面钝化现象明显,研磨一段时间后,工件表面粗糙度值下降缓慢。随着砂结比增大,磨具中磨料相对浓度提高,磨料与工件表面的接触机会增大,材料去除率提高,表面质量改善;而当砂结比超过1.6继续增大时,丸片中单位表面上磨料过多、结合剂含量不足,结合剂与金刚石磨料之间以及结合剂自身之间结合不牢固,结合剂之间的孔隙较大,使得结合剂对磨料的把持力不够而过早脱落,耕犁作用减弱,材料去除效率下降,且伴随着大颗粒磨粒的过早脱落,容易在工件表面滚压产生细微划痕;同时,磨具磨损较大,降低了磨具的使用寿命和盘面的形状精度。

3.3 研磨液黏度的影响

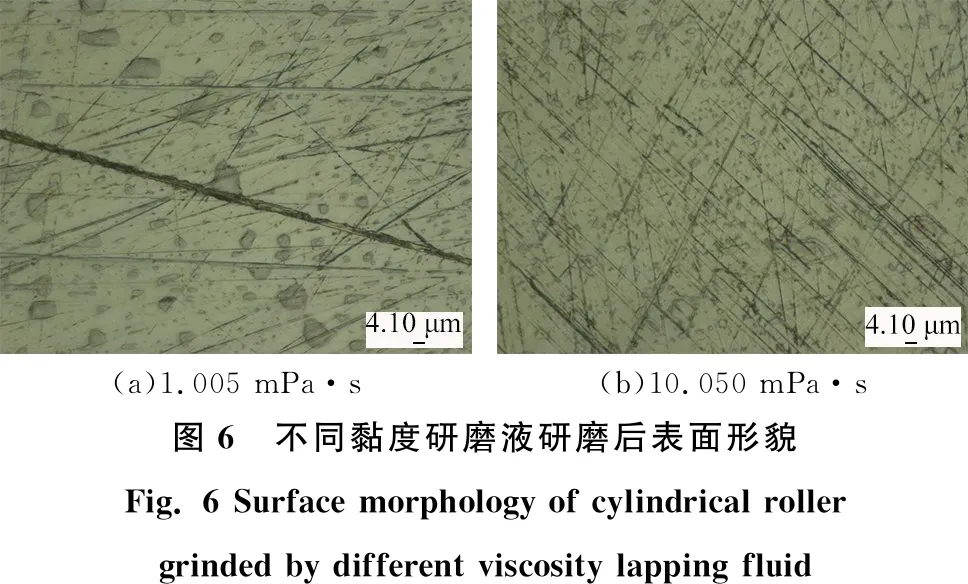

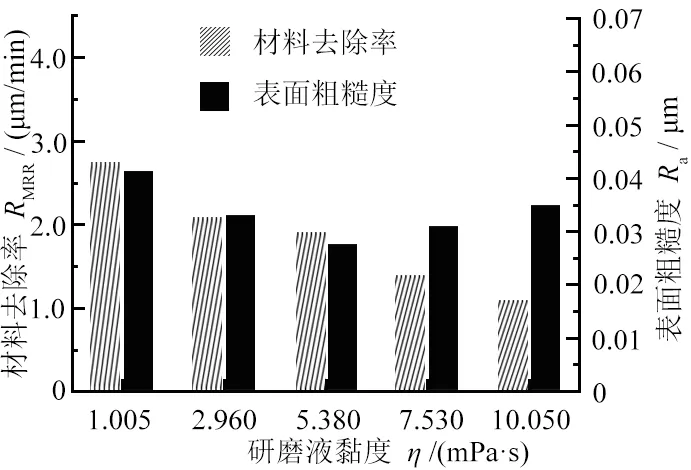

在表2条件下,选择金刚石微粉粒度代号为M2/4,砂结比为1.6,其他条件不变,用不同黏度的研磨液对圆柱滚子进行研磨。图6为不同黏度研磨液研磨后的表面形貌。

从图6和图3b中可以看出:当研磨液黏度为1.005 mPa·s时(图6a),由于研磨液润滑性能较差,磨粒容易在工件表面团聚而产生明显划痕,影响工件表面加工质量;当研磨液黏度为5.380 mPa·s时(图3b),工件表面没有明显的深划痕,加工质量较好;当研磨液黏度为10.050 mPa·s时(图6b),工件表面也没有明显的深划痕,但毛坯研磨后的划痕依然明显,其表面质量差于图3b的表面质量。

不同黏度研磨液研磨圆柱滚子的材料去除率和表面粗糙度变化如图7所示。由图7可知:当研磨液黏度最小为1.005 mPa·s(即聚乙二醇体积分数为0)时,材料去除率最大。随着研磨液黏度增加,材料去除率逐渐变小;而表面粗糙度则随着黏度的增大先减小、后增大,在黏度为5.380 mPa·s时表面粗糙度最小,此时的材料去除率达1.7 μm/min。这是因为当研磨液黏度最低时,研磨液的润滑性能较差,大颗粒磨粒容易在工件表面产生明显划痕,影响其加工质量,使工件表面粗糙度增大;当研磨液黏度增加时,改善研磨液的润滑性能,从而有效减少大颗粒磨粒对工件表面产生新的损伤,其表面质量较好;当研磨液黏度增大到一定程度时,丸片表面大部分磨粒无法直接作用于工件表面,导致材料去除率急剧下降,研磨效率下降,工件表面粗糙度增大。综合起来,其他条件不变,研磨液黏度为5.380 mPa·s时,圆柱滚子研磨效果最佳。

图7 不同黏度研磨液研磨圆柱滚子的材料去除率和表面粗糙度

3.4 工艺参数对平均圆度误差及批直径变动量的影响

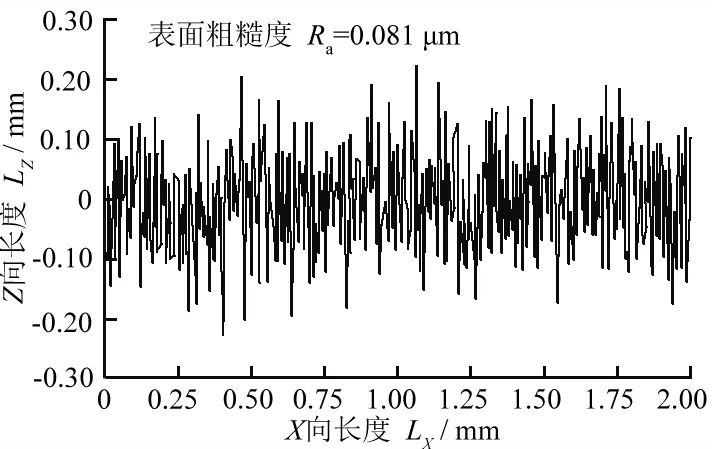

对双平面偏心式圆柱滚子研磨选择上述优化的单因素工艺参数,即在金刚石微粉粒度代号为M2/4、丸片砂结比为1.6、研磨液黏度为5.380 mPa·s时对圆柱滚子进行研磨,研磨前后代表性工件的表面粗糙度如图8所示。由图8可知:滚子研磨前后的表面粗糙度Ra从0.081 μm下降到了0.025 μm。

(a)研磨前

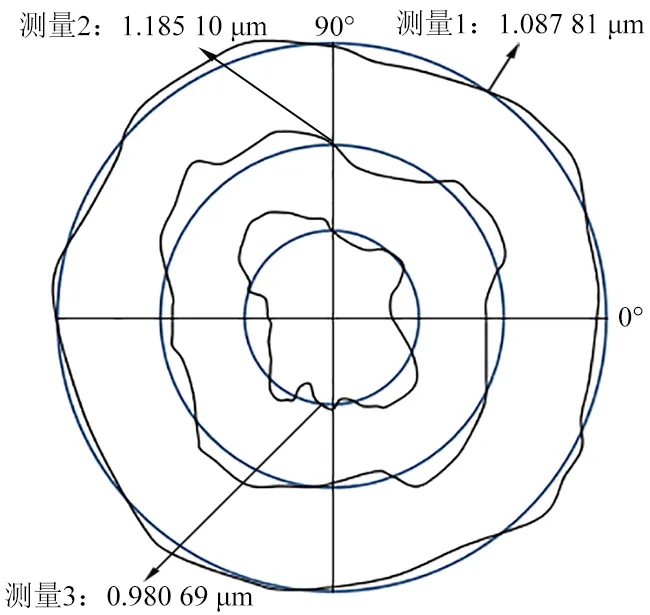

对圆柱滚子研磨前后3个外圆面进行圆度误差测量,结果如图9所示。图9中:研磨后的平均圆度误差(小数点后只保留3位有效数字)为0.553 μm,优于研磨前的1.085 μm。同时,在研磨过程中,每隔5 min调换圆柱滚子的两端面位置,以及打乱圆柱滚子在夹具中的排序,以提高研磨后圆柱滚子批直径的一致性。

(a)研磨前 Before lapping

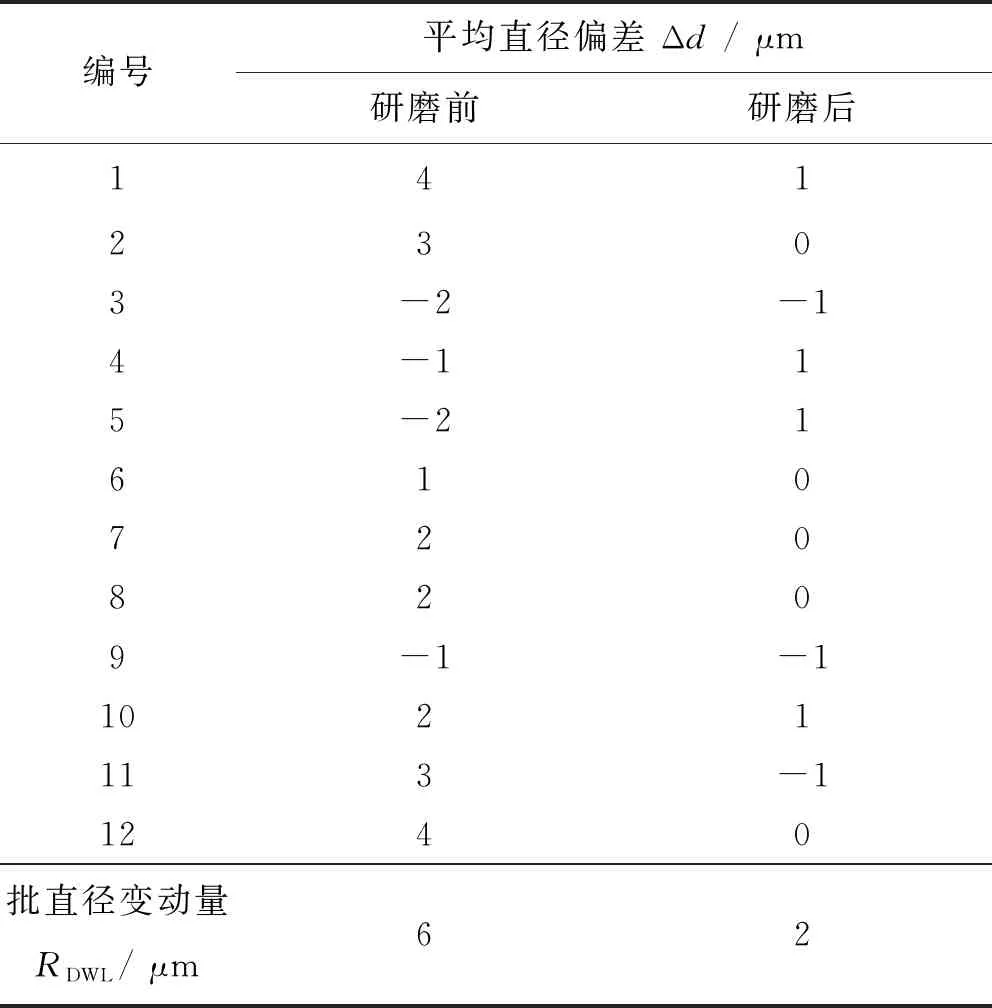

将12个圆柱滚子圆度误差最大上偏差减去圆度误差最小下偏差计算得到12个圆柱滚子批直径变动量RDWL,研磨前后12个圆柱滚子批直径变动量RDWL如表3所示(数据只保留整数)。表3中:研磨前的批直径变动量RDWL为6 μm,研磨后的批直径变动量RDWL为2 μm,研磨后的圆柱滚子直径偏差明显减少,研磨质量明显提高。

表3 直径20 mm的12个圆柱滚子研磨前后平均直径偏差

4 结论

(1)采用双平面偏心式研磨方法,在上下盘面粘贴金刚石丸片,使用聚乙二醇水溶液研磨液,对GCr15轴承钢圆柱滚子高效研磨加工,圆柱滚子的材料去除率随金刚石磨粒粒度代号增大而增大,其表面粗糙度也随之增大;金刚石丸片砂结比太大或太小都会导致圆柱滚子材料去除率下降,进而影响其表面粗糙度;合适的研磨液黏度,可以改善研磨时的润滑性能,防止大颗粒磨粒划伤工件表面。

(2)在金刚石微粉粒度代号为M2/4、丸片砂结比为1.6、研磨液黏度为5.380 mPa·s时对圆柱滚子进行研磨,其材料去除率达1.70 μm/min,圆柱滚子表面粗糙度Ra从研磨前的0.081 μm下降到研磨后的0.025 μm,研磨前后的平均圆度误差从1.085 μm下降为0.553 μm,批直径变动量RDWL从6 μm下降为2 μm,圆柱滚子加工质量显著提高。