胡椒碱的酯类衍生物的合成工艺研究*

秦 蓓,陈庆庆,杨 宽,孙鹏龙,刘小妮

(1.西安医学院 药学院 药物研究所,陕西 西安710021;2.成都医学院 药学院,四川 成都610500)

胡椒碱又称胡椒酰胺,属桂皮酞胺类生物碱,是中药胡椒中主要的活性化学物质,在自然界中广泛存在,主要存在于胡椒科植物胡椒、荜茇、几内亚胡椒的果实及根中[1-4]。研究显示,胡椒碱的酯类衍生物具有良好的生物活性[5-9]。如Rao等[5]设计合成并筛选出了一系列胡椒碱-氨基酸酯,发现其具有抗肿瘤活性。宝贵荣等[6]对胡椒碱结构进行改造,制备了胡椒酸1,6-己二醇双酯,并证实其具有降血脂和降血糖活性。苏日娜等[7]合成了胡椒酸乙酯,研究了其对高脂大鼠模型血脂水平的调整,证明了GBA可明显降低血清总胆固醇和低密度脂蛋白胆固醇的含量,且较胡椒碱毒副作用低很多。

据此,关于胡椒碱酯类衍生物的合成研究将为该类化合物的系列化衍生化和后续活性研究奠定基础。本实验针对胡椒碱的酯类衍生物常见的两类合成方式进行了对比研究,并对酸催化酯缩合的合成工艺进行了优化研究。

1 实验部分

1.1 原料与试剂

胡椒碱(98%西安瑞盈生物科技有限公司);草酰氯(98%)、3-丁炔-1-醇(98%),萨恩化学技术(上海)有限公司;异丙醇(AR天津市津北精细化工有限公司);苯酚(AR天津市福晨化学试剂厂);其他试剂均为分析纯。

AVANCEⅢ型核磁共振波谱仪(400MHz德国-瑞士Bruker公司);1260-6460A型三重四级杆液-质联用仪(美国安捷伦公司);JHX-4B型显微熔点测定仪(上海佳航仪器仪表有限公司);RE-2000A型旋转蒸发仪(巩义市予华仪器有限责任公司);DF-101S型集热式恒温加热磁力搅拌器(巩义市予华仪器有限责任公司)。

1.2 合成方法

1.2.1 胡椒酸制备

胡椒酸的合成参考两种胡椒碱的酸性衍生物合成的报道[10]:称取胡椒碱5.35g(18.772mmoL)于250mL圆底烧瓶中,加入质量分数20%KOH的甲醇溶液150mL,在75℃油浴中回流水解24h后,冷却,抽滤,得到白色固体和黄色液体。在固体中加少量甲醇使其分散成悬浊液,充分搅拌后,加6mol·L-1HCl调节pH值小于1,抽滤,收集固体,干燥,得到黄色固体,即为胡椒酸(3.80g,17.431mmoL),产率为92.9%。

1.2.2 酰氯化合成胡椒碱酯类衍生物

N1(合成路线见图1A)的合成 取胡椒酸150.5mg(0.690mmoL)于50mL圆底烧瓶中,无水DCM 3mL,超声振荡混匀,加草酰氯80μL,常温搅拌反应至体系为橘红色澄清液体,减压浓缩至橘红色胡椒酸酰氯粉末。加入3mL无水DCM和0.1mL无水三乙胺,加入无水MeOH 0.5mL,冰浴条件下搅拌反应2h,乙酸乙酯20mL萃取,稀HCl和饱和NaHCO3溶液,各洗涤3次,收集有机层后,无水Na2SO4干燥,过滤,浓缩,得N1粗产物。柱层析分离得黄色固体,即为N1纯品(37.5mg,0.162mmoL),产率为23.4%。

图1 胡椒碱酯类衍生物的合成路线Fig.1 Synthetic route of piperine ester derivatives

N2~N5的合成过程和纯化过程与N1相同,合成路线见图1A。其中N2~N4采用柱层析分离,N5采用重结晶进行后处理。N5的合成反应结束后,将粗品常温放置,出现结晶,抽滤,收集黄色结晶,即得N5纯品70.0mg(0.238mmoL)。

1.2.3 酸催化合成胡椒碱酯类衍生物

酸催化的N3(合成路线见图1B)的合成 取胡椒酸200.0mg(0.917mmoL)置于50mL圆底烧瓶中,加入对酸作为催化剂,加入异丙醇20mL,90~105℃油浴搅拌回流反应4~10h后,冷却,减压蒸馏除去溶剂,得N3粗产物。将粗品用20mL乙酸乙酯,用饱和NaHCO3溶液洗涤至无杂质,加无水Na2SO4干燥,过滤,浓缩,干燥,即得纯品N3。

在优化后的合成工艺下合成N1和N2,分别得到N1和N2的粗品。将N1、N2粗产物用少量无水乙醇回流溶解,并自然冷却至室温,析出大量黄色固体,抽滤,干燥,得到黄色固体,即为纯品。

2 结果与讨论

2.1 产物的结构表征

N1黄色固体粉末;ESI-MS:M/Z=232.11;m.p.147.6~148.1℃;1H NMR(400MHz,CDCl3),δ:7.48~7.41(1H,-CH=CH-CO-),7.02~6.69(5H,-C6H3-CH=CH-),6.02~6.01(2H,-O-CH2-O-),5.99~5.95(1H,-CH=CH-CO-),3.79(3H,-CH3)。

N2黄色固体粉末;ESI-MS:M/Z=246.11;m.p.73.9~75.2℃;1H NMR(400MHz,CDCl3),δ:7.47~7.40(1H,-CH=CH-CO-),7.02~6.69(5H,-C6H3-CH=CH-),6.01(2H,-O-CH2-O-),5.98~5.94(1H,-CH=CH-CO-),4.27~4.22(2H,-CH2-),1.35~1.32(3H,-CH3)。

N3黄色油状液体;ESI-MS:M/Z=259.99;1H NMR(400MHz,CDCl3),δ:7.45~7.38(1H,-CH=CHCO-),7.02~6.68(5H,-C6H3-CH=CH-),6.01(2H,-O-CH2-O-),5.96~5.92(1H,-CH=CH-CO-),5.16~5.07(2H,-CH-),1.32~1.30(3H,-CH3)。

N4黄色固体粉末;ESI-MS:M/Z=271.09;m.p.82.8~83.8℃;1H NMR(400MHz,CDCl3),δ:7.50~7.43(1H,-CH=CH-CO-),7.02~6.69(5H,-C6H3-CH=CH-),6.02~6.01(2H,-O-CH2-O-),5.97~5.96(1H,-CH=CH-CO-),4.32~4.28(2H,-COO-CH2-),2.63~2.59(2H,-CH2-C≡CH),2.05~2.04(1H,≡CH)。

N5黄色固体;ESI-MS:M/Z=393.99;m.p.121.6~122.0℃;1H NMR(400MHz,CDCl3),δ:7.50~7.43(1H,-CH=CH-CO-),7.44~7.15(5H,-COO-C6H5),7.06~6.78(5H,-C6H3-CH=CH-),6.18~6.14(1H,-CH=CH-CO-),6.03(2H,-O-CH2-O-)。

2.2 酰氯化合成过程分析

实验通过酰氯化反应合成了N1、N2、N3、N4、N55种胡椒碱酯类衍生物,产率分别为23.4%、20.5%、23.2%、24.3%、10.4%,总体产率较低。本次路线中的中间产物胡椒酸酰氯极易水解,反应对无水的要求很高;其次,实验过程中使用的草酰氯毒性大、活性高,会对环境产生较大影响,且实验过程中需要用减压蒸馏的方式去除,未完全去除的草酰氯可与下一步的反应物发生副反应,产生副产物,这些因素都会使得反应的产率降低。此外,胡椒酸酰氯需要现制现用,不可短期保存。由此可见,通过酰氯化方法制备的胡椒碱酯类衍生物方法繁琐,且毒性较大,因此,实验又探讨了通过直接酸催化酯缩合的方式来合成胡椒碱的酯类衍生物。

2.3 酸催化合成胡椒碱的酯类衍生物过程分析

实验分析发现,直接进行酸和醇之间的酸催化反应,反应后处理简单,产率较高,实验以N3的合成为例对该类酯类衍生物的合成工艺进行了优化。

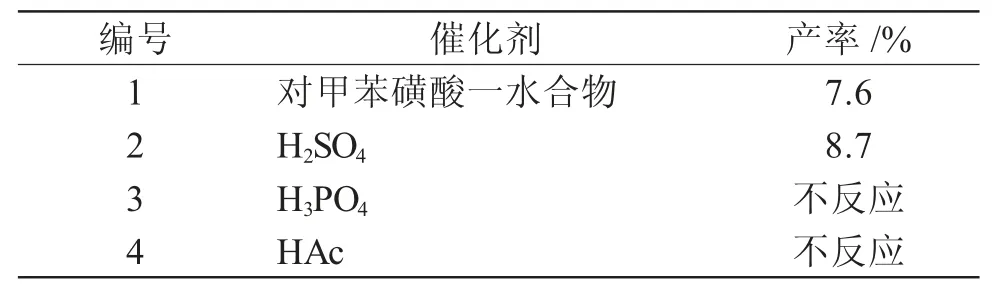

由表1可得,当催化剂为H2SO4时,N3的产率最高,其次是对甲苯磺酸一水合物,H3PO4和HAc不反应。由于实际操作中浓H2SO4比较危险且对设备有危害,所以选用较为温和的对甲苯磺酸一水合物作为催化剂,探究其他因素对N3产率的影响。

表1 催化剂对N3产率的影响Tab.1 Effect of catalyst on N3 yield

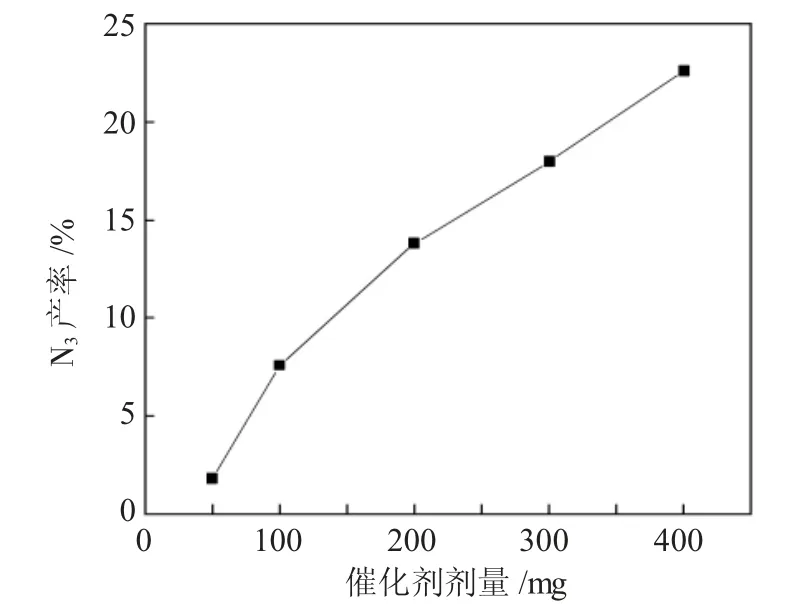

从图2可得,随着催化剂剂量的增加,N3的产率增高。催化剂对甲苯磺酸一水合物用量为400mg时N3产率最高,后续的研究发现适度的提高催化剂的用量可继续提高反应的产量,但催化剂量过大将提高反应的难度,因此,确定催化剂的最优量为400mg。

图2 催化剂用量对N3产率的影响Fig.2 Effect of catalyst dosage on N3 yield

以甲苯磺酸一水合物为催化剂,固定催化剂的量为400mg,探讨了反应时长对反应产率的影响,结果见图3。

图3 反应时间对N3产率的影响Fig.3 Effect of reaction time on N3 yield

由图3可见,随着反应时间的增长,N3的产率表现为先增高后降低。反应时间为8h时,N3的产率最高,为37.7%,继续增加反应时间,产率降低。这是由于酸催化下的酯化反应是可逆反应,随着反应时间的延长部分N3发生水解,进而出现产率下降的现象。

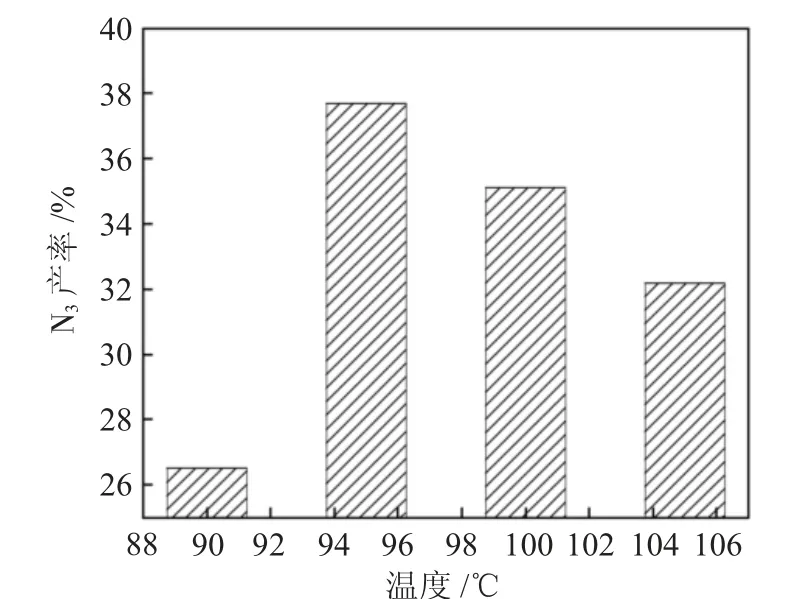

实验以甲苯磺酸一水合物为催化剂,固定催化剂的用量为400mg,研究了反应时长为8h下反应温度对产率的影响,结果见图4。

图4 反应温度对N3产率的影响Fig.4 Effect of reaction temperature on N3 yield

由图4可见,随着反应温度的升高,N3的产率表现为先增高后降低的趋势,当反应温度为95℃时,产率最高,为37.7%。随后随着温度升高,产率出现降低。分析其原因可知该实验为放热反应,温度过高会引起平衡逆向移动。

在优化的合成条件下进行N1和N2的合成,其产率分别为56.0%和47.4%。

3 结论

(1)实验以胡椒酸为原料,通过酰氯化、酯化合成了N1、N2、N3、N4、N55种胡椒碱酯类衍生物,产率分别为23.4%、20.5%、23.2%、24.3%、10.4%,该实验适用于不同结构的醇的酯化,但受酰氯稳定性影响较大,且该反应的体系较为复杂、处理较为繁琐,且毒性较大。

(2)实验以N3为例,进行了酸催化酯化的单因素实验,得到N3的最佳合成工艺条件是以对甲苯磺酸为催化剂,催化剂用量为400mg,回流反应时间为8h,反应温度为95℃。

(3)实验在优化的合成工艺条件下合成了N1、N2、N33种胡椒碱酯类衍生物,产率分别为56.0%、47.4%、23.2%。