万吨级组块浮托技术在百米水深海域的实践

王文龙, 林贻海, 冯加伟, 符秀全

(中海石油(中国)有限公司 湛江分公司, 广东 湛江 524057)

0 引 言

随着科技的不断进步,海洋油气田也在不断被勘探和开发,但国际油价依然摇摆不定。为了更好地开发海洋油气田,有效降低海上施工成本成为海洋油气田开发的关键手段之一。海洋平台上部组块的最大重量一般受限于海上施工船舶吊装设备的能力,重量大的上部组块一般在陆地进行多块建造后,在海上分别进行吊装合并,合并完成后再进行最后的连接调试,整个施工周期相对较长且费用相对较高,再考虑海上环境恶劣导致的船舶、设备和人员待机,海上施工成本成为整个油气田项目开发成本的大头。为有效解决这个问题,近年来,浮托技术广泛应用于海洋平台上部组块的整体海上安装[1],并取得不错效果,但浮托技术对施工环境、施工船舶、施工设备和施工人员本身及其相互配合的要求严苛,一旦有半点失误,带来的后果将是不可逆和不可预估的。

以在水深百米海域的某油气田开发项目中万吨级组块整体海上浮托为例,对浮托技术的施工原理和应用效果等进行详细介绍。

1 浮托设备及参数

1.1 上部组块

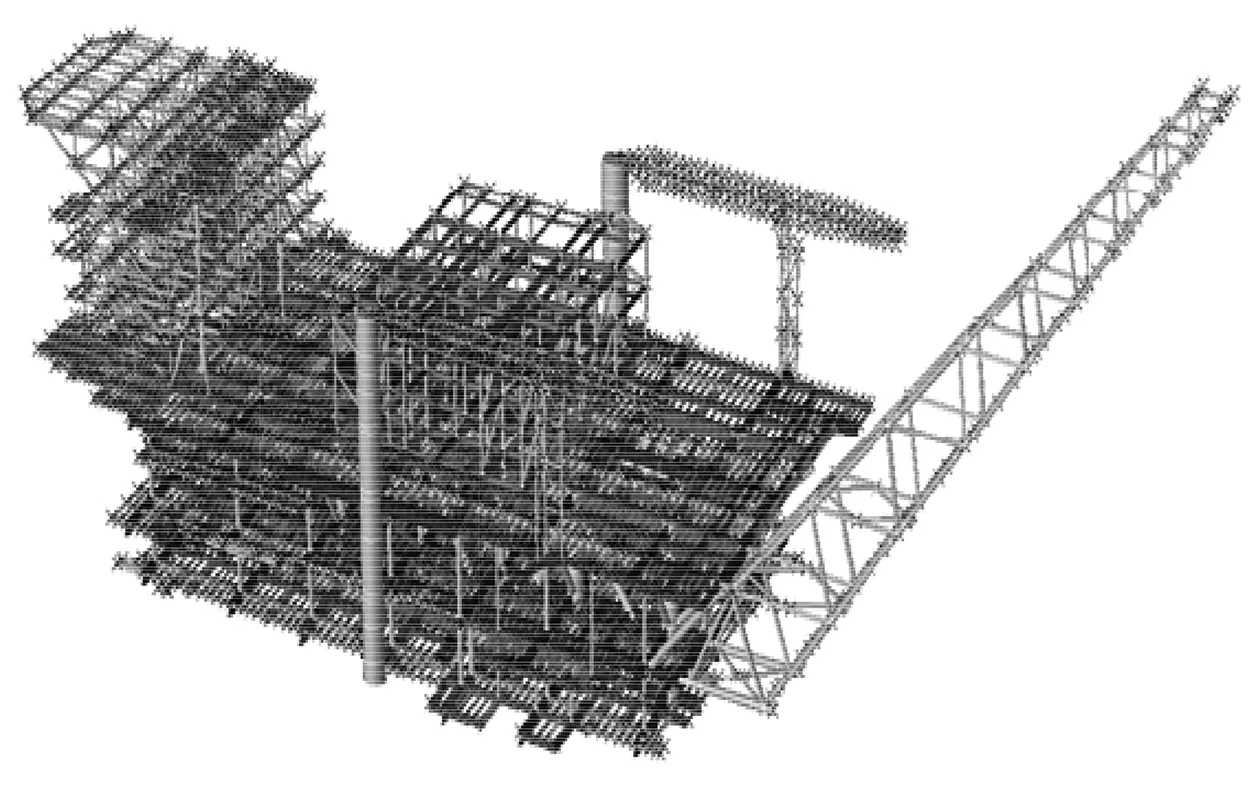

在水深为117 m海域的某油气田开发项目中,中心平台为8条桩腿带井口处理平台。该平台的上部组块重量为13 758.2 t,上部组块纵向桩腿间距为18 m,横向桩腿间距分别为14 m、16 m、14 m,共设4层甲板,分别是直升机甲板、上层甲板、中层甲板和下层甲板。直升机甲板尺寸为21.3 m×21.3 m,标高为52.0 m;上层甲板尺寸为73.5 m×40.0 m,标高EL.+33.0 m;中层甲板尺寸为64.0 m×40.0 m,标高EL.+24.0 m;下层甲板尺寸为64.0 m×40.0 m,标高EL.+18.0 m。该万吨级组块结构三维模型如图1所示。

图1 万吨级组块结构三维模型

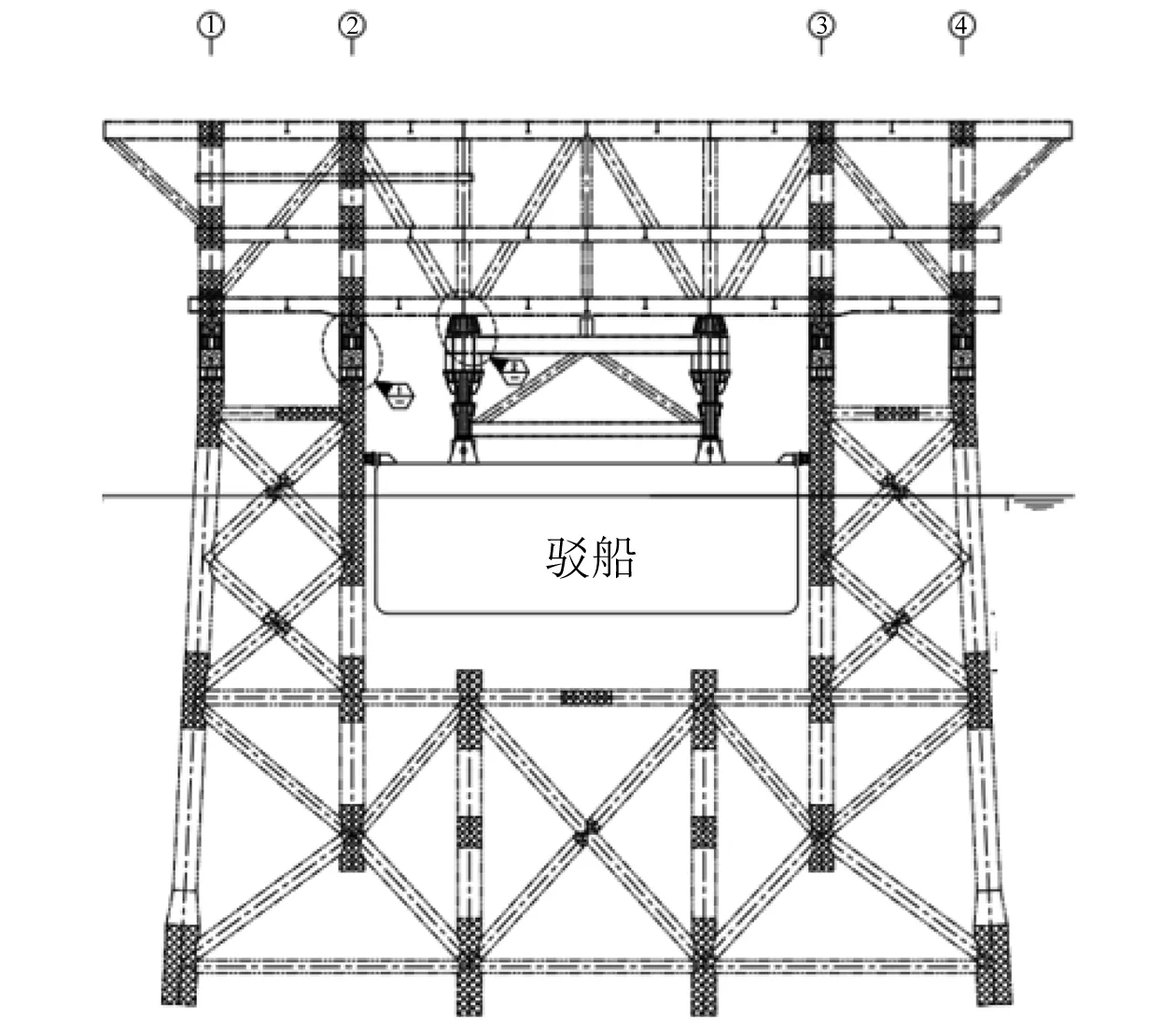

1.2 运输驳船

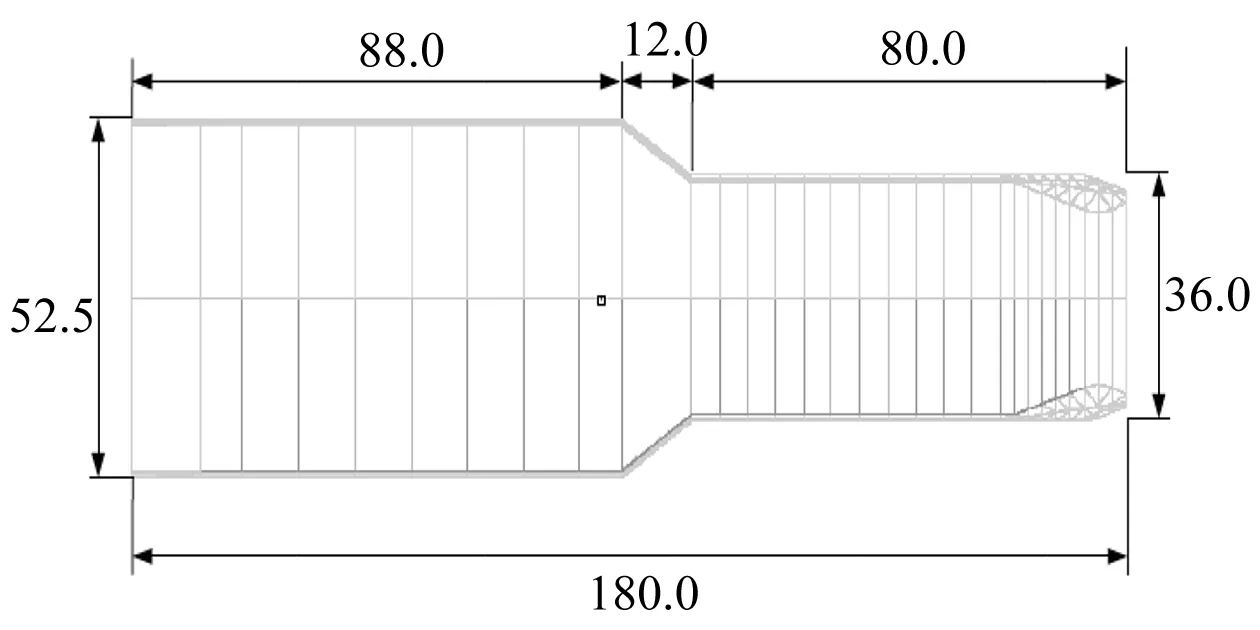

运输驳船的船型为18 000 t浮托无人驳船[2],船长为180.0 m,型宽为52.5 m/36.0 m,型深为12.75 m,运输驳船的相关尺寸如图2所示。

单位:mm图2 运输驳船尺寸

1.3 坐标系和环境条件方向选取

在一般情况下,坐标系选取有3种:全球坐标系a、平台坐标系b和运输驳船坐标系c。坐标系a的原点位于平均海平面上、导管架B1与B4桩腿之间的中心,xa轴指向驳船船尾为正向,ya轴指向导管架2轴为正向,za轴竖直向上为正向。坐标系b的原点位于海图基准面上、上部组块桩腿A与桩腿B之间的几何中心,xb轴指向上部组块3轴为正向,yb轴指向上部组块B轴为正向,zb轴竖直向上为正向。坐标系c的原点位于驳船底部上、船首的中心,xc轴指向驳船船尾为正向,yc轴指向驳船右舷为正向,zc轴竖直向上为正向。3个坐标系如图3所示。浮托时环境条件主要包括风、浪和流等3种,方向如图3所示。

图3 坐标系和环境条件方向示例

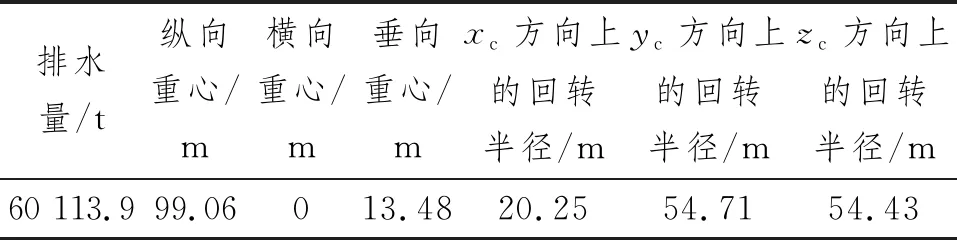

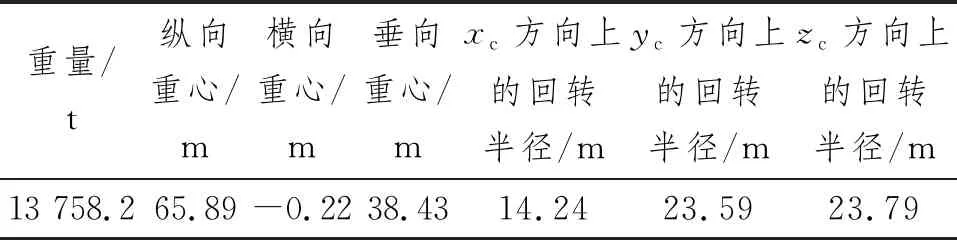

为更好地分析浮托时驳船与上部组块的整体运动响应,以坐标系c为参考坐标系,将上部组块重量、重心和回转半径等参数加载至驳船上。在浮托进船前,驳船与上部组块的信息如表1和表2所示。

表1 运输驳船参数

表2 上部组块参数

2 浮托实例

海上上部组块浮托过程一般分为3个阶段:进船、对接(载荷转移)和退船。进船是指在高潮位时驳船装载着上部组块通过牵引向完成安装的导管架靠近;对接是指通过潮位下降和船舶调载,驳船上部组块的重量逐渐转移至导管架上;退船是指在低潮位时上部组块与驳船的支撑完全脱离至一定间隙后驳船通过牵引退出对接区域。

在上部组块浮托时不仅需要掌握作业海域48 h内气象预报,而且需要对72 h内气象进行预测,每12 h进行1次气象预报。在整个浮托过程中,对风、浪和流的限值要求如表3所示。

同时,还应采用实时动态监测系统,在整个浮托过程中进行运动、环境条件和视频的实时监测[3],为组块浮托作业提供实时信息。为防止在进船和对接阶段上部组块受到突然阵风的影响而失去控制,上部组块与驳船之间设置两部分的临时连接固定支撑,分别在进船和对接阶段进行切割。

表3 风、浪和流的限值要求

在整个浮托过程中每个阶段都很关键,在进船、对接和退船等3个阶段中,当环境条件和作业船舶压载情况及锚泊系统布置情况都满足要求后,根据潮汐时间安排船舶进船、对接和退船时间。在浮托作业前一天连接锚系并准备浮托;在早上06∶00平潮时开始进船,用时3 h;在最高潮位时,进行载荷转移;在最低潮时,开始退船,连接主拖,回收锚系,桩腿对接缓冲装置(Leg Mating Unit,LMU)放沙,进行焊接检验。

2.1 进船阶段

在进船前,运载上部组块的驳船通过锚固系统在安装位置300 m处进行系泊等待;在作业环境、船舶压载[4]和锚泊系统满足要求后,开始进船;在进船时,完成驳船与上部组块之间一部分的临时连接固定支撑的切割工作。

(1) 船舶压载情况

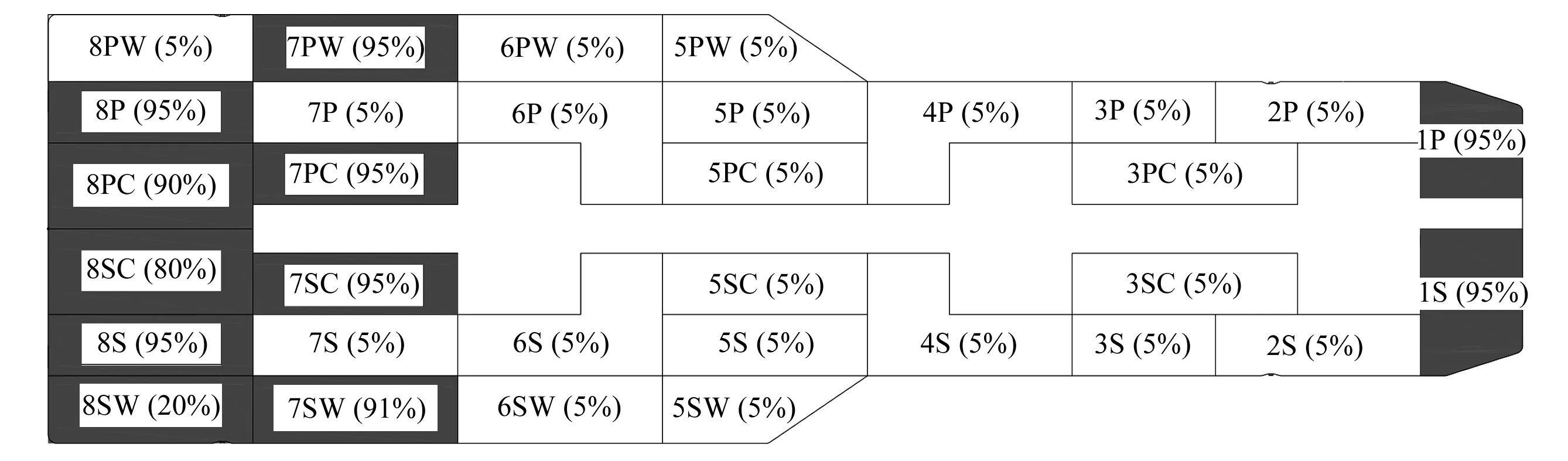

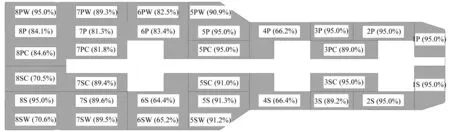

在进船时,驳船压载至平均吃水为7.5 m;船舶压载舱考虑自由液面修正,为达到稳定性较好的压载状态,不同舱室按调载方案注水。满舱考虑95%液量,空舱考虑5%液量。进船时驳船压载舱分布如图4所示。

注:字母表示舱室名称 图4 进船时驳船压载舱分布

(2) 锚泊系统

锚泊系统[5]由6条锚缆和2根交叉缆组成,并保持驳船与导管架槽口安装位置对中。为避免锚缆断裂等突发情况使驳船失去控制,在驳船后设置1条拖船用钢缆进行牵引,通过锚泊系统的统一协调带动驳船向导管架槽口前进。具体如图5所示。

图5 进船时锚泊系统布置

驳船锚泊系统的锚缆直径为76 mm,设计允许最大锚缆张力为 400.0 t,交叉缆设计允许最大锚缆张力为160.0 t,其中配备15.0 t大抓力锚,锚机最大刹车力为350.0 t。在设计工况下,根据计算,在进船阶段:交叉缆最大受力为63.2 t,最小安全因数为2.53,大于规范要求的最小安全因数(2.00),满足要求;锚缆最大受力为84.4 t,最小安全因数为4.74,大于规范要求的最小安全因数(2.00),满足要求。

(3) 浮托导向护舷系统

浮托导向护舷系统为橡胶缓冲材料[6](厚度为700 mm,宽度为800 mm),安装于驳船船舷两侧,有效地缓冲进退船阶段中船舶与导管架之间的碰撞,并协助驳船精确就位。在设计工况下,根据计算,橡胶缓冲材料横向变形量为190 mm(在压缩范围要求内)。

(4) 纵向定位装置

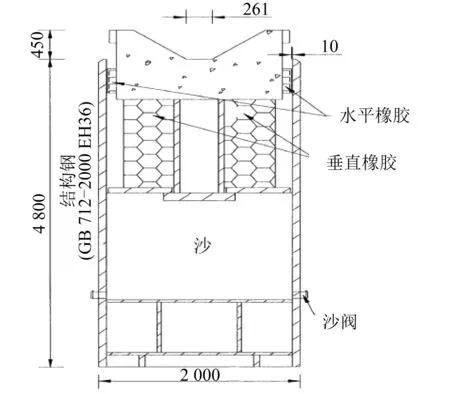

纵向定位装置[7]安装于导管B2桩腿和B3桩腿,用于协助驳船精确就位于对接位置,并保护导管架作业。在设计工况下,进船时:导管架上的定向装置受到最大横向水平力为638.4 t,小于设计载荷(800.0 t),满足要求;导管架上的定向装置受到的最大纵向水平力为40.9 t,小于设计载荷(100.0 t),满足要求。纵向定位挡板在导管架上位置如图6所示。纵向定位挡板如图7所示。

图6 纵向定位挡板在导管架上位置示例

图7 纵向定位挡板示例

2.2 对接阶段

在对接[8]阶段,上部组块插尖与LMU之间垂直间隙须大于1 m[9],然后通过调整锚机缆绳张力,确保组块插尖在LMU捕捉半径(535 mm)之内,再通过驳船调载使组块插尖底部与LMU顶部在同一水平线上,将上部组块的载荷从驳船转移至导管架上,具体如图8和图9所示。

图8 对接时驳船上部组块与导管架位置示例

单位:mm图9 上部组块插尖与LMU间隙示例

同时,进行驳船与上部组块剩余部分临时连接固定支撑的切割工作,继续调载并利用落潮完成载荷100%从驳船转移至导管架上。当载荷转移完成后,应完成所有临时连接固定支撑的切割工作。

2.2.1 锚泊系统

在对接阶段,共有6条锚缆控制船舶运动,在驳船后面设置1条拖船用钢缆进行牵引,如图10所示。

图10 对接时锚泊系统布置

交叉缆暂时回收不受力,且靠近导管架最近的2条锚缆与导管架桩腿间距为7 m,满足安全要求。在对接阶段,由于驳船在导管架的槽口中受到导管架中间4条桩腿的限位支撑,在设计工况下,根据计算,锚缆最大受力相对较小,且其最小安全因数也满足要求。

2.2.2 缓冲装置

(1) LMU

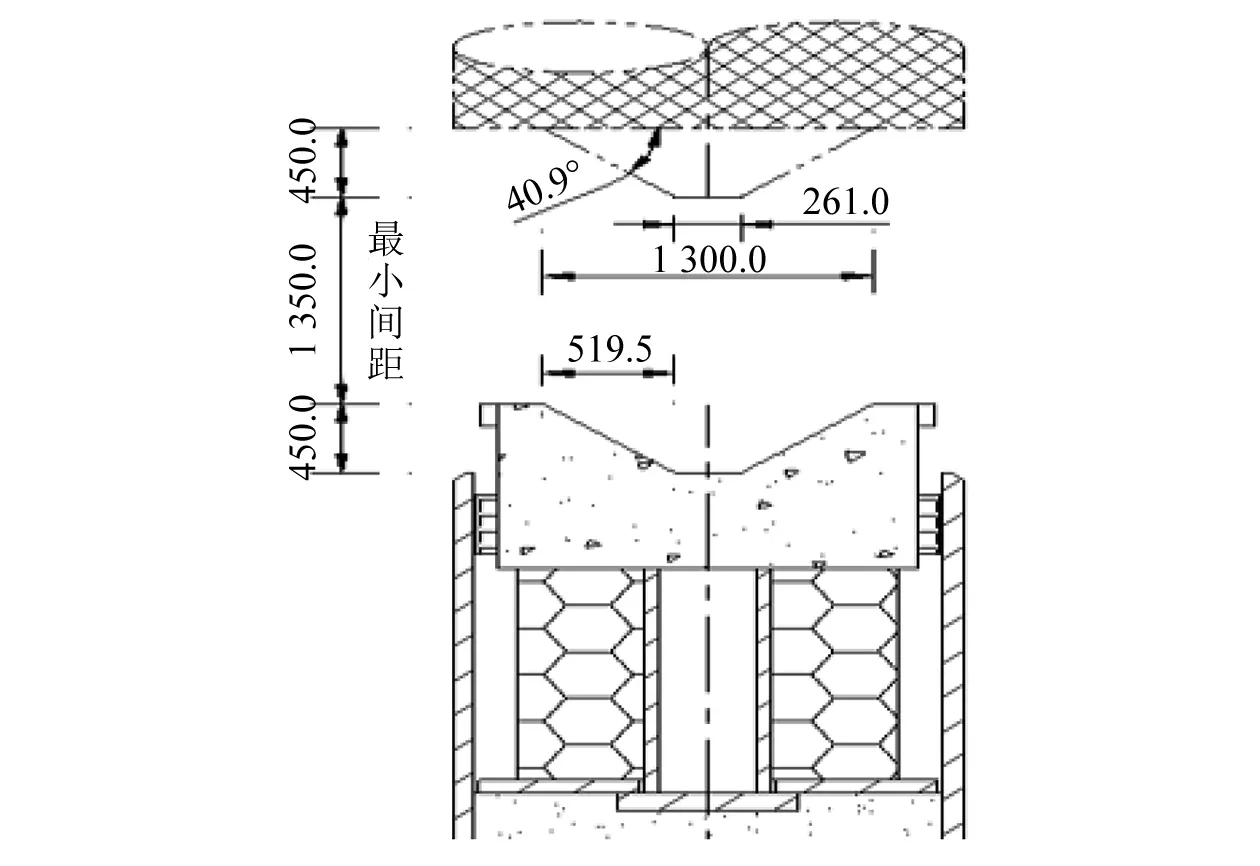

LMU主要用于缓冲浮托安装过程中上部组块与导管架结构之间的垂直与水平碰撞, LMU共有8个,分别安装在导管架对应的8条桩腿上,LMU主结构总体高度为4 800 mm、外径为2 000 mm、壁厚为80 mm,其主要由钢结构、橡胶体(垂向橡胶体和水平橡胶)和沙子等结构组成,如图11所示。

LMU的最大设计缓冲载荷(垂向)为1 650 t,设计变形量(伸出长度)为450 mm(在整体测试时,当压缩为450 mm时,实际载荷为1 713 t,满足±5%公差要求);LMU的最大设计缓冲载荷(横向)为600 t,设计变形量为40 mm。

在设计工况下,在浮托对接时:最大缓冲载荷(垂向)为2 271 t(按75%的缓冲要求进行计算为1 703 t,小于实际验收载荷1 713 t),满足要求,最大缓冲载荷(横向)为475 t,小于设计载荷600 t,

单位:mm图11 LMU结构示例

满足要求。

(2) 组块重量转移缓冲装置(Deck Support Unit,DSU)

DSU主要用于缓冲组块与驳船分离时的碰撞[10],DSU共有4个,分别安装在组块的支撑结构上,DSU总体高度为1 470 mm、外径为1 829 mm、壁厚为60 mm,其主要由钢结构和橡胶体(垂向)等结构组成,如图12所示。

单位:mm图12 DSU在组块支撑结构位置示例

DSU的最大设计缓冲载荷(垂向)为1 050 t,设计变形量(伸出长度)为250 mm(在整体测试时,当压缩为250 mm时,实际载荷为1 013 t,满足±5%公差要求)。

在设计工况下,在浮托对接时,最大缓冲载荷(垂向)为3 581 t(按26%~34%的缓冲范围要求进行计算为931~1 218 t,小于实际验收载荷1 013 t),满足要求。

2.3 退船阶段

在上部组块与驳船的支撑完全脱离后,继续进行驳船调载,当DSU顶部与组块底部之间有1.00 m的间隙时,船底与导管架之间的间隙为3.88 m。通过驱动锚泊系统来绞动锚缆,驳船逐步退出导管架槽口。然后继续退船[11]至待命位置(距导管架300 m),如图13和图14所示。

图13 退船时上部组块与导管架位置示例

单位:mm图14 DSU顶部与组块底部间隙

(1) 船舶压载情况

在退船时,驳船压载至吃水11.00 m(此时驳船干舷=1.75 m);船舶压载舱考虑自由液面修正,为达到稳定性较好的压载状态,不同的舱室注满水。满舱考虑95%液量,空舱考虑5%液量。退船时压载舱分布如图15所示。

注:字母表示舱室名称图15 退船时驳船压载舱分布

(2) 锚泊系统

退船时的锚泊系统总共有6条锚缆和2根交叉缆控制船舶运动,在驳船后面设置1条拖船用钢缆进行牵引(见图16),交叉缆主要控制船头横向运动并防止船头与导管架和纵向定位挡板碰撞,以确保驳船平稳地退出导管架槽口。

在设计工况下,根据计算,在退船阶段,锚缆最大受力为116.6 t,最小安全因数为3.43,大于规范要求的最小安全因数(2.00),满足要求。交叉缆最大受力和最小安全因数也满足要求。

图16 退船时的锚泊系统布置

3 应用效果

经过现场实时监测,在整个上部组块浮托过程中:环境条件在设计工况要求范围内;驳船压载情况稳定正常;锚泊系统(锚机和锚链等)运转平稳,且负荷满足要求;上部组块与导管架之间的对接平稳,且对接位置的结构受力满足要求;上部组块与导管架对接位置的焊接检验满足要求。

整个浮托过程用时不到19.0 h,其中上部组块重量转移至导管架整个过程仅用时2.5 h。上部组块浮托安装的成功不仅是项目质量的见证,而且实现了缩短施工周期和降低海上施工成本的目标。

采用浮托技术进行万吨级组块在百米深海域的安装应用,取得令人满意的效果。

4 结 论

以位于水深百米海域的某油气田开发项目中万吨级组块整体海上浮托为例,介绍浮托技术的施工原理和施工方案,通过现场施工情况和实际应用效果,总结经验并提出如下建议:

(1) 选择天气良好的作业时间窗口,是实现万吨级组块成功浮托的前提之一;浮托技术对环境条件(风、浪和流)要求高,同时须根据施工海域的潮汐时间完成浮托的进船、对接和退船。

(2) 运输驳船压载系统、锚泊系统和缓冲装置等是组块浮托安装的关键设备,在浮托前仔细检查和测试关键设备的运行性能和状态、对易损率高的设备或构件材料进行适当备份、确保关键设备稳定可靠的运行是实现万吨级组块成功浮托的保障。

万吨级组块浮托技术在百米水深海域的实践应用为后续国内外海上平台组块等结构物的浮托设计和施工提供技术支持。