大直径桩连续打桩过程中桩周土阻力衰减规律

刘 润, 孟祥然, 练继建, 赵迎九, 贾沼霖, 王 龙

(1. 天津大学 建筑工程专业, 天津 300350; 2. 华电重工股份有限公司, 天津 300010;3. 天津港(集团)有限公司, 天津 300461)

0 引 言

在所有形式基础中,桩基础被应用得较为广泛而且其应用历史较为悠久,这主要由于桩基础具有承载力大、沉降量小、稳定性好、适应性强等特点,尤其在海洋工程中,以桩基础为主体的导管架平台应用普遍[1]。国内外学者对打桩过程中的一系列问题开展大量研究,重点集中在桩周土体在打桩过程中受到扰动而产生强度弱化的现象。较早的研究见于1962年,之后LADANYI[2]和VESICA[3]利用小孔扩张理论分析在饱和黏性土中由孔穴扩张引起的周围土应变、应力和超孔隙水压力分布,进而研究在沉桩时土中超孔隙水压力变化和桩基础承载力的问题。20世纪70年代,RANDOLPH等[4]利用圆孔扩张理论模拟打桩过程,在考虑孔压消散的基础上,对沉桩结束时桩周土体的超孔隙水压力和有效应力进行理论求解。进入21世纪后,CHANG等[5]采用修正的剑桥模型对不排水状态下球孔扩张问题进行解析,确定桩周土任意一点的超孔隙水压力分布。赵明华等[6]在CHANG等[5]研究的基础上,提出沉桩后初始时刻超孔隙水压力随桩径分布的函数。王耀存等[7]开展现场高应变动力检测,并利用CAPWAP软件对结果进行分析,对桩周土体阻尼系数进行研究。张明义等[8]开展静压沉桩室内模型试验,并监测沉桩过程中的桩内外侧摩阻力,监测结果表明,在沉桩过程中桩侧摩阻力会产生退化效应,并且沉桩对浅层土体的扰动更强烈。

目前对于打桩问题的研究大多基于小直径桩,然而随着海洋资源的开发不断向深海地区发展,钢管桩基础向着大直径、超长、深贯入、大承载力的方向发展[9],这些新特点很可能会导致在实际工程中对桩可打入性判断失误,使得在动力沉桩过程中发生溜桩等极端情况[10],不仅会延误工期、影响工程质量,而且可能会发生重大安全事故,后果十分严重。在打桩之前进行准确的打桩分析对保证安全、高效地完成工程具有重要意义。在打桩分析时,地基土模型需要确定的参数较多且较重要。只有准确地计算土阻力参数,才能有效保证分析结果的可靠性。

本文对比3种确定静态土阻力的方法,应用GRLWEAP软件对实际工程的大直径钢管桩基础进行可打入性分析,并基于实测结果,揭示在大直径钢管桩连续打桩过程中桩周土体强度的衰减规律。

1 打桩分析理论基础

1.1 能量传递

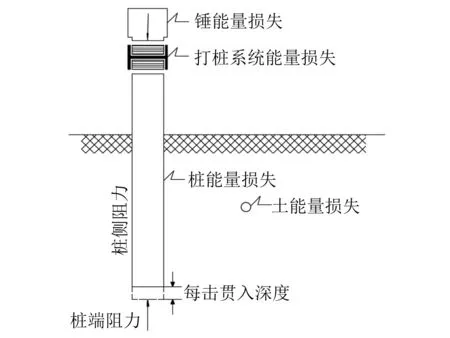

在动力沉桩过程中,在一定的锤芯动能EK下,永久贯入度s越小,则土阻力越大,这种阻力阻挡桩的贯入。动力公式为

Es=Rus

(1)

式中:Es为用于土做功的能量;Ru为桩的最大承载力,包括桩侧阻力Rus和桩端阻力Rut两部分。在一般情况下,Es并不等于EK,能量平衡公式为

Es=EK-Eds-Epl-Esl

(2)

式中:Eds、Epl和Esl分别为消耗在打桩系统、桩和土中的能量。EK需根据打桩锤的额定能量Er计算,公式为

EK=ehEr

(3)

式中:eh为锤的效率,取值范围为0~1。

在锤击过程中,EK会传递至打桩系统中,并在打桩系统中损失一部分,如图1所示。传递至桩顶的动能为

EK-Eds=edehEr

(4)

图1 简化的能量平衡

式中:ed为打桩系统的能量损失系数。

最终能量平衡公式为

edehEr-Epl-Esl=Rus

(5)

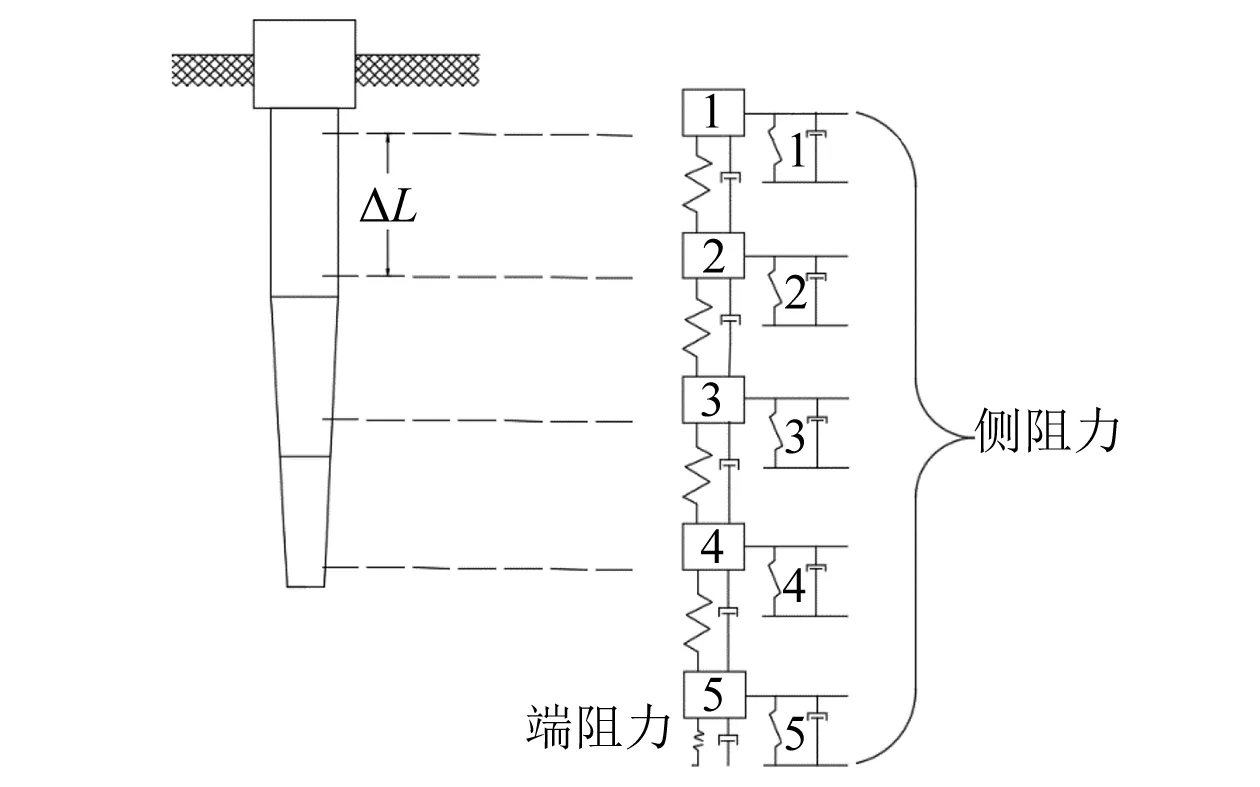

1.2 地基土阻力模型

在打桩分析中地基土模型主要采用Smith模型,即包括1个弹簧和1个阻尼器,如图2所示。在桩-土模型中,桩被分成多个单元,每个单元的长度为ΔL,随着桩的贯入,地基土先发生弹性变形,令Ks,i为弹簧模型刚度,则最大弹性变形称为弹限,用q表示。当地基土的变形超过弹限q时,将产生塑性变形,此时地基土的静阻力保持不变,用极限静阻力Ru,i表示为

(6)

式中:Rs,i为作用在单元i上的静阻力;ui为单元i发生的变形;qi为单元i的弹限。在卸载时,弹簧的比率与加载时相同。地基土在桩侧处的阻力可变成负值,但不能小于-Ru,i,在桩端处静阻力不能小于零。

图2 桩-土模型

阻尼模型为Smith的标准模型

Rd,i=js,i|Rs,i|vi

(7)

式中:Rd,i为土的动阻力;js,i为阻尼系数;vi为桩单元速度。

另一个阻尼模型为Smith黏滞阻尼模型

Rd,i=js,i|Ru,i|vi

(8)

式中:Ru,i代替了Rs,i。这样js,i|Ru,i|就为常数,式(8)即为线性黏滞阻尼公式[11]。在地基土模型的参数中,桩侧土体的弹限几乎不变,一般采用2.5 mm。然而桩端土体的弹限变化较大,以桩直径D的函数表示,例如:对很密的砂土或硬黏土,建议其值为D/120;对于软土,建议其值为D/60。

1.3 土体强度弱化模拟

大能量打桩锤反复锤击桩顶使得桩对周围一定半径范围内的土体产生扰动和破坏作用。周期性反复多次震动导致土体中孔隙水压力升高和土体结构破坏,从而引起强度的下降。孔隙水压力升高导致的强度降低可用有效应力原理解释[12-13]。在海洋工程中特别对于超长的大直径钢管桩而言,打桩时的锤击能量达2 300 kJ甚至更大,这种大能量反复锤击导致桩周土的孔隙水压力始终保持在较高的水平,土体强度弱化明显[14]。已有工程实测资料[15]表明,刚施工的桩周土十字板强度比原地基土降低10%~40%。

除常见经验公式外,在GRLWEAP程序中采用Gain/Loss系数fGL和恢复系数fs模拟沉桩过程中土体强度的弱化。通过静态土阻力分析得到的值称为长期静阻力FLSTR,在沉桩过程中遇到的实际阻力定义为沉桩阻力FSRD,两者的转换关系为

FSRD=fRDFLSTR

(9)

式中:fRD为土体强度折减因子。当只有单一土层时fRD=1/fs,但当有多个土层时fRD的值需要分层计算。

(10)

(11)

2 静态土阻力分析

静态土阻力分析是打桩分析的第一步,主要是确定桩的单位侧阻力和单位端阻力。目前常用的确定桩周静态土阻力的方法主要有两种:一种基于标准贯入试验(Standard Penetration Test,SPT)结果由经验公式获得;另一种根据土体的抗剪强度指标按照规范方法计算获得。在打桩分析中分别采用标准贯入法(简称“标贯法”)和规范方法,其中规范方法采用美国石油协会(API)规范[16](简称“API规范法”)和《码头结构设计规范》(JTS 167—2018)[17](简称“港口规范法”)等2种方法。

2.1 标贯法

标贯法是基于工程经验公式并根据SPT参数进行静态土阻力分析的方法。在GRLWEAP程序中,采用美国的经验公式。在利用标贯法进行静态土阻力分析时,需已知每层土体的标准贯入击数N和有效容重γ′,并利用γ′计算出所讨论点的有效上覆土压力σ′v。

《建筑地基基础设计规范》(DBJ 15-31—2016)[18]提出,砂土中内摩擦角φ与标准贯入击数N之间的关系为

(12)

在中冶集团武汉勘察研究院有限公司的相关资料中,利用标准贯入击数N确定了黏性土中黏聚力c和内摩擦角φ的大小。

《高层建筑岩土工程勘察标准》(JGJ/T 72—2017)[19]给出了利用标准贯入击数N分别确定桩周土极限侧阻力和桩端土极限端阻力的方法。

2.2 API规范法

依据API规范[16],利用土体抗剪强度指标进行静态土阻力分析。在利用API规范法进行静态土阻力分析时,需已知黏土的不排水抗剪强度cu、砂土的外摩擦角δ和密实度,以及每层土体的有效容重γ′等参数,再利用API规范中的方法计算每层土的单位侧阻力和单位端阻力。

2.3 港口规范法

港口规范法是将通过该规范查到的单位面积极限桩侧阻力标准值和桩端阻力标准值作为静态土阻力分析结果的方法。在利用港口规范法进行静态土阻力分析时需已知沉桩方式、每层土体的类别和状态以及土层深度等参数。

3 工程实例分析

3.1 工程概况

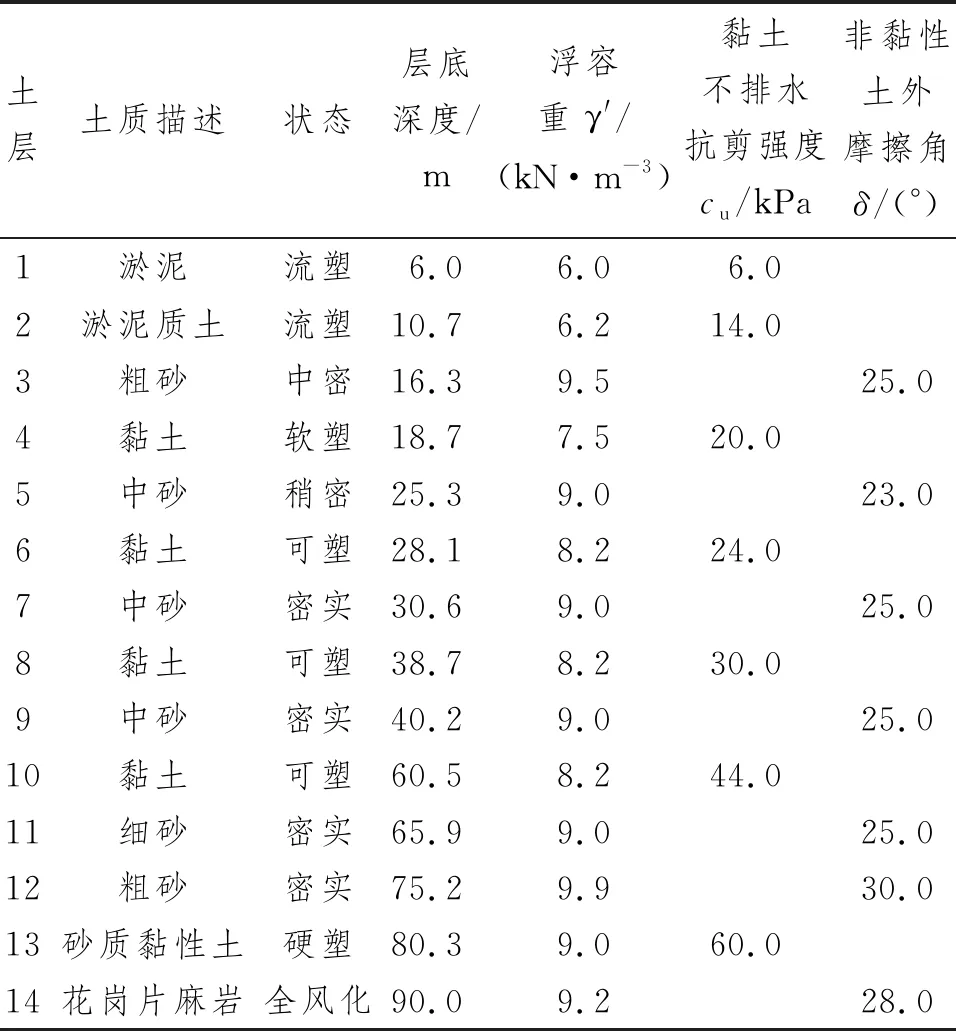

广东省某风机基础采用4根钢管桩,桩长为89.56 m,设计入泥深度为81.9 m。桩外径为2 400 mm,桩壁厚为55 mm,弹性模量为2.1×105MPa,密度为7 750 kg/m3。选用IHC-S-1200型打桩锤,无桩垫,额定功率为1 208 kJ,锤芯质量为60 t,锤效为95%,最大冲程为2.02 m。桩的自重入泥深度为14.8 m,压锤入泥1.2 m。桩周土体参数如表1所示。

表1 桩周土体参数

3.2 可打入性分析

利用GRLWEAP软件对动力沉桩过程进行可打入性分析。静态土阻力分别按照第2节3种方法确定。考虑连续打桩对桩周土体的扰动,通过对静态土阻力进行折减获得打桩时的动态桩周土阻力。折减因子采用常系数法计算,黏土折减因子取0.50,砂土折减因子取0.83。

(1) 桩周土体静阻力

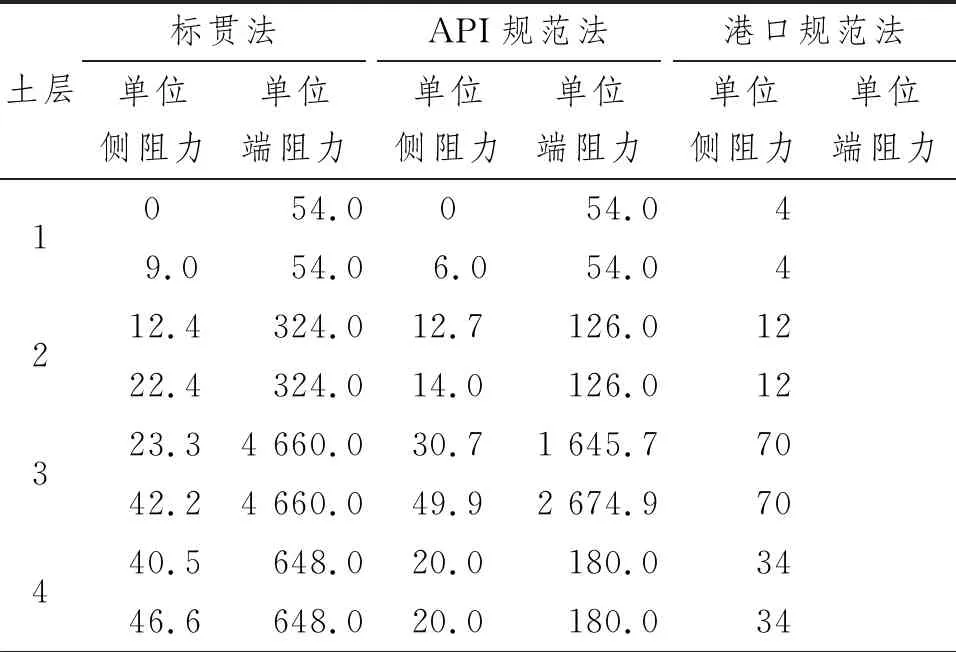

采用标贯法、API规范法和港口规范法计算得到的桩的单位侧阻力和单位端阻力如表2所示。

表2 土阻力参数 kPa

续表2 土阻力参数 kPa

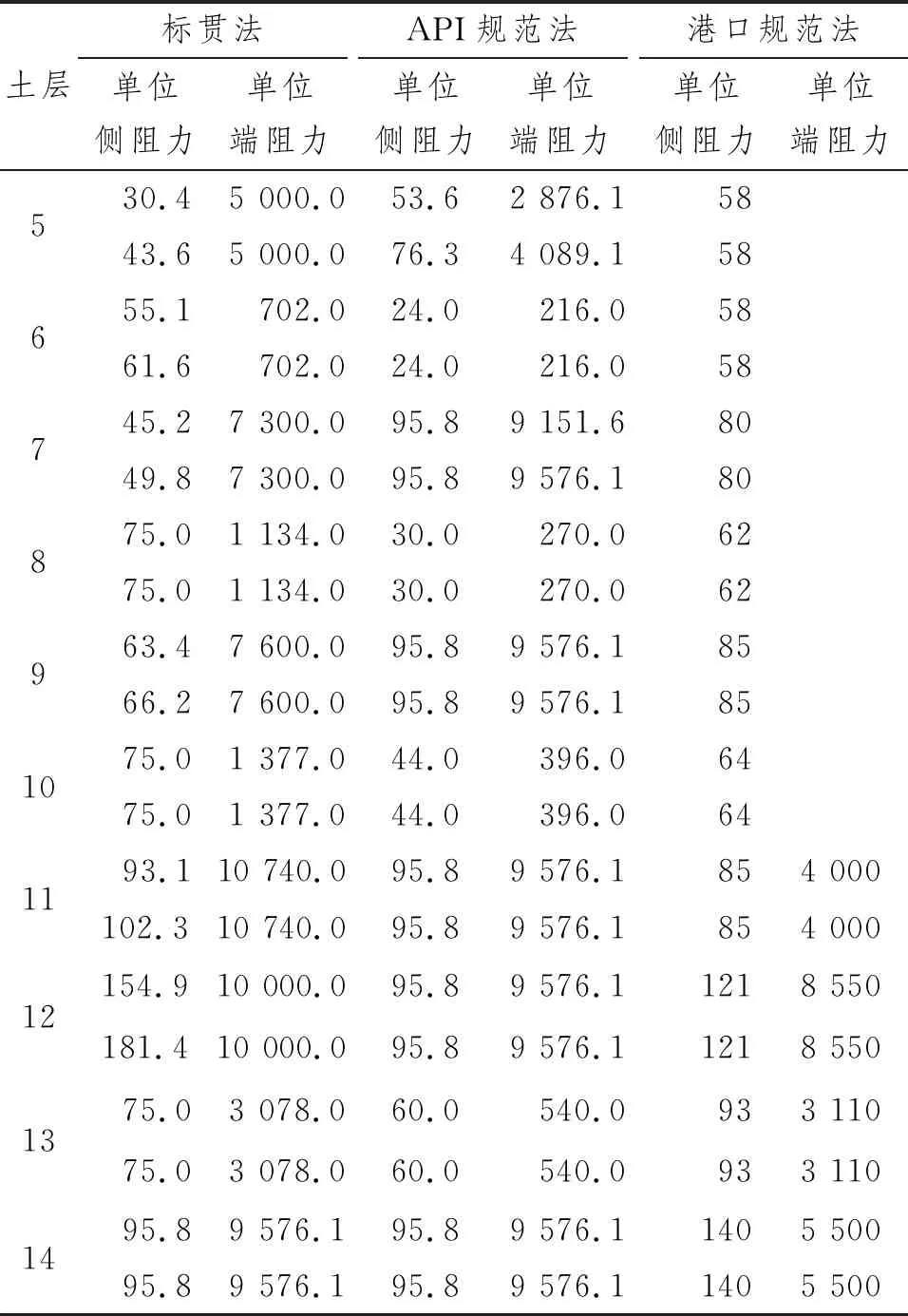

桩周阻力为桩侧阻力与桩端阻力之和,根据表2绘制桩周阻力与贯入深度的关系曲线如图3所示。

图3 桩周阻力与贯入深度关系曲线

当贯入深度不到-65 m时,3种方法的计算结果一致性较高;当贯入深度超过-65 m时,3种方法得到的结果出现偏差,其中采用API规范法计算得到的桩周阻力明显偏小,说明采用API规范计算深层土体强度时偏于保守。

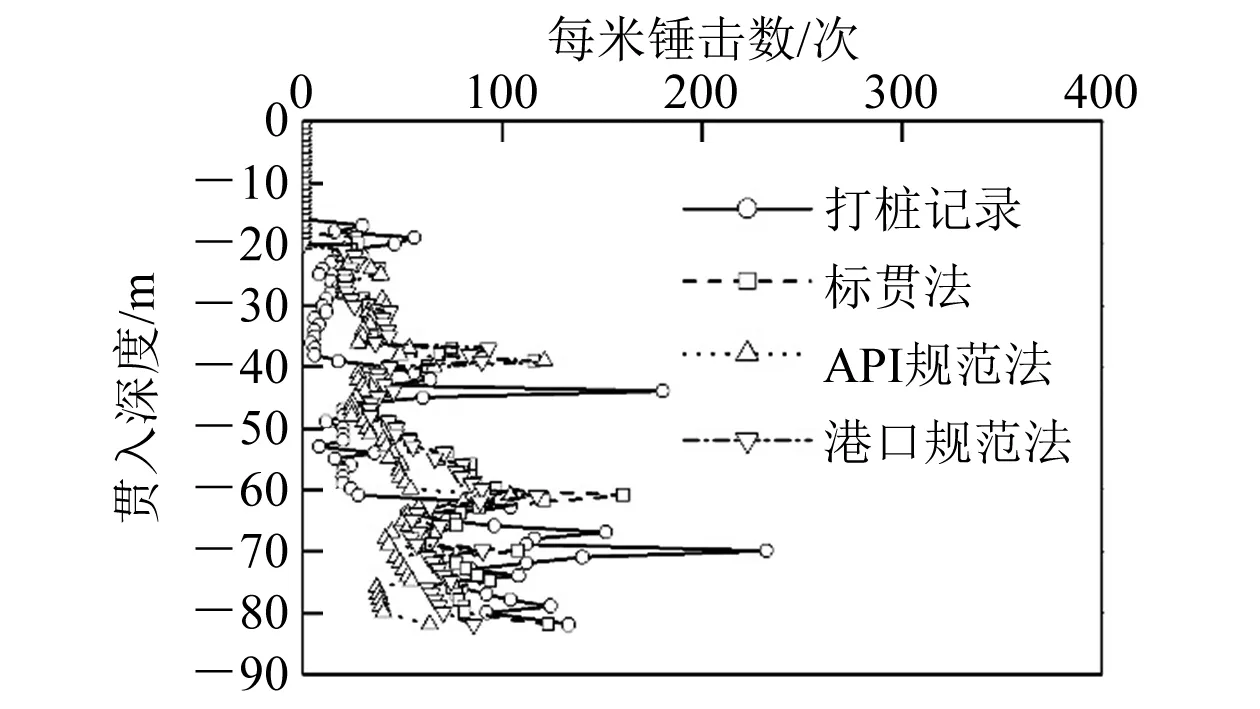

(2) 可打入性

图4为锤击数与贯入深度的关系曲线,图4给出采用3种不同方法计算土阻力参数进行打桩分析得到的结果,同时给出该工程实际打桩记录曲线作为评价结果可靠性的依据。由图4可知,采用3种不同方法进行打桩分析得到的锤击数随贯入深度的变化趋势基本一致,且利用标贯法进行打桩分析得到的结果更接近实测打桩记录。但打桩分析得到的桩在打桩前的自重入泥深度均大于实测值,其中采用API规范法和港口规范法进行分析时得到的自重入泥深度更大,说明采用这2种规范计算表层土体强度时均偏于保守。

图4 锤击数与贯入深度关系曲线

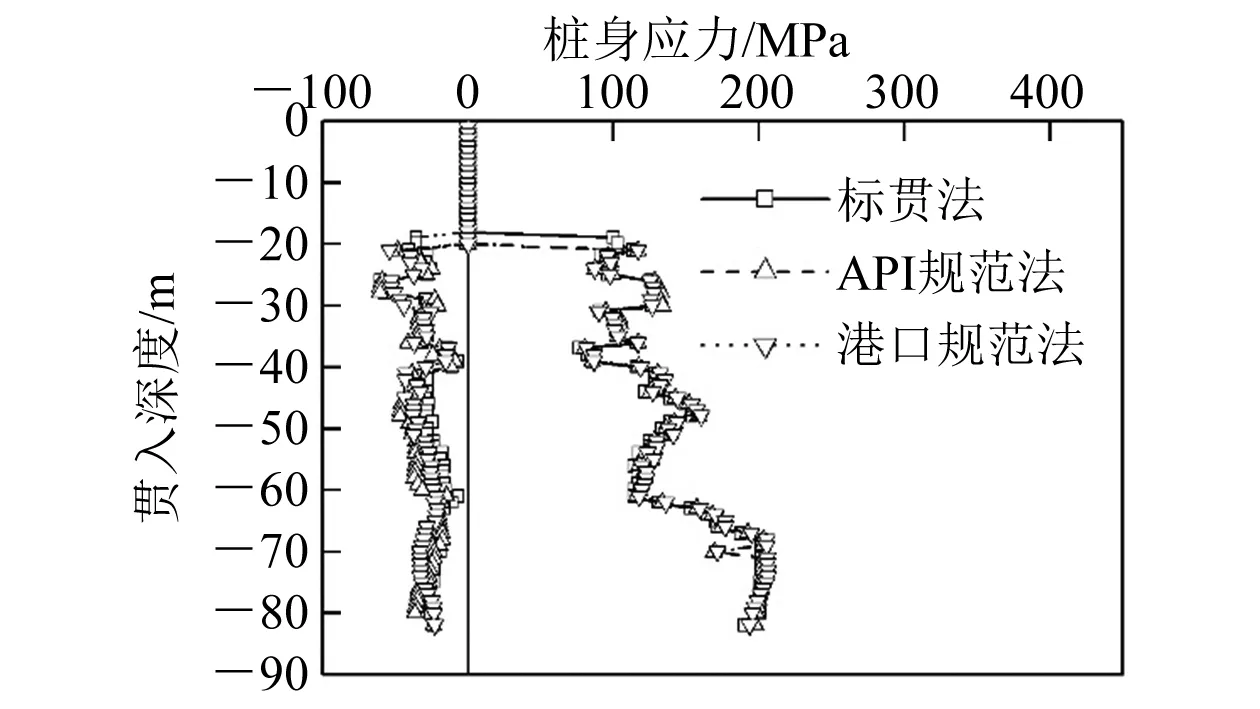

图5为沉桩至最大贯入深度-81.9 m处,分别用3种方法进行可打入性分析得到的桩身应力。由图5可知,采用3种方法进行可打入性分析得到的桩身应力符合度较高,且采用3种方法计算得到的桩身压应力最大值为206.5 MPa,拉应力最大值为63.2 MPa,均小于钢管桩的许用应力(310.5 MPa),因此在打桩过程中桩身不会发生柱状屈曲,满足强度要求。

图5 桩身应力与贯入深度关系曲线

3.3 桩周土体强度弱化

(1) 土体弱化规律

由图4可知,当深度不到-65 m时打桩分析得到的锤击数基本大于实测值,当深度超过-65 m时则相反,说明在打桩过程中桩周土体的强度弱化程度与土层深度有关,且深度越小弱化程度越大。这是由于在动力沉桩过程中,桩身不断剪切土体,上层土体受到的剪切次数更多,剪切速率更大,因此土体强度的弱化程度更大。并且,在黏土层中打桩分析得到的锤击数普遍大于实测打桩记录,虽然常系数法在模拟土体强度弱化时考虑了土性的影响,但仍然高估了受扰动后黏土的强度。在打桩过程中,黏土受扰动而产生强度弱化的程度远大于砂土。因此,在预测溜桩等极端状况时,应重点关注深度较浅的黏土层。

(2) 不同强度弱化模拟方法对比

基于GRLWEAP程序中的标贯法进行静态土阻力分析,分别采用常系数法、线性法、非线性法、指数法和应力历史法等5种常用方法模拟土体强度弱化,计算结果如图6所示。由图6可知,采用常系数法所得结果与实测值更接近,说明采用考虑土性影响的折减因子计算方法能更好地模拟土体强度弱化,应力历史法次之,而单纯考虑土层深度与折减因子关系的线性法、非线性法和指数法与实测值差距较大,尤其在砂土中表现得更明显。

图6 不同方法模拟土体强度弱化计算结果

4 结 论

对比分析3种确定静态土阻力的方法,应用GRLWEAP软件对实际工程的钢管桩基础进行可打入性分析,并基于实测结果,揭示在大直径钢管桩连续打桩过程中桩周土体强度的衰减规律,具体结论如下:

(1) 在动力沉桩过程中,特别是打入长桩时,桩身长时间连续剪切周围土体,导致土体强度弱化,与深层土体相比,上层土体受到的剪切次数更多、速率更快,因此土体强度弱化程度更大。且在打桩过程中黏土受扰动而产生强度弱化的程度远大于砂土,因此在深度较浅的黏土层中更易发生溜桩等极端状况。

(2) 采用GRLWEAP程序中的标贯法确定桩周土体的静阻力较规范方法得到的结果更接近实测打桩记录,采用API规范法计算得到的土体强度偏于保守,采用港口规范法计算得到的表层土体强度偏小。

(3) 对于沉桩过程中桩身应力的计算,不同方法得到的数值结果符合度较高,最大拉压应力出现的位置和幅值均相差不大,采用GRLWEAP程序计算得到的桩身应力准确度和稳定性较高。

(4) 在常用土体强度弱化模拟方法中,考虑土性影响的常系数法模拟效果更好,但计算结果与真实情况仍有差异。土性和土层深度对土体强度弱化均有影响,在打桩分析中综合考虑两种因素才能更准确地模拟土体强度弱化规律。