陆丰7-2油田导管架平台上部组块低位浮托安装关键技术

原庆东

(中海石油(中国)有限公司深圳分公司 广东深圳 518067)

陆丰7-2油田导管架平台上部组块低位浮托安装关键技术

原庆东

(中海石油(中国)有限公司深圳分公司 广东深圳 518067)

针对南海陆丰7-2油田所处的海域海水较深、海况条件恶劣的实际情况,提出利用低位浮托技术安装导管架平台上部组块,为此研究了上部组块腿与导管架腿对接技术、上部组块低位浮托载荷转移技术、组块提升和载荷平衡技术、上部组块陆地试提技术等多项关键技术,并在该油田导管架平台上部组块浮托安装作业过程中得到了成功应用,为油田顺利投产创造了必要条件。

陆丰7-2油田;导管架平台;上部组块;低位浮托安装;关键技术

根据组块与导管架对接位置高度,可将浮托法[1-6]分为高位浮托和低位浮托。低位浮托与高位浮托的基本原理相同,都是利用潮差变化和浮托船调载实现上部组块与下部导管架的上下对接,但低位浮托安装时上部组块与下部导管架的对接位置较低,不再使用体积结构庞大的组块支撑框架,大大增加了上部组块的浮托稳性,并最终减少了浮托费用。

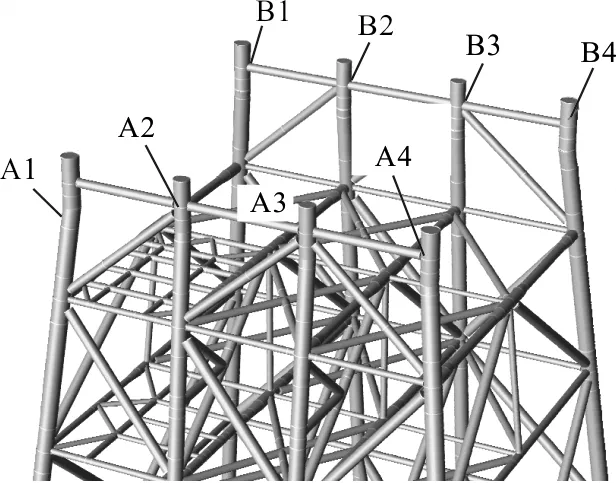

陆丰7-2油田位于南海海域,在香港东南约217 km,海域水深106 m,依托现有陆丰13-2油田开发,设计建造一座导管架平台。陆丰7-2油田导管架平台设计为8腿导管架(图1),上部组块尺寸为65 m(长)×56 m(宽)×29 m(高),重约12 700 t。根据陆丰7-2油田自身的特点,考虑了以下因素决定采用低位浮托技术安装平台上部组块:①增加浮托船的稳定性;②可以简化导管架结构,导管架尺寸较小、制造成本较低;③低位浮托安装时不需要在浮托船上安装复杂的组块支撑框架,而是采用简单的木滑靴即可;④可以使用较小的浮托船,浮托船的选择相对较多,浮托安装费用较低。

图1 陆丰7-2油田导管架上部结构

大型组块低位浮托在我国渤海油田虽有一些成功的先例,但在海水较深、海况条件恶劣的南海海域的应用尚属首次。本文针对南海海域实际情况研究了上部组块腿与导管架腿的对接、上部组块低位浮托转移、组块提升和载荷平衡、上部组块陆地试提升等低位浮托安装关键技术,并且应用这些技术成功地完成了陆丰7-2油田上部组块的浮托安装。

陆丰7-2油田导管架平台上部组块低位浮托安装的基本方法是,首先用浮托船将上部组块与已经安装好的导管架腿在低位(距海平面+7m高度)对接就位,再使用专用液压提升装置将组块提升10 m到设计操作位置(常用的高位浮托方式并不需要提升环节);上部组块各腿与组块采用分体设计,组块腿预先装在组块套筒内,在组块腿与导管架腿对接就位后,将组块腿与导管架腿焊接连在一起,再用预装在组块腿顶上的液压提升装置上提整个组块到设计位置(图2)。

图2 陆丰7-2油田导管架平台上部组块低位浮托安装方法示意图

1 上部组块腿与导管架腿对接技术

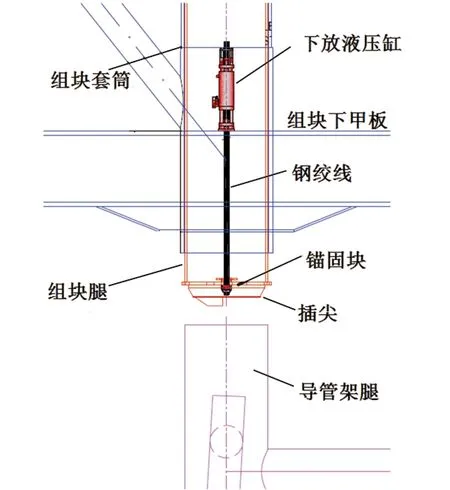

常规低位浮托法中,组块腿与导管架腿的对接方式是依靠组块腿自身的重量并通过液压缸和钢绞线系统提拉自由下放(图3),这种对接方式需要极好的天气和海况条件。在我国南海陆丰7-2油田,这种对接方式存在以下问题:①因为对接时组块腿在组块套筒内处于自由状态,在和下部导管架桩腿接触并遇到阻力时容易旋转,进而可能造成液压系统下放钢绞线受力过大断裂和液压系统功能失效等后果。②组块腿与导管架腿的对接设计捕捉半径较小(通常450 mm),对接过程中对接比较困难。③受组块结构限制,钢绞线长度有时无法达到设计要求,较短的钢绞线刚性大,在组块腿因海浪起伏而上下移动碰触到导管架腿时,钢绞线受压后容易穿越固定锚孔并无法退回,从而不能实现下放组块腿的目的。

图3 常规组块腿与导管架腿对接方式

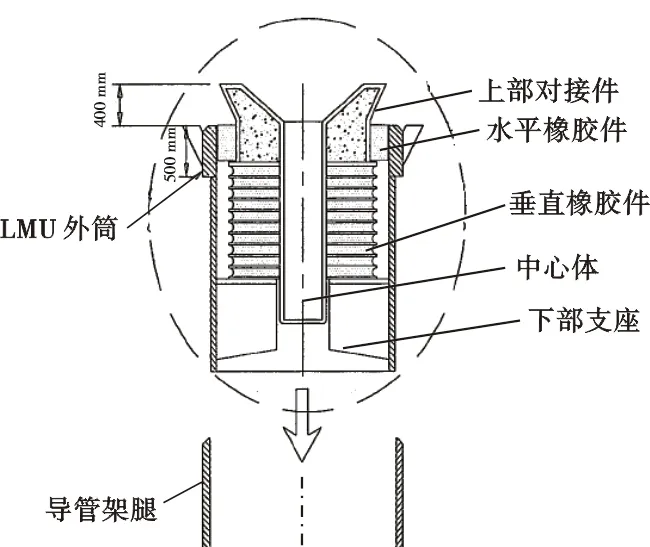

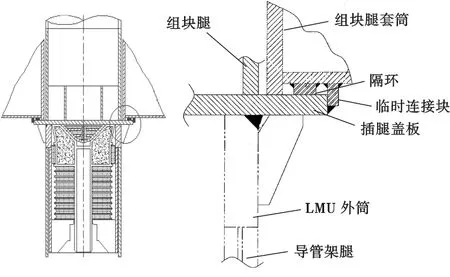

针对上述常规低位浮托组块腿对接方式存在的问题,研究采用将高位浮托常用的桩腿对接缓冲装置(LMU)应用到陆丰7-2油田的低位浮托对接(图4),安装时解决了如下问题。

1) LMU安装位置。一般情况下,LMU预先安装在上部组块腿下方,可减少海上安装作业时间。陆丰7-2油田已建成的上部组块结构空间不再适用安装LMU,且LMU安装工作可以和导管架维修工作同步进行,因此选择了LMU安装在导管架腿上方的方案,将LMU主体装进导管架腿内,上部对接件在导管架腿上承接上部组块的重量(图4)。由于导管架8个腿的大小有所不同,也相应设计了2种不同尺寸的LMU,外4腿(A1、A4、B1、B4)LMU外径为1 981 mm,内4腿(A2、A3、B2、B3)LMU外径为1 829 mm。为保证对接成功,LMU顶部的对接件采用了喇叭口形状,LMU的缓冲高度达400 mm。

图4 陆丰7-2油田导管架LMU结构及安装示意图

2) LMU安装数量。LMU的安装数量决定了LMU在组块与导管架对接时缓冲力度的大小。为保障陆丰7-2油田浮托作业的成功,选择了导管架8个腿都加装LMU的方案。

3) LMU安装精度。LMU的安装精度直接关系到组块平台腿与导管架腿的对接安装质量,一般要考虑对接高度空间和对接水平位置的误差。为了实现对接,浮托船进船时必须保证组块与导管架顶端的间隔距离大于1 m。由于LMU为后期安装,增加了导管架腿顶部高度,为此决定将导管架8个腿的顶部都切掉1 m。为确保导管架腿的切割高度一致,都以A4腿上的基准点(4 582 mm)为基准进行切割。

除了对对接高度的控制外,更要保证导管架腿的对接水平位置误差,为此必须对导管架腿的相对位置进行检查,并比照上部组块腿的相对位置,确保浮托对接时上部组块腿与导管架腿的相对位置误差在可接受范围内。检查发现 A1和B4腿已严重偏离原设计位置,研究决定将B4导管架腿+3 m和A1腿+1 m的上面部分切割,并进行相应校正和更换,从而保证了导管架腿的位置精度要求。

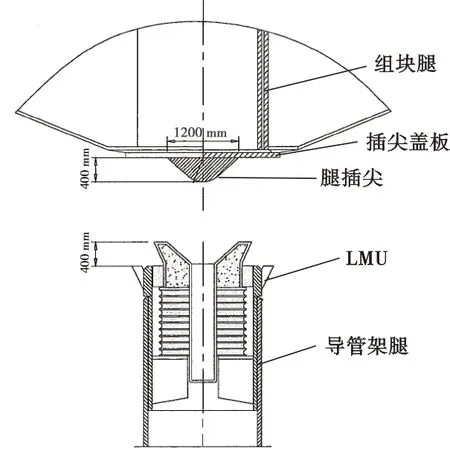

4) 组块腿与LMU对接设计。为了保证组块腿与导管架上安装的LMU顺利对接成功,对接方式采用凹凸锥形设计(图5),这样在对接时即使对中度有一定的误差也能保证对中成功。LMU上部设计成凹锥形接受上部组块的质量载荷,上部组块则专门进行相应插尖设计,LMU和组块插尖对接锥角45°,高度为400 mm。

图5 陆丰7-2油田导管架组块腿与下部LMU的对接图

5) 组块腿与导管架腿浮托对接的海况条件选择。作业海况条件是低位浮托作业的关键条件之一,设计时应考虑浪高、海流、潮差、风速以及船舶运动等因素,保证浮托作业在所允许的海况条件范围内。 陆丰7-2油田的浮托作业海况条件要求为: 纵浪有益波高最大1.5 m、波峰期最长8s;斜浪有益波高1 m、波峰期长6 s;横浪有益波高0.75 m、波峰期长6 s;海面波浪流速最大0.6 m/s;在10 m标高处平均风速最大10 m/s;平台浮托作业应在5 d内基本完成并达到能够抵抗100年一遇台风的能力。

2 上部组块低位浮托载荷转移技术

组块腿与导管架LMU成功对接后,组块质量载荷必须先从浮托作业船平稳转移到导管架腿和组块腿上,才能进行上部组块的提升就位。为保证组块腿与导管架腿的平稳对接,采用了组块腿与组块临时固定在一起,对接后再使组块腿与组块分离的设计方案。

组块腿与组块的临时固定是通过在组块腿插尖处设计一盖板并将盖板与组块临时焊接在一起完成的(图6)。当组块通过潮汐和浮托船压载下降与导管架腿对接时,组块腿插尖就会慢慢与导管架腿上的LMU凹槽对中、接触直至完全吻合对接。随着浮托船的继续压载下降,组块质量逐渐从浮托船向导管架转移,当浮托船完全脱离上部组块时,组块的质量转移即告完成。当浮托船退出导管架后,将导管架(LMU外筒体)与上部组块腿插尖盖板焊接在一起,从而完成组块与导管架的就位对接作业。组块对接后还要将固定组块腿用的临时连接块切割掉,才能开始组块提升作业。

图6 陆丰7-2油田导管架组块腿固定方式

3 组块提升和载荷平衡技术

组块提升主要是通过在组块外4腿的组块腿上部安装一套液压提升系统来实现的,内4腿插腿基本是自由状态随组块的提升而保持与导管架腿的对接。设计过程中所遇到的一个问题是LMU内的弹性橡胶件会随上部组块的提升作业而回弹,因此必须选择在组块对接就位后首先将内4腿与导管架腿焊接连好后再进行提升作业,这样增加了提升作业前的准备时间,而且若8腿同时参与提升可能会因为各腿实际垂直度误差而造成提升作业困难甚至失败,因此必须经过计算和验证,保证组块提升力可以克服因组块腿垂直度误差造成的与外筒体的摩擦力。

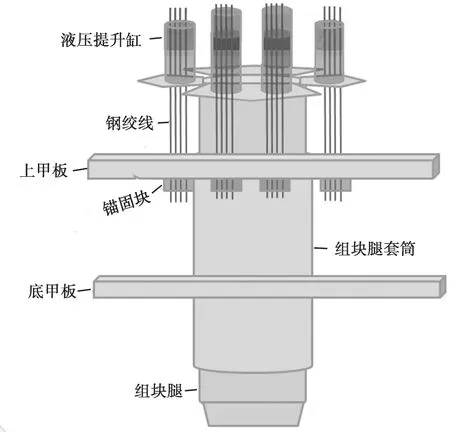

陆丰7-2油田导管架组块液压提升系统主要由液压提升缸及支架、钢绞线、锚固块及液压动力站和控制系统等组成(图7),外4腿每个腿上分布有6组液压缸提升系统,液压缸支架焊接在外4腿组块腿上,位于主甲板上方,钢绞线则穿过组块上层甲板上的孔眼与固定在甲板下方的锚固块相连。当所有外4腿上的液压缸系统同步向上提升钢绞线时,就带动整个上部组块向上运动直至设计操作位置。

图7 陆丰7-2油田平台组块液压提升系统示意图

组块提升过程中,通过液压控制系统来实现外4腿上的所有液压提升缸系统同步进行,同时要及时清理从液压提升缸上垂落的钢绞线,防止钢绞线损坏周围结构和设备。当上部组块被提升到设计操作位置后,即可将组块与腿焊接在一起,组块与腿的连接是通过将皇冠板(每腿8块)焊接到组块腿上来实现的。

组块被提升到设计目标位置后,还需要将组块在各腿的质量载荷调整到设计载荷,这主要通过内4腿的载荷调整来实现。内4腿在组块提升过程中并未受力,理论上组块甲板呈中间下凹型,组块调载的主要内容是将组块甲板在内4腿处用液压千斤顶系统顶起并到达预定的设计载荷,载荷的确定则通过液压系统的压力指示换算得出。当各腿达到预定的设计载荷值时,甲板荷载已经平衡,甲板中间下凹的形状也得以修正到设计水平度,甲板水平度可通过甲板平整度的实测确认。 组块甲板调载后,和外4腿一样,再通过皇冠板焊接固定。将各腿组块腿与外筒之间的环空用水泥固化加固后,平台组块的提升安装作业可认为基本结束。

4 上部组块陆地试提升技术

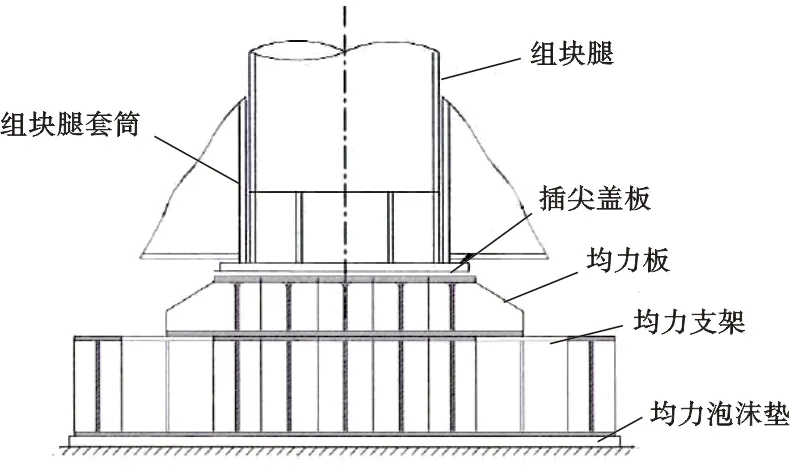

要进行上部组块陆地试提升试验,首先需要确认码头承载强度并预制能够承受组块质量的支撑结构。试提升主要模拟海上作业在外4腿提升组块,其中B4腿承重最大达4 000 t。为达到安全提升组块的目的,专门研究设计了一组承重组合结构并安装在每个外腿下面,该承重组合结构主要由承重均力板、均力支架和均力泡沫垫组成(图8),其中,均力板在组合结构体的最上面,用以直接承受上部组块的重量;均力支架则用来分散承重载荷;最后由均力泡沫垫将载荷传递到码头地表。

图8 陆丰7-2油田导管架上部组块陆地试提升下部承载结构图

为了简化试提升作业,不在试提升时安装组块腿的内腿插尖,而是将插尖盖板直接与下部均力板接触,从而达到了良好的载荷传递目的。组块陆地试提升作业中,使用了已经安装好的液压提升系统(提升高度一般在1.0~1.5 m),还同步进行了如更换下部木滑、安装平台救生艇等组块未提升时不太容易进行的作业。

5 应用效果

在导管架维修完成和上部组块维修改造完成后,于2014年8月成功实施了陆丰7-2油田上部组块的海上浮托安装作业。

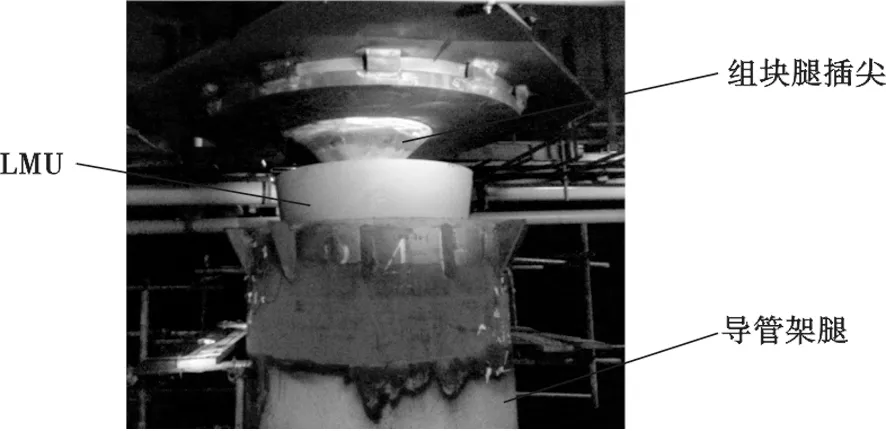

1) 组块在与下方导管架腿的对接过程中,组块腿插尖与导管架上的LMU对中良好(图9),碰触并未出现预想的巨大噪音,对接作业大约用时4 h,整个过程十分平稳,LMU的缓冲性能得到了充分体现。

图9 陆丰7-2油田导管架组块插尖与下方LMU对接

2) 载荷转移作业较为顺利,经过浮托船的压载作业并利用凌晨落潮的有利时机,组块重量成功由浮托船转移到了导管架上,浮托船顺利退船离开作业区域。随后的作业是切割临时连接块,实现了组块腿与组块的分离,为组块提升作业提供了前提条件。

3) 组块提升作业初期曾出现A1腿液压泵漏油故障,后又发现A1腿其中一个液压缸动作迟缓,不能与其他液压缸同步工作,造成整个组块的提升不能一次全冲程(0.5 m)提升,只能分小步进行提升,因此提升时间由原来的2h增加到了7 h,最终比较圆满地完成了组块提升作业。

4) 组块调载准备工作比较长,这是由于安装液压调载系统需要首先焊接安装液压系统工作支架,而该工作的安装位置在组块下甲板下方,工作空间受限,作业风险高,焊接工作量大,比原计划的68 h多了近一倍的时间。另外,上部组块陆地试提升试验基本达到了试验目的,为后期的海上实际提升作业提供了非常有益的借鉴作业。

6 结束语

首次在水深、海况条件较差的南海海域采用LMU低位对接技术完成陆丰7-2油田上部组块低位浮托作业,其经验和技术可以推广到今后类似的低位浮托作业中。低位浮托技术不需要在驳船上安装组块支撑框架,可节省数千吨的钢材,平台组块与导管架的建造成本也低于其他安装方式,安装时还可以选择较小型的驳船,可以起到“小马拉大车”的效用。但是,低位浮托作业增加了平台提升环节,技术难度高,尤其是海上安装周期过长,需要在今后的低位浮托作业中加以改进。当然,由于陆地试提升试验提前检验了提升设备的性能,可增强海上安装的信心,减少海上作业时间,因此低位浮托作业经验较少时应该考虑。此外,陆地试提升试验也为其它类似作业如TLP船体与上部组块的合拢工作提供了非常有益的经验和技术。

[1] 范模,易丛,白雪平,等.大型组块浮托安装关键技术研究及在我国的应用进展[J].中国海上油气,2013,25(6):98-100.Fan Mo,Yi Cong,Bai Xueping,et al.The key technique study for large platform topside float over installation and its application progress in China[J].China Offshore Oil and Gas,2013,25(6):98-100.

[2] WANG A M,JIANG Xizhao,YU Changsheng,et al.Latest progress in floatover technologies for offshore installations and decommissioning[C].ISOPE,2010.

[3] 李达,易丛,白雪平.超大型平台安装试验研究:以荔湾3-1气田中心平台为例[J].中国海上油气,2012,24(1):65-69.

Li Da,Yi Cong,Bai Xueping.Large platform installation trial study:LW3-1 platform as example[J].China Offshore Oil and Gas,2012,24(1):65-69.

[4] 范模,李达,马巍巍,等.南海超大型组块浮托的总体设计与关键技术[J].中国海上油气,2011,23(4):267-270,274.

Fan Mo,Li Da,Ma Weiwei,et al.The general design and key technology for large platform topside in South China Sea[J].China Offshore Oil and Gas,2011,23(4):267-270,274.

[5] 房晓明,郝军,魏行超.南堡35-2油田中心平台应用浮托法安装新工艺实践[J].中国海上油气,2006,18(2):126-129.

Fang Xiaoming,Hao Jun,Wei Xingchao.The new float over installation process application on NB35-2 oil field platform[J].China Offshore Oil and Gas,2006,18(2):126-129.

[6] 金晓健.海上超大型组块整体浮托工程关键技术及应用[J].中国造船,2013,54(增刊1):44-55.

Jin Xiaojian.Key technologies and their application to ultra large topsides floatover of offshore platform[J].Shipbuilding of China,2013,54(S1):44-55.

(编辑:叶秋敏)

Strand jack lifting techniques for topside float-over installation on jacket platforms in LF 7-2 oilfield

Yuan Qingdong

(ShenzhenBranchofCNOOCLtd.,Shenzhen,Guangdong518067,China)

Strand jack lifting technique was proposed for topside float-over installation on jacket platforms in line with the deep water and severe sea environment of LF 7-2 in South China Sea. Some key techniques such as the topside leg docking into the jacket leg, load transfer of the topside at low position during float-over installation, topside lifting & load balancing, and onshore trial of topside lifting were studied and then successfully applied to the topside float-over installation in the oilfield. The successful topside installation laid a solid foundation for LF 7-2 oilfield being put into production smoothly.

LF 7-2 oilfield; jacket platform; topside; strand jack lifting for float-over installation; key technology

原庆东,男,高级工程师,1983年毕业于原华东石油学院机械系石油矿场机械专业,主要从事海洋工程及海上安装作业等工作。地址:广东省深圳市南山区太子路22号金融中心9楼914室(邮编:518067)。电话:0755-26023739。E-mail:yuanqd@cnooc.com.cn。

1673-1506(2016)01-0120-06

10.11935/j.issn.1673-1506.2016.01.019

TE 951

A

2014-12-31 改回日期:2015-06-19

原庆东.陆丰7-2油田导管架平台上部组块低位浮托安装关键技术[J].中国海上油气,2016,28(1):120-125.

Yuan Qingdong.Strand jack lifting techniques for topside float-over installation on jacket platforms in LF 7-2 oilfield[J].China Offshore Oil and Gas,2016,28(1):120-125.